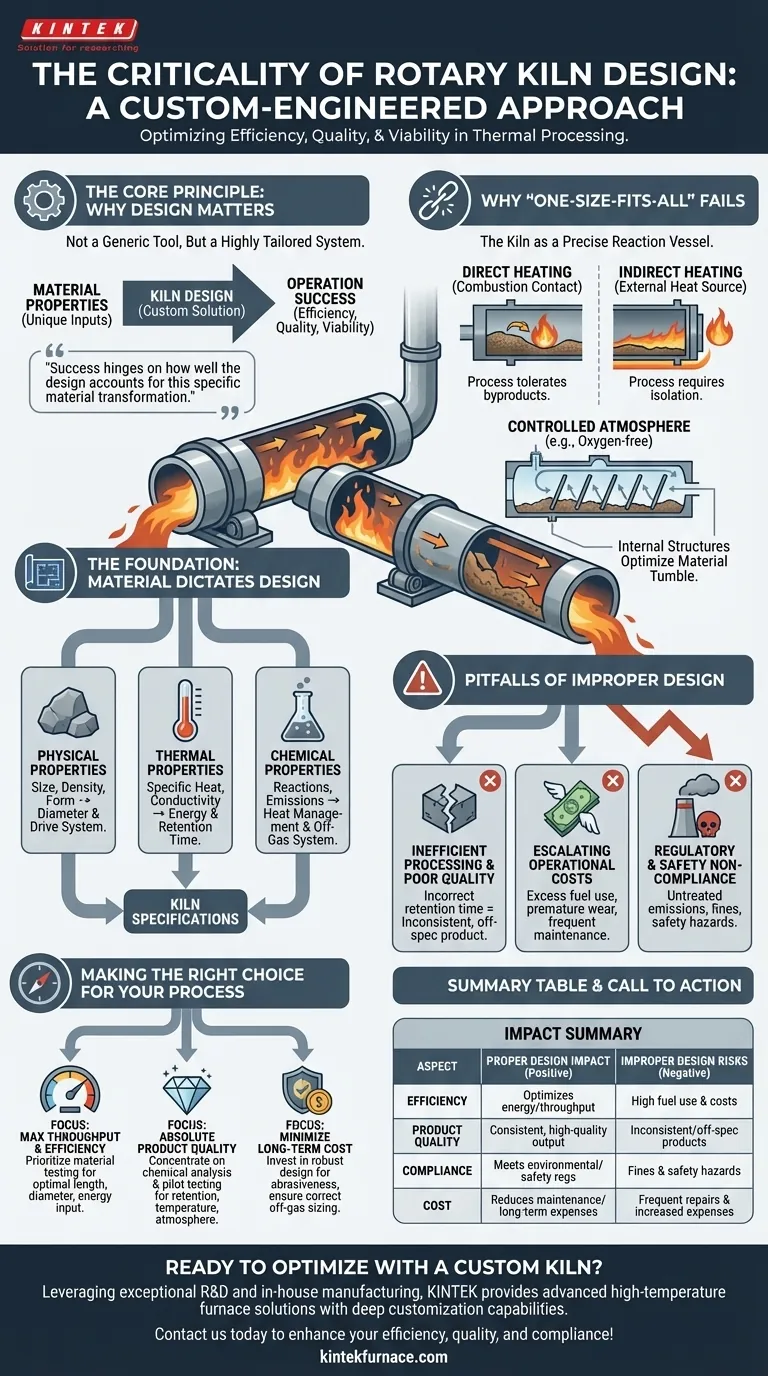

Im Kern ist die Auswahl des richtigen Drehrohrofen-Designs der entscheidendste Faktor für die Bestimmung der Effizienz, Qualität und finanziellen Tragfähigkeit eines thermischen Verarbeitungsprozesses. Ein angemessenes Design optimiert den Energieverbrauch und den Produktausstoß, während ein falsches Design zu hohen Betriebskosten, inkonsistenter Qualität und potenziellen Compliance-Verstößen führt.

Ein Drehrohrofen ist kein generisches Gerät; er ist ein hochspezialisiertes System, das um die einzigartigen physikalischen, thermischen und chemischen Eigenschaften des zu verarbeitenden Materials herum konstruiert ist. Der Erfolg des gesamten Betriebs hängt davon ab, wie gut das Design diese spezifische Materialtransformation berücksichtigt.

Warum ein "Einheitsgrößen"-Ansatz scheitert

Der Hauptzweck eines Drehrohrofens besteht darin, durch kontrollierte thermische Verarbeitung eine spezifische physikalische oder chemische Veränderung in einem Material hervorzurufen. Da sich jedes Material unter Hitze anders verhält, muss der Ofen maßgeschneidert sein, um die perfekte Umgebung für diese Transformation zu schaffen.

Der Ofen als präzises Reaktionsgefäß

Der Ofen ist ein sich langsam drehender, geneigter Zylinder, der Material vom Einlass zum Auslass bewegt. Diese kontrollierte Bewegung, kombiniert mit präziser Erwärmung, treibt die gewünschten Veränderungen voran.

Interne Strukturen wie Dämme oder Heber können hinzugefügt werden, um zu manipulieren, wie das Material taumelt und der Hitze ausgesetzt wird, wodurch der Prozess für ein spezifisches Material weiter optimiert wird.

Die kritische Wahl: Direkte vs. indirekte Beheizung

Öfen können direkt beheizt werden, wobei das Verbrennungsgas mit dem Material in Kontakt kommt, oder indirekt beheizt, wobei der Zylinder von außen erwärmt wird. Diese Wahl hängt vollständig davon ab, ob die Prozesschemie die Nebenprodukte der Verbrennung tolerieren kann.

Schaffung einer kontrollierten Atmosphäre

Das Design muss auch die Prozessatmosphäre berücksichtigen. Abgedichtete Enden sind entscheidend für die Aufrechterhaltung spezifischer Bedingungen, wie z.B. einer sauerstofffreien oder kohlendioxidreichen Umgebung, die einige chemische Reaktionen für ihren korrekten Ablauf erfordern.

Das Fundament: Materialeigenschaften bestimmen das Design

Der Designprozess beginnt nicht mit dem Ofen, sondern mit einer tiefgehenden Analyse des Materials selbst. Seine Eigenschaften sind die nicht verhandelbaren Eingaben, die die Spezifikationen des Ofens definieren.

Physikalische Eigenschaften: Größe, Dichte und Form

Die Partikelgrößenverteilung und Schüttdichte eines Materials beeinflussen direkt den Durchmesser des Ofens und die Leistung, die für sein Antriebssystem benötigt wird. Zum Beispiel erfordert ein dichtes Material einen robusteren Antrieb und eine stabilere Tragkonstruktion.

Pelletierte oder gleichmäßige Materialien ermöglichen höhere Gasgeschwindigkeiten, ohne feine Partikel aus dem System zu blasen, was die Verwendung eines Ofens mit kleinerem Durchmesser ermöglichen kann.

Thermische Eigenschaften: Wie das Material Wärme aufnimmt

Die spezifische Wärme (der Widerstand eines Materials gegen Temperaturänderungen) und die Wärmeleitfähigkeit (wie effizient Wärme durch es geleitet wird) bestimmen die benötigte Gesamtenergie und die notwendige Verweilzeit.

Materialien, die sich langsam erwärmen oder schlecht leiten, erfordern längere Öfen oder langsamere Rotationsgeschwindigkeiten, um sicherzustellen, dass jedes Partikel die Zieltemperatur erreicht.

Chemische Eigenschaften: Reaktionen und Emissionen

Die chemische Zusammensetzung eines Materials ist von größter Bedeutung. Einige Reaktionen sind exotherm, d.h. sie setzen eigene Wärme frei und erfordern ein Design, das diese überschüssige Energie verwalten kann, um Überhitzung zu vermeiden.

Darüber hinaus sagt die chemische Analyse die Zusammensetzung des Abgases voraus. Dies ist unerlässlich für die Auslegung des erforderlichen Abgasbehandlungssystems, um Umweltvorschriften einzuhalten.

Die Fallstricke eines unsachgemäßen Designs verstehen

Die Auswahl eines Ofens auf der Grundlage allgemeiner Spezifikationen ist ein Rezept für Ineffizienz und Misserfolg. Die Folgen eines Designs, das nicht auf das spezifische Material und den Prozess zugeschnitten ist, sind schwerwiegend und kostspielig.

Ineffiziente Verarbeitung und schlechte Produktqualität

Ist der Ofen zu kurz oder das Temperaturprofil falsch, hat das Material nicht die erforderliche Verweilzeit, um seine vollständige Transformation zu durchlaufen. Dies führt zu einem inkonsistenten oder fehlerhaften Produkt, das die Qualitätsstandards nicht erfüllt.

Steigende Betriebskosten

Ein schlecht abgestimmter Ofen verbraucht übermäßigen Brennstoff, da er Schwierigkeiten hat, die notwendige thermische Energie effizient zu liefern. Er kann auch unter vorzeitigem Verschleiß von Komponenten wie der Feuerfestauskleidung oder dem Antriebssystem leiden, was zu häufigen und teuren Wartungsarbeiten führt.

Regulatorische und sicherheitstechnische Nichteinhaltung

Ein Design, das die chemischen Reaktionen nicht berücksichtigt, erzeugt einen Abgasstrom, der möglicherweise nicht ordnungsgemäß behandelt wird. Dies kann zu Verstößen gegen Umweltgenehmigungen und erheblichen Geldstrafen führen.

Ebenso müssen Sicherheitssysteme, wie z.B. Abschirmung gegen Strahlung oder fortschrittliche Prozesssteuerungen, basierend auf den spezifischen Betriebsgefahren integriert werden, und deren Übersehen schafft Risiken für die Bediener.

Die richtige Wahl für Ihren Prozess treffen

Der Auswahlprozess sollte eine datengestützte technische Übung sein, keine einfache Beschaffungsentscheidung. Indem Sie sich auf das Endziel konzentrieren, können Sie sicherstellen, dass das Design mit Ihren operativen Prioritäten übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Durchsatz und Effizienz liegt: Priorisieren Sie umfassende Materialtests, um die thermischen Eigenschaften präzise zu bestimmen, die die optimale Ofenlänge, den Durchmesser und die Energiezufuhr definieren.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung absoluter Produktqualität liegt: Konzentrieren Sie sich auf die chemische Analyse und Pilotversuche, um die Verweilzeit, das Temperaturprofil und die Prozessatmosphäre zu perfektionieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Betriebskosten liegt: Investieren Sie in ein robustes Design, das Materialdichte und Abrasivität berücksichtigt, und stellen Sie sicher, dass das Abgassystem korrekt dimensioniert ist, um zukünftige Compliance-Probleme zu vermeiden.

Letztendlich ist die Betrachtung des Drehrohrofens als eine maßgeschneiderte Lösung für Ihr spezifisches Material der einzige Weg zu einem erfolgreichen und profitablen thermischen Verarbeitungsprozess.

Übersichtstabelle:

| Aspekt | Auswirkungen des richtigen Designs | Risiken eines falschen Designs |

|---|---|---|

| Effizienz | Optimiert Energieverbrauch und Durchsatz | Hoher Brennstoffverbrauch und Betriebskosten |

| Produktqualität | Sichert konsistente, hochwertige Ausgabe | Inkonsistente oder fehlerhafte Produkte |

| Compliance | Erfüllt Umwelt- und Sicherheitsvorschriften | Strafen und Sicherheitsrisiken durch Nichteinhaltung |

| Kosten | Reduziert langfristige Wartungs- und Betriebskosten | Häufige Reparaturen und erhöhte Ausgaben |

Bereit, Ihre thermische Verarbeitung mit einem maßgeschneiderten Drehrohrofen zu optimieren? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz, Qualität und Compliance verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung