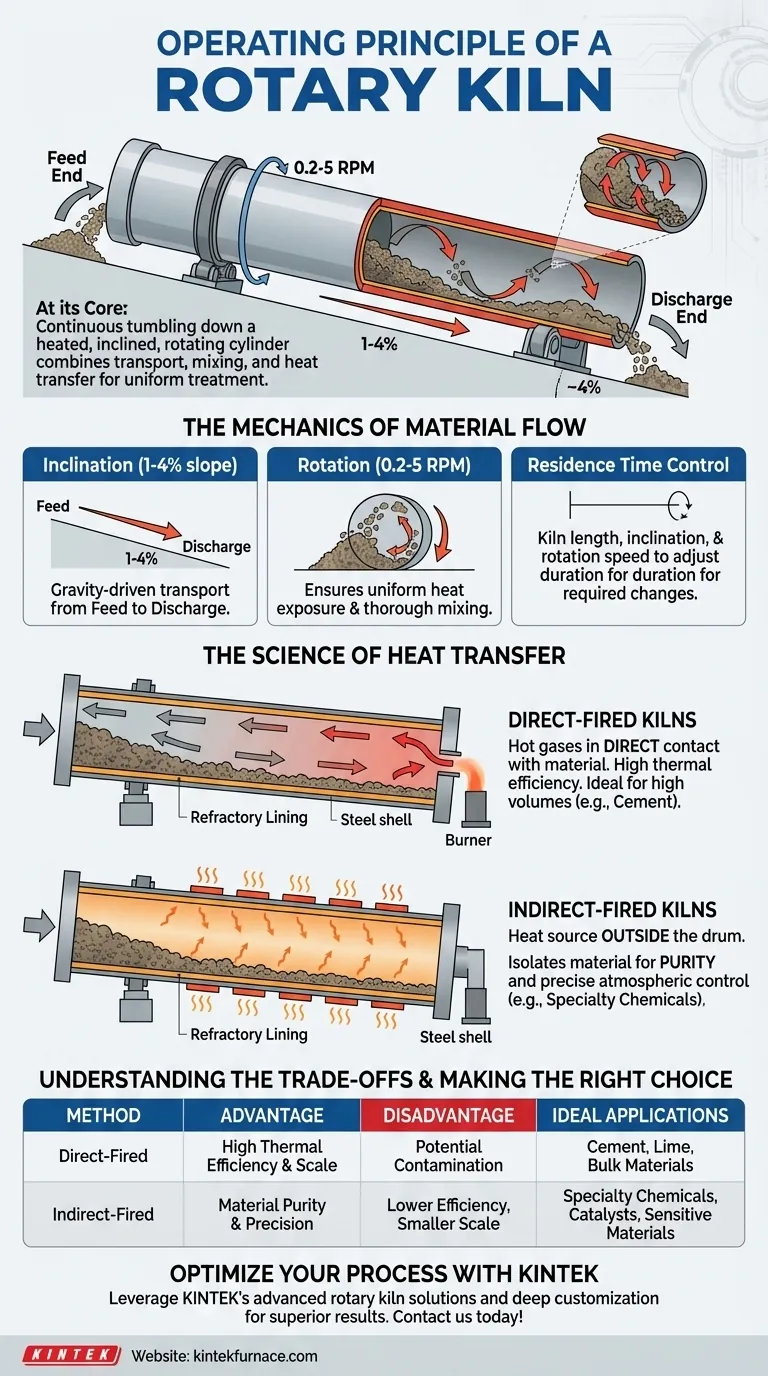

Im Kern funktioniert ein Drehrohrofen, indem er Material kontinuierlich durch einen beheizten, langsam rotierenden und leicht geneigten Zylinder taumeln lässt. Dieser einfache, aber effektive Mechanismus kombiniert Materialtransport, Mischung und Wärmeübertragung in einem einzigen Prozess. Die Kombination aus der Neigung des Ofens und seiner Rotationsgeschwindigkeit bestimmt, wie sich das Material bewegt und wie lange es der Hitze ausgesetzt ist, was eine präzise und gleichmäßige thermische Behandlung ermöglicht.

Das grundlegende Prinzip des Drehrohrofens ist seine Fähigkeit, eine kontinuierliche und gleichmäßige thermische Verarbeitung zu erreichen. Dies geschieht durch die Nutzung von Schwerkraft und Rotation, um Materialien durch eine kontrollierte, Hochtemperaturumgebung zu bewegen und zu mischen, was ihn zu einem Eckpfeiler der Schwerindustrie macht.

Die Mechanik des Materialflusses

Die Genialität des Drehrohrofens liegt darin, wie er einfache Physik nutzt, um einen komplexen Industrieprozess zu steuern. Die Materialbewegung ist nicht willkürlich; sie ist eine sorgfältig kontrollierte Variable.

Die Rolle der Neigung

Der gesamte Ofenmantel ist leicht nach unten geneigt, typischerweise zwischen 1% und 4% von der Horizontalen.

Diese Neigung ist der primäre Treiber des Materialtransports. Material, das in das obere, oder "Einspeise"-Ende eingegeben wird, bewegt sich aufgrund der Schwerkraft natürlich zum unteren, oder "Austrags"-Ende.

Die Auswirkung der Rotation

Der Ofen rotiert langsam um seine Längsachse, normalerweise zwischen 0,2 und 5 Umdrehungen pro Minute (RPM).

Diese Rotation hebt das Material teilweise an der Innenwand des Ofens hoch, bevor es wieder in das Materialbett zurückfällt. Diese Taumelbewegung ist entscheidend, um eine gleichmäßige Wärmeeinwirkung zu gewährleisten und eine gründliche Durchmischung zu erreichen, was Hot Spots verhindert und konsistente chemische Reaktionen fördert.

Kontrolle der Verweilzeit

Die "Verweilzeit" – die Gesamtzeit, die das Material im Ofen verbringt – ist eine Funktion der Ofenlänge, seiner Neigung und seiner Rotationsgeschwindigkeit.

Durch Anpassen der Neigung und der Rotationsgeschwindigkeit können die Bediener diese Dauer präzise steuern, um sicherzustellen, dass das Material die erforderlichen physikalischen oder chemischen Veränderungen erfährt.

Die Wissenschaft der Wärmeübertragung

Wärme in das Material einzubringen, ist der letztendliche Zweck des Ofens. Dies wird durch zwei primäre Methoden erreicht, jede mit unterschiedlichen Vorteilen.

Direkt befeuerte Öfen

In einem direkt befeuerten System befindet sich typischerweise ein Brenner am Austragsende des Ofens, der heiße Gase erzeugt, die direkt durch den Zylinder strömen.

Diese Gase kommen in direkten Kontakt mit dem Material und übertragen effizient Wärme. Die meisten großen Industrieöfen verwenden einen Gegenstrom, bei dem das heiße Gas in entgegengesetzter Richtung zum Material strömt, um die thermische Effizienz zu maximieren.

Indirekt befeuerte Öfen

In einem indirekt befeuerten System befindet sich die Wärmequelle außerhalb der rotierenden Trommel. Die Trommel wird extern beheizt, und diese Wärme strahlt nach innen auf das Material ab.

Dieses Design ist entscheidend, wenn das Material nicht durch Verbrennungsnebenprodukte kontaminiert werden darf oder wenn eine spezifische interne Atmosphäre (z. B. inert oder reduzierend) erforderlich ist. Elektrische Drehrohröfen sind ein häufiges Beispiel hierfür, die elektrische Heizelemente für präzise, saubere Wärme verwenden.

Die kritische feuerfeste Auskleidung

Das Innere des Stahlmantels des Ofens ist durch eine feuerfeste Auskleidung geschützt, eine Schicht aus hitzebeständigen Ziegeln oder Gussmaterial.

Diese Auskleidung dient zwei Zwecken: Sie isoliert den Stahlmantel vor extremen Prozesstemperaturen und minimiert den Wärmeverlust an die Umgebung, wodurch die Gesamteffizienz verbessert wird.

Die Kompromisse verstehen: Direkte vs. indirekte Beheizung

Die Wahl zwischen direkter und indirekter Beheizung ist die grundlegendste Designentscheidung und hängt vollständig von den Prozessanforderungen ab.

Direkte Beheizung: Effizienz und Maßstab

Direkt befeuerte Öfen sind thermisch effizienter, da die Wärme direkt von der Flamme und den Gasen auf das Material übertragen wird. Dies macht sie ideal für die Verarbeitung großer Mengen von Schüttgütern, wie beispielsweise bei der Herstellung von Zement.

Der Hauptnachteil ist die potenzielle Kontamination des Materials durch Nebenprodukte der Kraftstoffverbrennung, wie Asche oder Schwefel.

Indirekte Beheizung: Reinheit und Präzision

Indirekt befeuerte Öfen sind die überlegene Wahl, wenn Materialreinheit von größter Bedeutung ist. Durch die Isolierung des Materials von der Wärmequelle wird jedes Kontaminationsrisiko eliminiert.

Diese Methode ermöglicht auch eine absolute Kontrolle über die interne Atmosphäre des Ofens. Obwohl weniger thermisch effizient und oft kleiner im Maßstab, ist die Präzision der indirekten Beheizung unerlässlich für die Herstellung von Spezialchemikalien, das Kalzinieren von Katalysatoren oder die Verarbeitung empfindlicher Materialien.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis dieser Funktionsprinzipien ermöglicht es Ihnen, einen Ofen für ein spezifisches industrielles Ziel auszuwählen und zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kostengünstigen Verarbeitung liegt (wie Zement oder Kalk): Ein direkt befeuerter Gegenstromofen ist die thermisch und wirtschaftlich effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit oder einer kontrollierten Atmosphäre liegt (wie Spezialchemikalien): Ein indirekt befeuerter Ofen, möglicherweise ein elektrischer, bietet die notwendige Prozessisolation und Präzision.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen chemischen Reaktion liegt: Die Steuerung der Verweilzeit und des Temperaturprofils über die verschiedenen Zonen des Ofens (Trocknen, Vorheizen, Kalzinieren) ist der kritischste Faktor.

Durch die Beherrschung des Zusammenspiels von Rotation, Neigung und Wärmefluss kann jede thermische Herausforderung effektiv konstruiert und kontrolliert werden.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Materialfluss | Gesteuert durch Ofenneigung (1-4% Gefälle) und Rotation (0,2-5 U/min) für schwerkraftgesteuerten Transport und Mischung. |

| Wärmeübertragung | Direkt befeuert für Effizienz; indirekt befeuert für Reinheit und kontrollierte Atmosphären. |

| Verweilzeit | Anpassbar über Neigung und Rotation zur Gewährleistung einer gleichmäßigen thermischen Behandlung und chemischen Reaktionen. |

| Anwendungen | Ideal für Zement, Kalk, Spezialchemikalien und Katalysatorkalzinierung. |

Optimieren Sie Ihre thermische Verarbeitung mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch außergewöhnliche F&E und interne Fertigung bieten wir Hochtemperaturöfen wie Drehrohröfen, Muffelöfen und CVD/PECVD-Systeme, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Ob Sie in der Zementproduktion oder in der Spezialchemie tätig sind, unsere tiefgreifende Anpassung gewährleistet präzise Kontrolle für überragende Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen