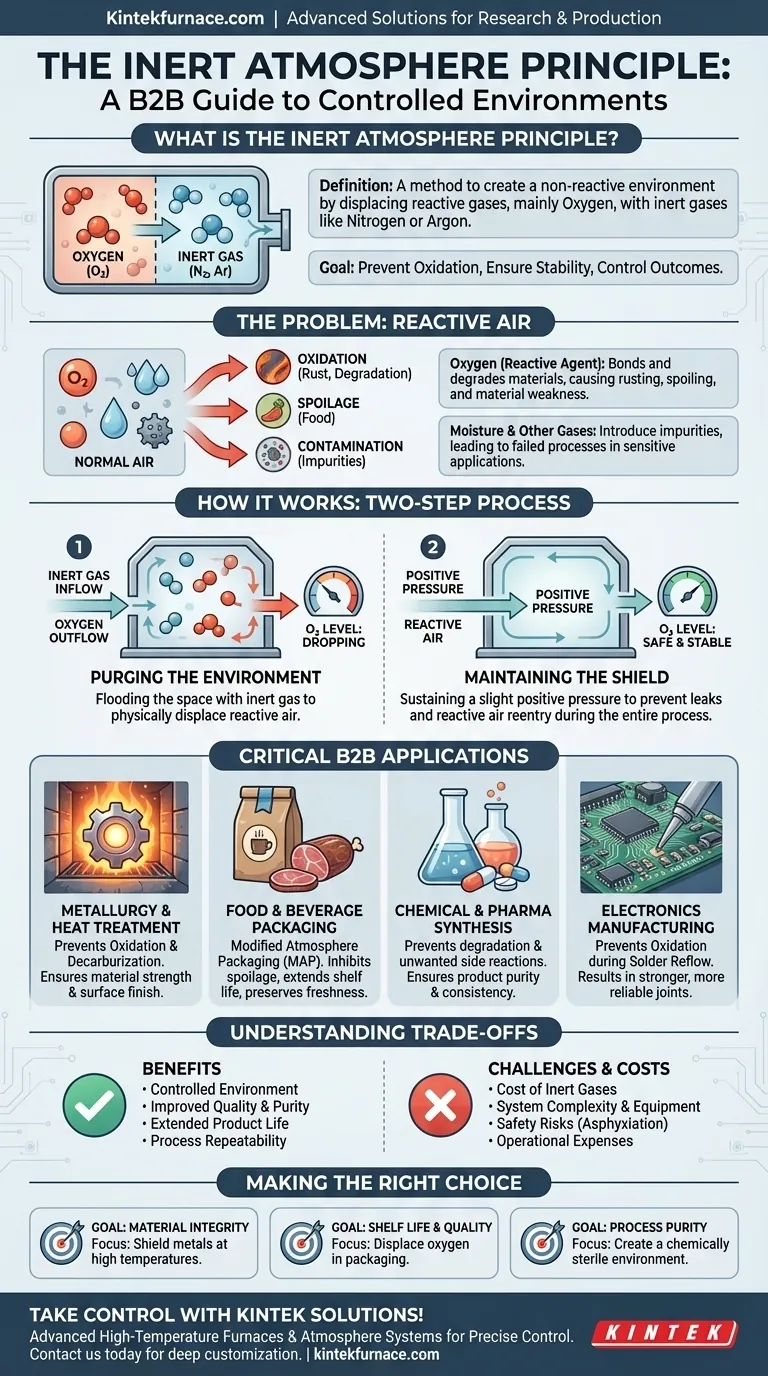

Im Wesentlichen ist das Prinzip der Inertgasatmosphäre eine Methode zur Schaffung einer kontrollierten, nicht reaktiven Umgebung. Dies wird erreicht, indem reaktive Gase in einem bestimmten Raum, hauptsächlich Sauerstoff, systematisch durch ein nicht reaktives oder „inertes“ Gas wie Stickstoff oder Argon ersetzt werden. Das Ziel ist es, unerwünschte chemische Veränderungen wie Oxidation zu verhindern und so die Integrität und Stabilität von Materialien und Prozessen zu gewährleisten.

Die Kernherausforderung in vielen technischen Bereichen besteht darin, dass die uns umgebende Luft chemisch reaktiv ist. Das Prinzip der Inertgasatmosphäre bietet die Lösung, indem es einen schützenden „Schild“ aus inertem Gas schafft, der es Ihnen ermöglicht, die chemische Umgebung zu steuern, um das Endergebnis zu bestimmen.

Das Kernproblem: Warum Luft ein Feind sein kann

Um den Wert einer Inertgasatmosphäre zu verstehen, muss man zunächst die Bedrohungen erkennen, die von normaler Luft ausgehen. Die Umgebungsluft ist eine Gasmischung, die aktiv und oft zerstörerisch in sensible Arbeiten eingreifen kann.

Die Rolle von Sauerstoff als Reaktionsmittel

Sauerstoff ist der Hauptgegner. Er ist hochreaktiv und versucht, sich in einem Prozess, der Oxidation genannt wird, mit anderen Elementen zu verbinden.

Diese Reaktion ist für alltägliche Abbauformen verantwortlich, wie das Rosten von Metall, das Verderben von Lebensmitteln und die Verfärbung von Chemikalien. Bei Hochtemperaturprozessen wie dem Schweißen oder der Wärmebehandlung kann unkontrollierter Sauerstoff die strukturellen Eigenschaften eines Materials ruinieren.

Kontamination durch Feuchtigkeit und andere Gase

Luft enthält auch Wasserdampf und andere Spurengase. Diese können Feuchtigkeit in einen Prozess einbringen, was zu Kontamination oder unerwünschten Nebenreaktionen führen kann.

Bei hochsensiblen Anwendungen in der Elektronik oder chemischen Synthese können schon kleinste Mengen dieser Verunreinigungen dazu führen, dass ein Prozess fehlschlägt oder unreine Ergebnisse liefert.

Wie das Prinzip der Inertgasatmosphäre funktioniert

Die Implementierung einer Inertgasatmosphäre ist ein präziser zweistufiger Prozess, der das Verdrängen der Umgebungsluft und das anschließende Aufrechterhalten der Schutzumgebung umfasst.

Schritt 1: Spülen der Umgebung

Der erste Schritt besteht darin, die Kammer oder das Gehäuse zu spülen. Dies geschieht durch Fluten des Raumes mit einem kontinuierlichen Fluss eines Inertgases, wie z. B. Stickstoff.

Dieser Zustrom von Inertgas verdrängt physisch die sauerstoffreiche Luft und drückt sie durch Lüftungsöffnungen nach außen. Das Spülen wird fortgesetzt, bis Sauerstoffsensoren bestätigen, dass die Konzentration auf ein sicheres, vordefiniertes Niveau gesunken ist.

Schritt 2: Aufrechterhaltung des Inertschutzes

Sobald gespült wurde, muss die Inertgasatmosphäre während des gesamten Prozesses, einschließlich aller Heiz- oder Kühlzyklen, aufrechterhalten werden.

Dies wird oft durch die Aufrechterhaltung eines leichten Überdrucks mit dem Inertgas erreicht. Dies stellt sicher, dass bei geringfügigen Lecks im Gehäuse das Inertgas nach außen strömt und verhindert, dass reaktive Luft wieder eindringt.

Verständnis der Kompromisse

Obwohl das Prinzip der Inertgasatmosphäre wirkungsvoll ist, ist seine Anwendung nicht ohne Herausforderungen und Kosten. Eine objektive Bewertung erfordert die Anerkennung dieser Faktoren.

Kosten für Inertgase

Stickstoff und in größerem Maße Argon sind industrielle Güter mit verbundenen Kosten. Bei groß angelegten oder kontinuierlichen Betrieben können die Verbrauchsmengen dieser Gase erhebliche Betriebskosten darstellen.

Systemkomplexität und Sicherheit

Die Schaffung und Aufrechterhaltung einer Inertgasatmosphäre erfordert spezielle Ausrüstung. Dazu gehören abgedichtete Öfen oder Handschuhkästen, Gasversorgungssysteme und Sauerstoffüberwachungssensoren, was die Kapitalkosten und die Systemkomplexität erhöht.

Darüber hinaus sind Inertgase Erstickungsmittel. Robuste Sicherheitsprotokolle sind zwingend erforderlich, um das Personal vor der Gefahr sauerstoffarmer Umgebungen zu schützen.

Kritische Anwendungen in verschiedenen Branchen

Das Prinzip ist kein Nischenkonzept für Akademiker; es ist eine grundlegende Technik, die verwendet wird, um Qualität und Sicherheit in zahlreichen Bereichen zu gewährleisten.

Wärmebehandlung und Metallurgie

In Öfen verhindert eine Inertgasatmosphäre die Oxidation und Entkohlung von Metallen bei hohen Temperaturen. Dies stellt sicher, dass Komponenten wie Stahl- oder Titanlegierungen ihre konstruktionsbedingte Festigkeit und Oberflächengüte beibehalten.

Lebensmittel- und Getränkeverpackung

Bekannt als „Schutzgasverpackung“ (Modified Atmosphere Packaging), verwendet diese Anwendung Stickstoff, um Sauerstoff in Lebensmittelverpackungen zu verdrängen. Dies hemmt das Wachstum aerober Mikroben und verlangsamt die oxidative Verderbnis, wodurch die Haltbarkeit drastisch verlängert und die Frische von Produkten wie Kaffee, Snacks und gepökeltem Fleisch erhalten bleibt.

Chemische und pharmazeutische Synthese

Viele chemische Reagenzien und pharmazeutische Wirkstoffe (APIs) sind luft- und feuchtigkeitsempfindlich. Die Durchführung der Synthese in einer inerten Umgebung verhindert den Abbau und unerwünschte Nebenreaktionen und gewährleistet so die Produktreinheit und Prozesswiederholbarkeit.

Elektronikfertigung

Während des Reflow-Lötens verhindert eine Inertgasatmosphäre die Oxidation von Leiterplatten, Bauteilanschlüssen und dem Lot selbst. Dies führt zu stärkeren, zuverlässigeren Lötstellen und reduziert Fertigungsfehler.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung dieses Prinzips hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität bei hohen Temperaturen liegt: Ihr Schlüssel ist die Verwendung einer Inertgasatmosphäre, um Metalle vor Oxidation zu schützen und ihre grundlegenden strukturellen Eigenschaften zu bewahren.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit und Qualität des Produkts liegt: Die entscheidende Maßnahme ist das Verdrängen von Sauerstoff aus der Verpackung, um die chemischen und biologischen Prozesse zu stoppen, die zum Verderb führen.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit und Wiederholbarkeit liegt: Das Ziel ist es, eine chemisch sterile Umgebung zu schaffen, die variable Reaktionen mit Luft eliminiert und so konsistente und vorhersagbare Ergebnisse gewährleistet.

Letztendlich bedeutet die Beherrschung des Prinzips der Inertgasatmosphäre, die Kontrolle über die unsichtbaren Faktoren zu übernehmen, die den Erfolg bestimmen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prinzip | Ersetzt reaktive Gase (z. B. Sauerstoff) durch Inertgase (z. B. Stickstoff, Argon), um eine nicht reaktive Umgebung zu schaffen. |

| Schritte | 1. Spülen: Luft mit Inertgas verdrängen. 2. Aufrechterhalten: Überdruck verwenden, um den Inertschutz aufrechtzuerhalten. |

| Anwendungen | Wärmebehandlung (verhindert Oxidation), Lebensmittelverpackung (verlängert Haltbarkeit), chemische Synthese (gewährleistet Reinheit), Elektronik (verbessert Lötstellen). |

| Herausforderungen | Kosten für Inertgase, Systemkomplexität, Sicherheitsrisiken (z. B. Erstickungsgefahr). |

Übernehmen Sie die Kontrolle über Ihre Prozesse mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und hausinterner Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Systeme wie Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wodurch die Materialintegrität und Prozessreinheit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Sie bei der effektiven Umsetzung des Prinzips der Inertgasatmosphäre unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern