Die Zukunftsaussichten für Drehrohöfen sind nicht die der Obsoleszenz, sondern die einer bedeutenden Expansion. Weit davon entfernt, eine Alttechnologie zu sein, entwickelt sich der Drehrohrofen zu einem Eckpfeiler der modernen, nachhaltigen Industrie. Sein grundlegendes Design, das eine präzise thermische Behandlung einer breiten Palette von Materialien ermöglicht, macht ihn einzigartig geeignet, die Herausforderungen der Abfallverwertung und der Kreislaufwirtschaft zu lösen.

Der Hauptgrund für die starke Zukunft des Drehrohrofens liegt in seiner unvergleichlichen Vielseitigkeit. Die Fähigkeit, ein breites Spektrum thermischer Prozesse an unterschiedlichen und inkonsistenten Einsatzmaterialien durchzuführen, macht ihn zu einem unverzichtbaren Werkzeug, um Industrieabfälle und Nebenprodukte in wertvolle Ressourcen umzuwandeln.

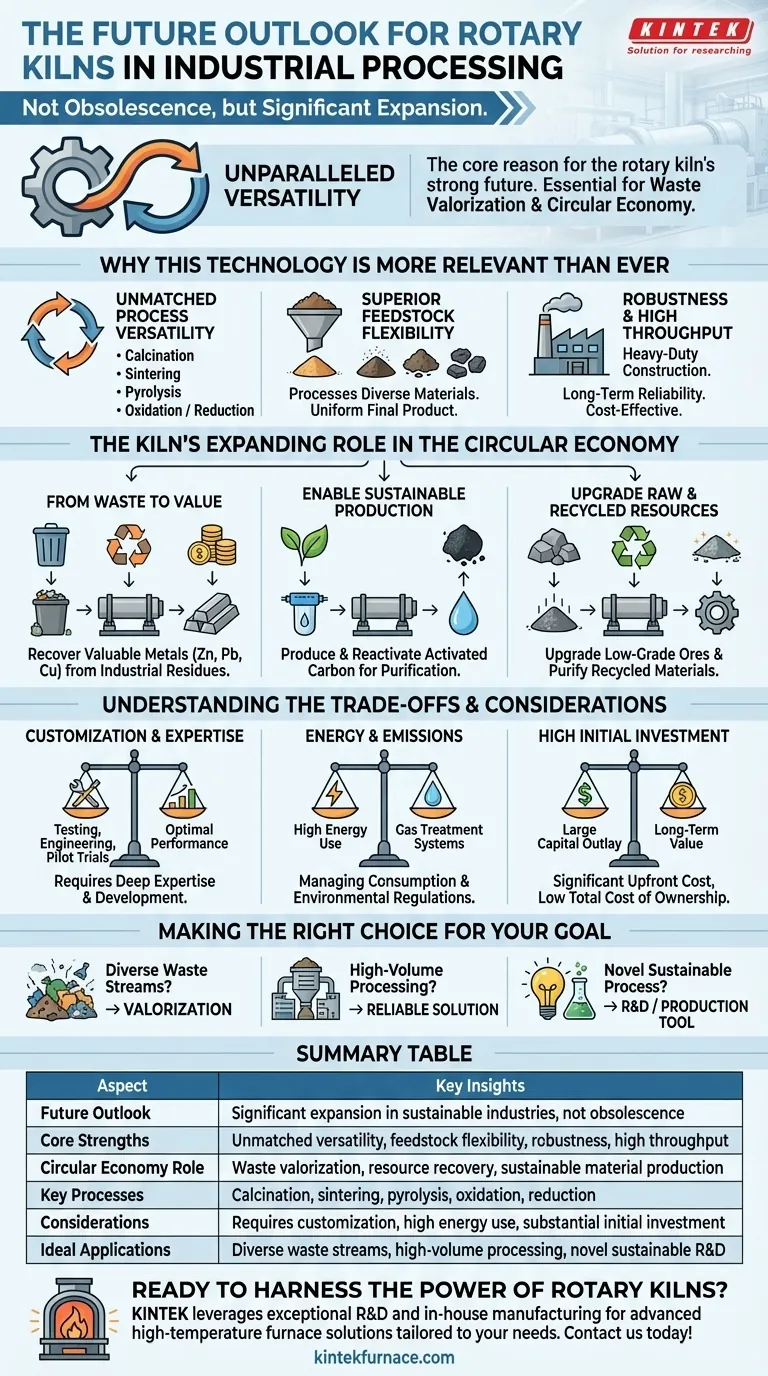

Warum diese 150 Jahre alte Technologie relevanter ist als je zuvor

Die anhaltende Relevanz des Drehrohrofens ergibt sich aus einer Kombination grundlegender Stärken, die schwer zu replizieren sind. Diese Attribute sind nicht nur für das traditionelle Fertigungswesen nützlich, sondern entscheidend für die entstehende Industrielandschaft.

Unübertroffene Prozessvielfalt

Ein einziger Drehrohrofen kann so konfiguriert werden, dass er eine Vielzahl thermischer Prozesse durchführt. Dies ist sein Hauptvorteil gegenüber spezialisierteren Anlagen.

Zu den Schlüsselprozessen gehören die Kalzinierung zur Entfernung von Wasser oder flüchtigen Bestandteilen, das Sintern zur Erzeugung einer festen Masse, die Pyrolyse zur thermischen Zersetzung in einer sauerstofffreien Umgebung sowie gezielte Oxidations- oder Reduktionsreaktionen. Diese Anpassungsfähigkeit ermöglicht es einer Maschine, viele Zwecke in verschiedenen Branchen zu erfüllen.

Überlegene Flexibilität beim Einsatzmaterial

Drehrohöfen sind hervorragend darin, eine breite Palette von Materialien zu bearbeiten, die andere Systeme nicht effektiv handhaben können. Sie können alles verarbeiten, von feinen Pulvern und Filterkuchen bis hin zu Schlämmen und stückigen, ungleichmäßigen Feststoffen.

Die kippende Bewegung stellt sicher, dass jedes Partikel der kontrollierten Temperatur und Atmosphäre ausgesetzt wird, was zu einem hochgradig gleichmäßigen Endprodukt führt, unabhängig von der Inkonsistenz des ursprünglichen Einsatzmaterials.

Robustheit und hoher Durchsatz durch Design

Konzipiert für anspruchsvolle Umgebungen wie Bergwerke und Chemiefabriken, sind Drehrohöfen bekannt für ihre robuste Bauweise und Langzeitzuverlässigkeit.

Ihre relativ einfachen Betriebsverfahren und die Fähigkeit zur kontinuierlichen Verarbeitung großer Mengen machen sie zu einem kosteneffektiven und zuverlässigen Arbeitstier für industrielle Großanwendungen.

Die wachsende Rolle des Ofens in der Kreislaufwirtschaft

Obwohl sie in traditionellen Industrien unerlässlich sind, liegt das bedeutendste Wachstumsfeld für Drehrohöfen in der Wertschöpfung aus Materialien, die einst als Abfall galten. Dies positioniert die Technologie im Herzen der Kreislaufwirtschaft.

Vom Abfallstrom zum Wertstrom

Öfen sind äußerst wirksam bei der Rückgewinnung wertvoller Elemente aus industriellen Nebenprodukten und Abfällen.

Sie können beispielsweise verwendet werden, um wertvolle Metalle wie Zink, Blei und Kupfer aus Ofenstäuben oder anderen Industrieabfällen zu verflüchtigen und abzuscheiden, wodurch eine Entsorgungspflicht in eine Einnahmequelle umgewandelt wird.

Ermöglichung nachhaltiger Materialproduktion

Die Technologie ist entscheidend für die Herstellung und Regeneration nachhaltiger Materialien. Ein Schlüsselbeispiel ist die Produktion von Aktivkohle zur Luft- und Wasserreinigung.

Darüber hinaus werden Öfen verwendet, um verbrauchte Aktivkohle zu reaktivieren, wodurch ihre Absorptionseigenschaften wiederhergestellt und sie mehrfach wiederverwendet werden kann. Dies reduziert Abfall und den Bedarf an neuen Materialien erheblich.

Veredelung von Roh- und Recyclingrohstoffen

Drehrohöfen verbessern die Effizienz der Ressourcengewinnung und -nutzung. Sie werden zur Veredelung von Erzen geringer Qualität, wie Bauxit oder Phosphatgestein, eingesetzt, wodurch bisher unwirtschaftliche Vorkommen rentabel werden.

Diese gleiche Fähigkeit ermöglicht die Verarbeitung und Reinigung von Recyclingmaterialien, wodurch diese für den Wiedereintritt in den Fertigungszyklus vorbereitet werden.

Abwägungen und Überlegungen verstehen

Obwohl leistungsstark, ist der Drehrohrofen keine universelle Lösung. Ein klares Verständnis seiner betrieblichen Anforderungen ist für eine erfolgreiche Implementierung unerlässlich.

Anpassung erfordert tiefgreifendes Fachwissen

Die größte Stärke des Ofens – seine Anpassungsfähigkeit – ist auch eine Quelle der Komplexität. Es handelt sich nicht um ein Fertigprodukt.

Um optimale Leistung für ein bestimmtes Material zu erzielen, sind umfangreiche Tests und Prozessentwicklung erforderlich. Dies beinhaltet erhebliche anfängliche Ingenieursarbeiten, Materialanalysen und Pilotversuche, um die genauen Temperaturprofile, Drehgeschwindigkeiten und Atmosphärenbedingungen zu definieren.

Energieverbrauch und Emissionen

Als Hochtemperatur-Thermoprozess ist ein Drehrohrofen von Natur aus energieintensiv. Die Steuerung des Energieverbrauchs ist ein primärer Betriebskostenfaktor und ein Hauptaugenmerk moderner Konstruktionen.

Darüber hinaus kann die Verarbeitung bestimmter Einsatzmaterialien Emissionen erzeugen, die robuste Gasbehandlungs- und -reinigungssysteme erfordern, um Umweltvorschriften zu erfüllen.

Hohe anfängliche Investitionskosten

Die robuste Bauweise, die große Dimension und die Notwendigkeit kundenspezifischer Ingenieursleistungen bedeuten, dass ein Drehrohrofen-System eine erhebliche Kapitalinvestition darstellt. Obwohl seine langfristige Zuverlässigkeit oft zu niedrigen Gesamtbetriebskosten führt, sind die anfänglichen Ausgaben erheblich.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Drehrohrofens sollte von Ihrem spezifischen Verarbeitungsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder inkonsistenter Abfallströme liegt: Die unübertroffene Flexibilität des Ofens beim Einsatzmaterial macht ihn zur überlegenen Wahl für die Verwertung komplexer Materialien.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Mineralien oder Chemikalien in großen Mengen liegt: Die bewährte Zuverlässigkeit, der hohe Durchsatz und die gleichmäßige Verarbeitung des Ofens liefern eine robuste, langfristige Fertigungslösung.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuartigen, nachhaltigen Prozesses liegt: Die Prozessvielfalt des Ofens macht ihn zu einem leistungsstarken F&E- und Produktionswerkzeug, vorausgesetzt, Sie stellen die notwendigen Ressourcen für die ordnungsgemäße Prüfung und Entwicklung bereit.

Letztendlich ist der Drehrohrofen eine grundlegende Technologie, die eine Brücke von den linearen Industriemodellen der Vergangenheit zu den zirkuläreren und effizienteren Wirtschaftssystemen der Zukunft schlägt.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnisse |

|---|---|

| Zukunftsaussicht | Bedeutende Expansion in nachhaltigen Industrien, keine Obsoleszenz |

| Kernstärken | Unübertroffene Vielseitigkeit, Flexibilität beim Einsatzmaterial, Robustheit, hoher Durchsatz |

| Rolle in der Kreislaufwirtschaft | Abfallverwertung, Ressourcengewinnung, nachhaltige Materialproduktion |

| Schlüsselprozesse | Kalzinierung, Sintern, Pyrolyse, Oxidation, Reduktion |

| Überlegungen | Erfordert Anpassung, hoher Energieverbrauch, erhebliche Anfangsinvestition |

| Ideale Anwendungen | Vielfältige Abfallströme, Verarbeitung großer Mengen, neuartige nachhaltige F&E |

Bereit, die Kraft der Drehrohöfen für Ihre industrielle Verarbeitungsprozesse zu nutzen? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Produktlinie, einschließlich Drehrohrofen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefanpassungsfähigkeiten gestützt. Ob Sie sich auf die Verwertung von Abfällen, Initiativen der Kreislaufwirtschaft oder die Hochdurchsatzproduktion konzentrieren, wir können Ihnen helfen, eine präzise thermische Verarbeitung mit Zuverlässigkeit und Effizienz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien