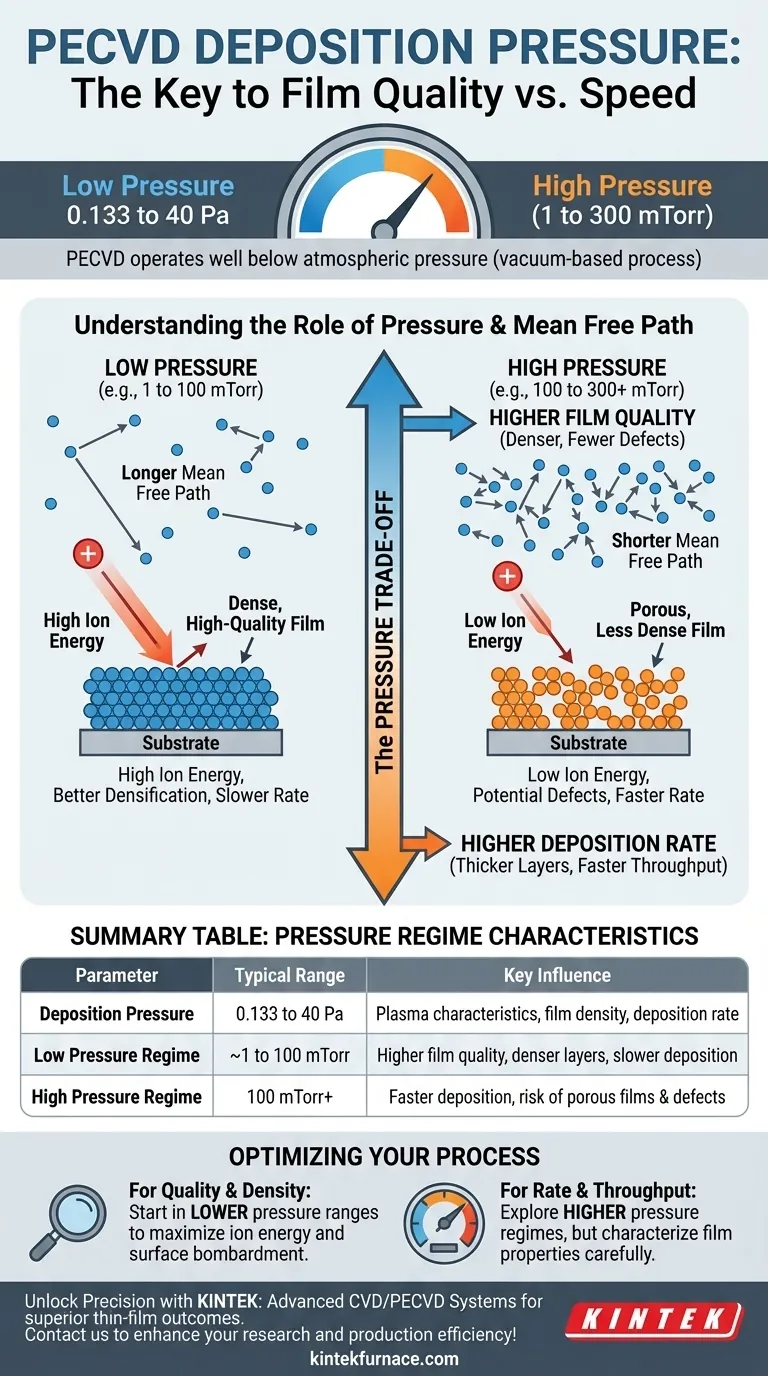

In einem Standard-PECVD-System liegt der typische Abscheidungsdruckbereich zwischen 0,133 und 40 Pascal (Pa), was etwa 1 bis 300 Millitorr (mTorr) entspricht. Dieses Betriebsfenster liegt deutlich unter dem atmosphärischen Druck, wodurch Plasma-Enhanced Chemical Vapor Deposition (PECVD) als vakuumbasiertes Verfahren klassifiziert wird. Der genaue Druck ist ein kritischer Parameter, der sorgfältig auf der Grundlage des abzuscheidenden Materials und der gewünschten Filmeigenschaften eingestellt wird.

Druck ist nicht nur eine Hintergrundbedingung in PECVD; er ist ein primärer Steuerhebel. Die Wahl des Drucks steuert direkt die Eigenschaften des Plasmas und erzwingt einen grundlegenden Kompromiss zwischen der Abscheidungsgeschwindigkeit und der endgültigen Qualität und Dichte des Dünnfilms.

Die Rolle des Drucks in einem PECVD-System

Um zu verstehen, warum dieser spezifische Druckbereich verwendet wird, müssen wir uns ansehen, wie er die Kernmechanismen des PECVD-Prozesses beeinflusst. Es ist ein empfindliches Gleichgewicht zwischen der Verfügbarkeit von ausreichend Material zur Abscheidung und ausreichend Platz für die effektive Funktion des Plasmas.

Etablierung einer kontrollierten Vakuumumgebung

Wie die traditionelle Chemical Vapor Deposition (CVD) ist PECVD eine Vakuumbeschichtungsmethode. Die Prozesskammer wird auf einen niedrigen Basisdruck evakuiert, um Verunreinigungen wie Sauerstoff und Wasserdampf zu entfernen, die die Filmchemie beeinträchtigen könnten.

Die Prekursor-Gase werden dann eingeleitet und der Druck wird innerhalb des Betriebsbereichs (z. B. 0,133 bis 40 Pa) stabilisiert. Dies stellt sicher, dass die Prekursor-Gase die dominanten Spezies in der Kammer sind, was zu Filmen höherer Reinheit führt.

Erzeugung und Aufrechterhaltung des Plasmas

Plasma ist ein ionisiertes Gas, das eine Mischung aus Ionen, Elektronen, Radikalen und neutralen Molekülen enthält. In PECVD wird ein elektrisches Feld verwendet, um die Prekursor-Gase zu ionisieren und dieses Plasma zu erzeugen.

Der Druck bestimmt die Dichte der Gasmoleküle in der Kammer. Es müssen genügend Moleküle vorhanden sein, um die Plasmaentladung aufrechtzuerhalten, aber nicht so viele, dass das Plasma instabil oder ineffizient wird.

Das Konzept der mittleren freien Weglänge

Das wichtigste Konzept, das der Druck steuert, ist die mittlere freie Weglänge: der durchschnittliche Weg, den ein Teilchen (wie ein Elektron oder Ion) zurücklegt, bevor es mit einem anderen Teilchen kollidiert.

Bei niedrigeren Drücken ist die mittlere freie Weglänge länger. Elektronen können vor einer Kollision auf höhere Energien beschleunigt werden, was zu einer effizienteren Ionisierung und Dissoziation der Prekursor-Gase führt.

Bei höheren Drücken ist die mittlere freie Weglänge kürzer. Teilchen kollidieren häufiger, was die Energieverteilung und die Art der ablaufenden chemischen Reaktionen verändert.

Wie der Druck die Filmabscheidung beeinflusst

Die Einstellung des Kammerdrucks verändert direkt die mittlere freie Weglänge, was wiederum einen tiefgreifenden Einfluss auf die Abscheidungsrate und die endgültigen Eigenschaften des Films hat.

Auswirkung auf die Abscheidungsrate

Ein höherer Betriebsdruck erhöht im Allgemeinen die Konzentration der Reaktionsspezies in der Kammer. Dies kann zu einer höheren Abscheidungsrate führen, da mehr filmbildende Prekursoren zur Reaktion auf der Substratoberfläche zur Verfügung stehen.

Diese Beziehung ist jedoch nicht linear. Die Abscheidungsrate hängt auch stark von den Gasflussraten und der Plasmaenergie ab.

Auswirkung auf Filmqualität und -dichte

Niedrigerer Druck und eine längere mittlere freie Weglänge ermöglichen es Ionen, auf höhere Energien zu beschleunigen, bevor sie auf das Substrat treffen. Dieser hochenergetische Beschuss überträgt Impuls auf den wachsenden Film.

Dieser "atomare Verfestigungseffekt" führt zu einem dichteren, kompakteren Film mit geringerer Porosität. Dies ist oft wünschenswert für die Herstellung hochwertiger optischer oder elektronischer Schichten.

Umgekehrt führen höhere Drücke zu einem geringeren Ionenbeschuss, was zu weniger dichten und poröseren Filmen führen kann.

Die Kompromisse verstehen

Die Wahl des Drucks ist immer ein Kompromiss zwischen konkurrierenden Zielen. Es gibt keinen einzigen "besten" Druck; er hängt vollständig vom Prozessziel ab.

Niederdruckbereiche (~1 bis 100 mTorr)

Der Betrieb am unteren Ende des Druckbereichs begünstigt die Erzeugung hochwertiger Filme. Die hohe Ionenenergie fördert die Oberflächenmobilität und Verdichtung.

Der primäre Kompromiss ist oft eine langsamere Abscheidungsrate. Dies ist möglicherweise nicht für Anwendungen geeignet, die dicke Filme oder einen hohen Durchsatz erfordern.

Hochdruckbereiche (~100 mTorr bis einige Torr)

Höhere Drücke können die Abscheidungsraten durch Erhöhung der Reaktantendichte und der Gasphasenkollisionen erheblich steigern.

Das Risiko ist eine Verringerung der Filmqualität. Es kann zu poröseren Filmen führen und sogar eine Gasphasennukleation verursachen, bei der sich Partikel im Plasma selbst bilden und auf das Substrat fallen, wodurch Defekte entstehen.

Druck vs. andere Parameter

Druck wirkt niemals isoliert. Er ist Teil eines Mehrmessgrößen-Systems, das Plasmaenergie, Gasflussrate und Temperatur umfasst. Zum Beispiel könnte eine hohe Abscheidungsrate bei niedrigem Druck durch signifikante Erhöhung der Plasmaenergie oder des Gasflusses erreicht werden. Die Feinabstimmung eines Prozesses erfordert die gemeinsame Anpassung dieser Parameter.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Druckeinstellung wird durch das primäre Ziel Ihres Abscheidungsprozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten, fehlerarmen Filmen liegt: Beginnen Sie Ihre Prozessentwicklung in einem niedrigeren Druckbereich, um die Ionenenergie und den Oberflächenbeschuss zu maximieren.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate für dickere Schichten liegt: Erkunden Sie höhere Druckbereiche, stellen Sie aber sicher, dass der Film auf Eigenschaften wie Porosität, Spannung und Reinheit charakterisiert wird, um sicherzustellen, dass er immer noch Ihre Mindestanforderungen erfüllt.

Die Beherrschung der Rolle des Drucks ist grundlegend, um von der bloßen Durchführung eines PECVD-Prozesses zur echten Gestaltung seines Ergebnisses überzugehen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Wichtiger Einfluss |

|---|---|---|

| Abscheidungsdruck | 0,133 bis 40 Pa (1-300 mTorr) | Steuert Plasmaeigenschaften, Filmdichte und Abscheidungsrate |

| Niedriger Druck (1-100 mTorr) | ~0,133 bis 13,3 Pa | Höhere Filmqualität, dichtere Schichten, langsamere Abscheidung |

| Hoher Druck (100 mTorr+) | >13,3 Pa | Schnellere Abscheidung, Risiko poröser Filme und Defekte |

Erzielen Sie Präzision in Ihren PECVD-Prozessen mit KINTEK

Haben Sie Schwierigkeiten, Filmqualität und Abscheidungsgeschwindigkeit in Ihrem Labor in Einklang zu bringen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer anpassbaren CVD/PECVD-Systeme. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir maßgeschneiderte Geräte, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – für eine optimale Druckkontrolle und überlegene Dünnschichtergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschung und Produktionseffizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten