Die Dichte von MoSi2-Heizelementen ist eine kritische Spezifikation mit einer nuancierten Antwort. Während der am häufigsten genannte Wert für hochwertiges Molybdändisilizid 6,31 g/cm³ beträgt, kann die praktische Dichte eines hergestellten Elements niedriger sein und manchmal um 5,8 g/cm³ angegeben werden. Diese Abweichung ist kein Fehler, sondern ein direktes Ergebnis des Herstellungsprozesses und der inhärenten Porosität des fertigen Keramikbauteils.

Obwohl der genaue Dichtewert ein nützlicher Ausgangspunkt ist, besteht Ihr eigentliches Ziel darin, zu verstehen, wie sich die physikalischen Eigenschaften des Materials auf die Ofenleistung und Zuverlässigkeit auswirken. Die Dichte ist nur ein Teil eines größeren Puzzles, das thermische Stabilität, mechanische Festigkeit und betriebliche Kompromisse umfasst.

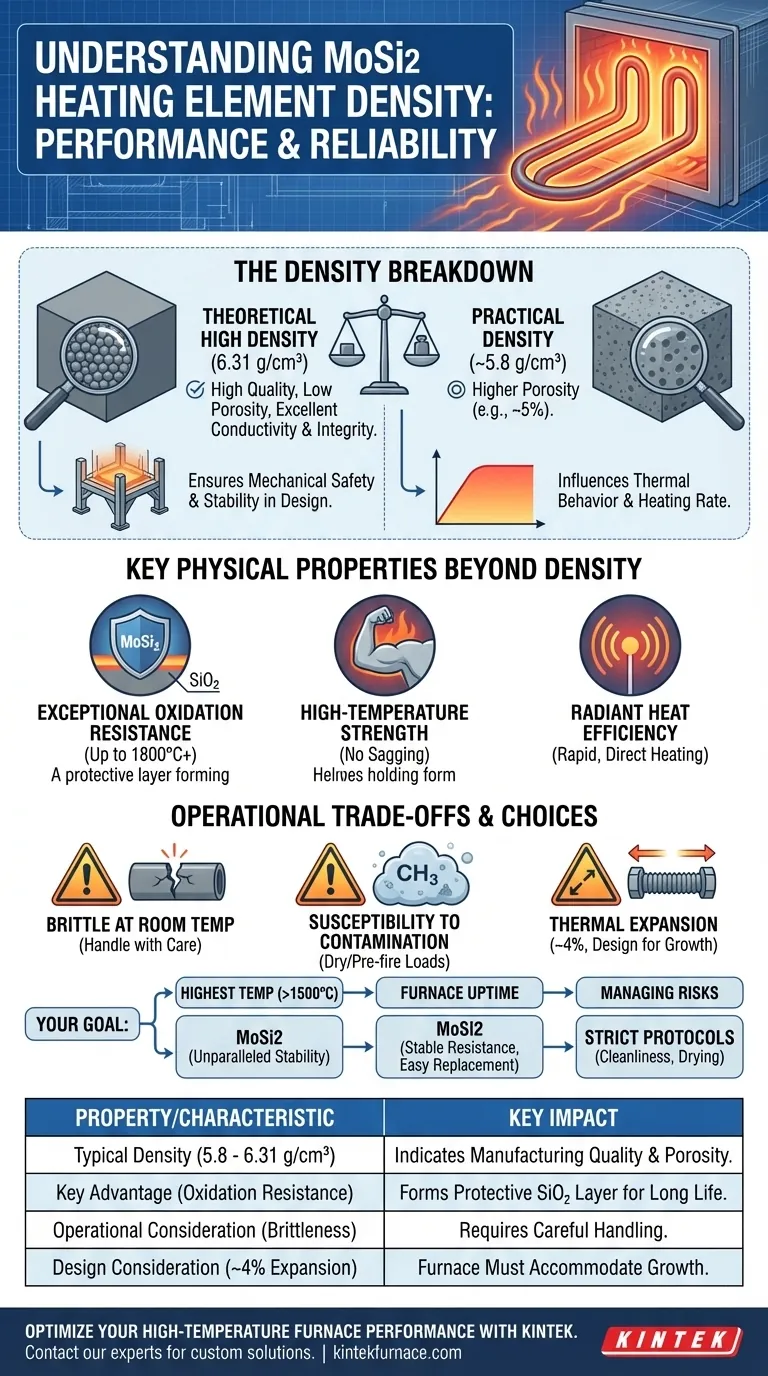

Dekonstruktion der Dichtewerte

Das Verständnis der beiden gängigen Dichtewerte ist der Schlüssel zur Bewertung der Qualität und Eignung eines MoSi2-Elements für Ihre spezifische Anwendung.

Die theoretische vs. die praktische Dichte

Der höhere Wert, 6,31 g/cm³, repräsentiert ein nahezu vollständig dichtes Material. Dies deutet auf einen qualitativ hochwertigen Herstellungsprozess mit minimalen inneren Hohlräumen hin, was zu einer ausgezeichneten elektrischen Leitfähigkeit und mechanischen Integrität führt.

Ein niedrigerer Wert, wie 5,8 g/cm³, weist auf eine Komponente mit höherer Porosität hin. Dies ist nicht unbedingt ein Defekt, sondern eine Eigenschaft einer bestimmten Herstellungsgüte.

Die entscheidende Rolle der Porosität

Porosität, die bei einigen Elementen etwa 5 % betragen kann, bezieht sich auf die winzigen Hohlräume innerhalb des keramischen Materials. Ein weniger dichtes, poröseres Element kann leicht unterschiedliche Eigenschaften aufweisen.

Obwohl es effektiv heizen kann, kann eine höhere Porosität manchmal zu einer verringerten Biegefestigkeit und einer größeren Anfälligkeit für chemische Angriffe durch atmosphärische Verunreinigungen im Ofen führen.

Warum die Dichte für das Ofendesign wichtig ist

Die Dichte lässt sich direkt auf das Gewicht umrechnen. Für Konstrukteure, die Ofenstützen und -strukturen entwickeln, ist die Kenntnis des genauen Gewichts der Elemente entscheidend, um die mechanische Sicherheit und Stabilität zu gewährleisten, insbesondere bei großen Industrieöfen mit Dutzenden von Elementen.

Darüber hinaus beeinflusst die Masse des Elements sein thermisches Verhalten und damit, wie schnell es auf Temperatur kommen und abkühlen kann.

Wichtige physikalische Eigenschaften jenseits der Dichte

Die Dichte allein bestimmt nicht die Leistung eines MoSi2-Elements. Sein Wert ergibt sich aus einer einzigartigen Kombination von Eigenschaften, die es ideal für extreme Temperaturbedingungen machen.

Außergewöhnliche Oxidationsbeständigkeit

Bei hohen Temperaturen bildet MoSi2 eine schützende, selbstreparierende Schicht aus reinem Siliziumdioxid (SiO₂). Diese glasartige Beschichtung verhindert die Oxidation des darunter liegenden Materials, weshalb diese Elemente kontinuierlich in Luft bei Temperaturen betrieben werden können, bei denen die meisten Metalle zerstört würden.

Hochtemperaturfestigkeit

MoSi2-Elemente weisen bei extremen Betriebstemperaturen eine ausgezeichnete Festigkeit und Stabilität auf. Dies ermöglicht es ihnen, ihre Form und Integrität unter hoher thermischer Belastung beizubehalten, ohne durchzuhängen oder sich zu verformen – ein häufiger Fehlerpunkt bei minderwertigen Materialien.

Strahlungswärme und Effizienz

Diese Elemente emittieren hauptsächlich Wärme in Form von Strahlung. Diese Energieübertragungsform ist sehr effizient und ermöglicht eine direkte und schnelle Erwärmung der Last im Ofen bei minimalem Energieverlust.

Verständnis der Kompromisse

Kein Material ist perfekt. Die einzigartigen Eigenschaften von MoSi2 bringen eine bestimmte Reihe von betrieblichen Herausforderungen mit sich, die bewältigt werden müssen, um eine lange Lebensdauer zu gewährleisten.

Sprödigkeit bei Raumtemperatur

Wie die meisten fortschrittlichen Keramiken sind MoSi2-Elemente bei Umgebungstemperaturen sehr spröde. Sie müssen bei der Installation und Wartung mit äußerster Sorgfalt behandelt werden, um Brüche durch mechanische Stöße oder Aufprall zu vermeiden.

Anfälligkeit für Kontamination

Die schützende Silikatschicht ist anfällig für bestimmte chemische Dämpfe. Ein häufiger Betriebsfehler ist die unsachgemäße Trocknung oder Vorbehandlung von Materialien, wie z. B. lackiertem Zirkonoxid, die Verunreinigungen freisetzen können, welche die Elemente angreifen und vorzeitiges Versagen verursachen.

Wärmeausdehnung

MoSi2 hat einen Wärmeausdehnungskoeffizienten von etwa 4 %. Das bedeutet, dass sich die Elemente bei Erwärmung physisch in der Länge ausdehnen. Ofenkonstruktionen müssen flexible Anschlussbänder und ausreichenden Abstand vorsehen, um diese Ausdehnung aufzunehmen und mechanische Spannungen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizelements erfordert eine Abwägung zwischen Leistungsanforderungen und betrieblichen Realitäten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Betriebstemperaturen (über 1500 °C) liegt: MoSi2 ist aufgrund seiner unübertroffenen Oxidationsbeständigkeit und thermischen Stabilität die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Ofenverfügbarkeit und langfristigen Zuverlässigkeit liegt: Der stabile elektrische Widerstand von MoSi2, der es ermöglicht, ein einzelnes defektes Element auszutauschen, ohne die anderen zu beeinträchtigen, bietet einen erheblichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Steuerung von Betriebsrisiken liegt: Sie müssen sich zu strengen Ofenprotokollen verpflichten, insbesondere in Bezug auf die Sauberkeit der Werkstücke und die ordnungsgemäße Trocknung, um eine Elementkontamination zu verhindern.

Das Verständnis dieser Materialeigenschaften ermöglicht es Ihnen, Hochtemperatursysteme für maximale Leistung und Langlebigkeit zu entwerfen und zu betreiben.

Zusammenfassungstabelle:

| Eigenschaft | Wert / Merkmal | Wesentliche Auswirkung |

|---|---|---|

| Typische Dichte | 5,8 - 6,31 g/cm³ | Gibt Auskunft über Fertigungsqualität und Porositätsgrad. |

| Hauptvorteil | Außergewöhnliche Oxidationsbeständigkeit | Bildet schützende SiO₂-Schicht für lange Lebensdauer in Luft bis über 1800 °C. |

| Betrachtung im Betrieb | Spröde bei Raumtemperatur | Erfordert sorgfältige Handhabung bei der Installation. |

| Konstruktionsaspekt | ~4% Wärmeausdehnung | Der Ofen muss die Ausdehnung während des Aufheizens berücksichtigen. |

Bereit, die Leistung Ihres Hochtemperaturofens zu optimieren?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hauseigene Fertigung, um vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Expertise bei MoSi2-Elementen und unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Tiefenanpassungsfähigkeiten ergänzt. Wir können eine Lösung präzise auf Ihre einzigartigen experimentellen Anforderungen zuschneiden und maximale Zuverlässigkeit und Effizienz gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Hochtemperaturprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte