Im Kern ist ein Drehrohrofen eine zylindrische Wärmebehandlungseinheit, die dazu bestimmt ist, Materialien während des Erhitzens zu taumeln und zu mischen. Er besteht aus einer fassförmigen Kammer, die in einem leichten Winkel geneigt ist und sich um ihre Achse dreht. Diese Kombination aus Neigung und Rotation stellt sicher, dass sich die Materialien kontinuierlich vom höheren Eintrittspunkt zum niedrigeren Austrittspunkt bewegen, während sie gleichmäßig der Hitze ausgesetzt werden.

Das Grundprinzip eines Drehrohrofens besteht darin, mechanische Bewegung – Rotation und Taumeln – zu nutzen, um die größte Herausforderung statischer Erwärmung zu überwinden: eine ungleichmäßige Temperaturverteilung. Dieses Design verwandelt die Wärmebehandlung von einem stationären Batch-Prozess in einen dynamischen, kontinuierlichen Fluss, der sicherstellt, dass jedes Partikel eine konsistente thermische Exposition erhält.

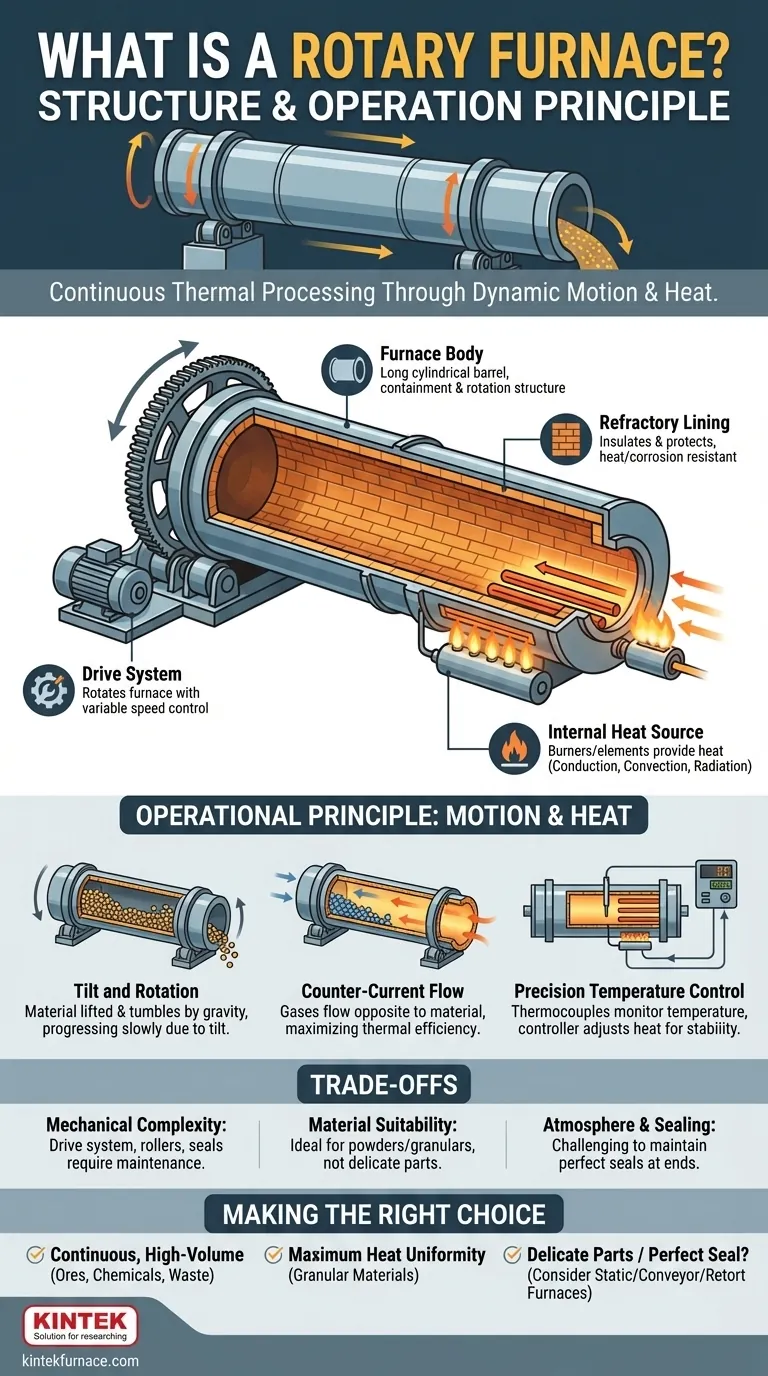

Den Drehrohrofen zerlegen: Schlüsselkomponenten

Die Effektivität eines Drehrohrofens beruht auf dem Zusammenspiel von vier Hauptkomponenten. Jede ist für eine bestimmte Funktion ausgelegt, von der strukturellen Integrität bis zur thermischen Kontrolle.

Der Ofenkörper

Die Hauptstruktur ist ein langes, zylindrisches Fass oder eine Trommel, oft aus hochfestem geschweißtem Stahlblech. In industriellen Anwendungen können diese Körper extrem groß sein und manchmal Längen von über 200 Metern erreichen.

Die Feuerfeste Auskleidung

Das Innere des Stahlgehäuses ist durch eine feuerfeste Auskleidung geschützt. Diese Schicht, bestehend aus Materialien wie speziellen Ziegeln, gießbarem Zement oder formbaren Substanzen, erfüllt zwei entscheidende Zwecke: Sie isoliert die Stahlschale vor extremen Innentemperaturen und schützt sie vor chemischer Korrosion durch die Prozessmaterialien.

Das Antriebssystem

Der Ofen wird durch ein leistungsstarkes Antriebssystem gedreht, typischerweise ein großes Getriebe oder eine Reihe von angetriebenen Rollen. Moderne Systeme verfügen über eine variable Drehzahlregelung, die es den Bedienern ermöglicht, die Verweilzeit des Materials im Ofen durch Anpassung der Drehzahl präzise zu steuern.

Die interne Wärmequelle

Die Wärme wird entweder durch Gasbrenner oder elektrische Heizelemente erzeugt. Diese thermische Energie wird durch eine Kombination aus Konduktion (Kontakt mit der heißen Ofenwand), Konvektion (Kontakt mit heißen Gasen) und Strahlung (von den Wänden und Flammen) auf das Material übertragen.

Das Funktionsprinzip: Eine Symphonie aus Bewegung und Wärme

Der Betrieb eines Drehrohrofens ist ein kontinuierlicher, kontrollierter Prozess, der die Physik nutzt, um sein Ziel zu erreichen.

Die Rolle von Neigung und Rotation

Material wird am erhöhten Ende des Ofens zugeführt. Während sich der Ofen dreht, wird das Material an der Zylinderwand hochgehoben, bis die Schwerkraft es wieder nach unten taumeln lässt. Dieses ständige Mischen, kombiniert mit der sanften Neigung des Ofens, stellt sicher, dass sich das Material langsam und gleichmäßig zum Austragsende bewegt.

Das Gegenstromprinzip

Für maximale thermische Effizienz werden heiße Gase typischerweise im Gegenstrom durch den Ofen geleitet. Das bedeutet, dass die Gase am Materialaustragsende eintreten und am Materialzuführungsende austreten. Diese Anordnung stellt sicher, dass die heißesten Gase mit dem heißesten Material in Kontakt kommen, wodurch ein steiler Temperaturgradient entsteht, der die Wärmeübertragung über die gesamte Länge des Ofens maximiert.

Präzise Temperaturregelung

Die Innentemperatur wird durch Thermoelemente überwacht, die Wärme in elektrische Signale umwandeln. Diese Signale werden an einen Temperaturregler gesendet, der die Ist-Temperatur mit dem gewünschten Sollwert vergleicht. Der Regler passt dann automatisch die Leistung der Heizelemente oder den Brennstofffluss zu den Brennern an, um eine stabile und präzise thermische Umgebung aufrechtzuerhalten.

Die Kompromisse verstehen

Obwohl hochwirksam, bringt das Design eines Drehrohrofens spezifische Kompromisse mit sich, die berücksichtigt werden müssen.

Mechanische Komplexität

Die rotierende Natur des Ofens führt im Vergleich zu einem statischen Ofen zu einer erheblichen mechanischen Komplexität. Das Antriebssystem, die Stützrollen und die Dichtungen für die rotierende Schale erfordern alle regelmäßige Wartung und sind potenzielle Fehlerquellen.

Materialeignung

Die Taumelbewegung, obwohl hervorragend für Pulver, Granulate und Schlämme geeignet, ist nicht für alle Materialien geeignet. Empfindliche Komponenten oder Teile, die durch Abrieb oder Stöße beschädigt werden könnten, sind keine guten Kandidaten für diese Art der Verarbeitung.

Atmosphäre und Abdichtung

Die Aufrechterhaltung einer perfekt kontrollierten Atmosphäre (z. B. inert oder reduzierend) kann in einem Drehrohrofen schwieriger sein. Die Dichtungen an den Zuführ- und Austragsenden eines massiven rotierenden Zylinders sind komplex und können eine Quelle für Lecks sein, wenn sie nicht ordnungsgemäß konstruiert und gewartet werden.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihrem Material und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Verarbeitung großer Mengen liegt: Der Drehrohrofen ist eine ideale Wahl für Materialien wie Erze, Zemente, Chemikalien und Abfallprodukte, die von einem ununterbrochenen Arbeitsablauf profitieren.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Wärmegleichmäßigkeit liegt: Die konstante Mischbewegung eines Drehrohrofens bietet ein Maß an thermischer Konsistenz für körnige Materialien, das in einem statischen Chargenofen schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Teile liegt oder eine perfekte Abdichtung erforderlich ist: Sie sollten alternative Technologien wie einen statischen Kammerofen, einen Förderbandofen oder einen Retortenofen in Betracht ziehen.

Letztendlich ist das Verständnis des Zusammenspiels von Bewegung und Wärme der Schlüssel, um die Leistungsfähigkeit eines Drehrohrofens für Ihre Anwendung zu nutzen.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Ofenkörper | Zylindrische Struktur zur Materialaufnahme und Rotation |

| Feuerfeste Auskleidung | Isoliert und schützt vor hohen Temperaturen und Korrosion |

| Antriebssystem | Dreht den Ofen mit variabler Geschwindigkeit zur Steuerung |

| Wärmequelle | Liefert Wärme über Brenner oder Elemente für Leitung, Konvektion, Strahlung |

Bereit, Ihre thermische Verarbeitung mit einem maßgeschneiderten Drehrohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unser Produktsortiment, einschließlich Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie im Bergbau, in der Chemie oder in der Materialwissenschaft tätig sind, wir sorgen für effiziente, gleichmäßige Erwärmung für kontinuierliche Operationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung