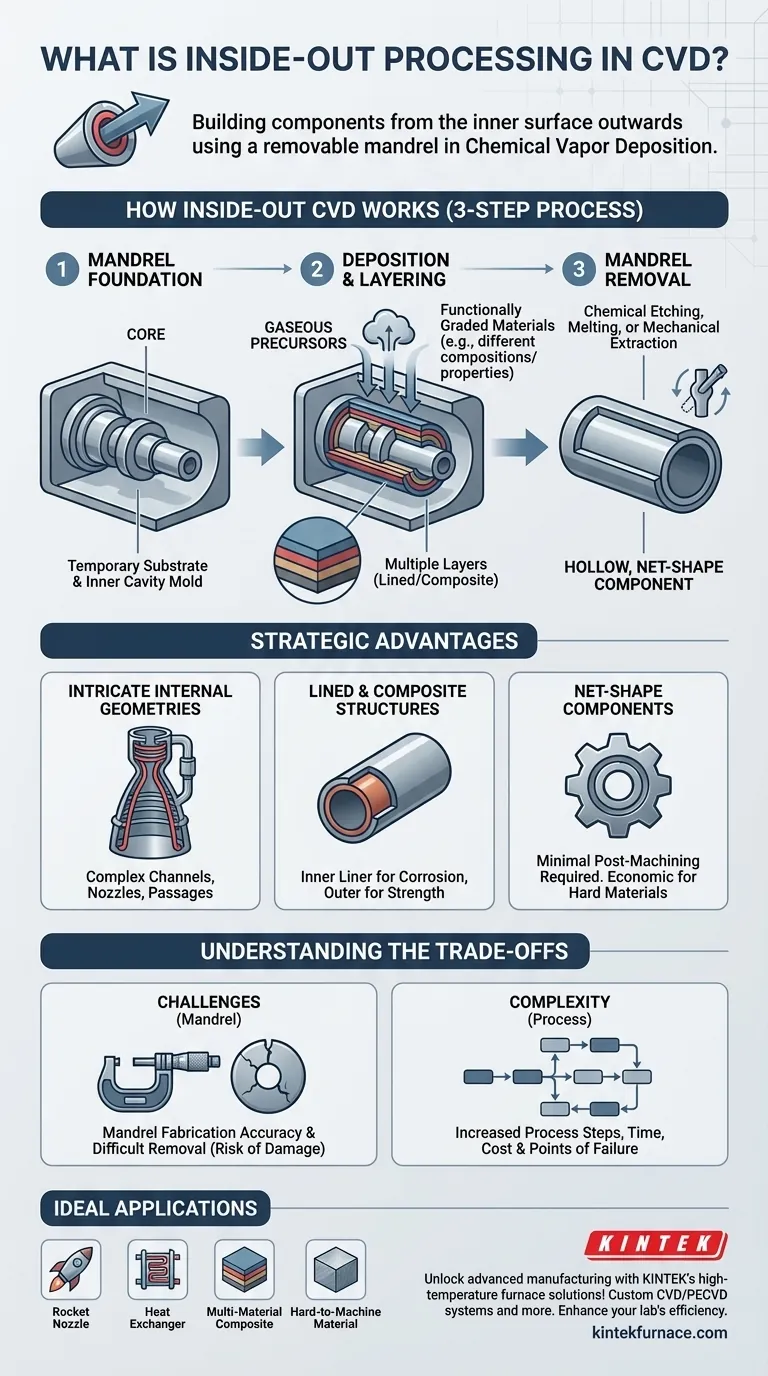

Im Wesentlichen ist die Inside-Out-Verarbeitung (von innen nach außen) bei der chemischen Gasphasenabscheidung (CVD) eine Herstellungsmethode, bei der eine Komponente von ihrer inneren Oberfläche nach außen aufgebaut wird. Sie beginnt mit der Herstellung einer entfernbaren Form, dem sogenannten Dorn (Mandrel), der exakt den inneren Abmessungen des gewünschten Teils entspricht. Anschließend wird Material auf diesen Dorn abgeschieden, und sobald die Abscheidung abgeschlossen ist, wird der Dorn entfernt, sodass eine hohle, fertige Komponente zurückbleibt.

Diese Technik wandelt die CVD grundlegend von einem Oberflächenbeschichtungsprozess in eine Methode zum Aufbau komplexer, freistehender Strukturen um. Ihr Hauptzweck ist die Herstellung von Teilen mit komplizierten internen Geometrien oder geschichteten Materialzusammensetzungen, die mit herkömmlichen Fertigungsverfahren nicht realisierbar sind.

Wie die Inside-Out-CVD funktioniert

Der Prozess ist eine logische Schritt-für-Schritt-Methode zum Aufbau eines Teils um einen temporären Kern. Er überdenkt die Rolle des Substrats in einem Standard-CVD-Prozess neu.

Der Dorn als Grundlage

Der gesamte Prozess beginnt mit dem Dorn. Dies ist eine präzisionsgefertigte Form, die als temporäres Substrat für die Abscheidung dient.

Im Gegensatz zu einem typischen Wafer definiert die Form des Dorns den Hohlraum im Inneren der fertigen Komponente. Er ist die positive Form für den negativen Raum innerhalb des Teils.

Abscheidung und Schichtung

Sobald der Dorn in der Reaktionskammer ist, beginnt der CVD-Prozess. Gasförmige Vorläuferstoffe werden zugeführt, reagieren auf der Oberfläche des Dorns und scheiden eine feste Materialschicht nach der anderen ab.

Ein wesentlicher Vorteil hierbei ist die Möglichkeit, die Vorläufergase während der Abscheidung zu wechseln. Dies ermöglicht die Erstellung von funktional abgestuften Materialien (Functionally Graded Materials), bei denen jede Schicht eine andere Zusammensetzung und andere Eigenschaften aufweist, wie z. B. thermische Beständigkeit oder strukturelle Festigkeit.

Entfernung des Dorns

Sobald die gewünschte Dicke und die Materialschichten abgeschieden wurden, wird der Prozess gestoppt. Der letzte, entscheidende Schritt ist die Entfernung des ursprünglichen Dorns aus der neu gebildeten Struktur.

Dies geschieht in der Regel durch chemisches Ätzen, Schmelzen oder mechanische Extraktion, abhängig vom Dornmaterial. Zurück bleibt eine hohle Endformkomponente (Net-Shape Component) mit den beabsichtigten internen Merkmalen.

Die strategischen Vorteile der Inside-Out-Verarbeitung

Ingenieure wählen diese Methode nicht, weil sie einfach ist, sondern weil sie Möglichkeiten eröffnet, die andere Methoden nicht bieten können. Sie löst spezifische, hochkarätige Fertigungsherausforderungen.

Herstellung komplizierter interner Geometrien

Dies ist der Hauptgrund für die Verwendung der Inside-Out-CVD. Sie ermöglicht die Herstellung von Komponenten mit komplexen internen Kanälen, Düsen oder Kühldurchgängen, die nicht konventionell bearbeitet oder gegossen werden können.

Erstellung ausgekleideter oder zusammengesetzter Strukturen

Die Fähigkeit, mehrere unterschiedliche Materialien nacheinander abzuscheiden, ist ein leistungsstarkes Werkzeug. Sie können eine Struktur mit einer inneren Auskleidung für Korrosionsbeständigkeit und einem äußeren Körper für strukturelle Integrität erstellen, alles innerhalb eines einzigen, integrierten Prozesses.

Erreichen von Endformkomponenten

Der Prozess liefert ein Teil, das seinen endgültigen Abmessungen sehr nahe kommt und wenig bis keine anschließende Bearbeitung erfordert. Dies ist ein enormer wirtschaftlicher Vorteil bei der Arbeit mit extrem harten oder spröden Materialien wie Keramiken oder feuerfesten Metallen, bei denen die Bearbeitung schwierig und teuer ist.

Die Abwägungen verstehen

Obwohl die Inside-Out-Verarbeitung leistungsstark ist, bringt sie eigene Komplexitäten mit sich, die für ein erfolgreiches Ergebnis beherrscht werden müssen.

Die Herausforderung der Dornherstellung

Die Genauigkeit des fertigen Teils hängt vollständig von der Genauigkeit des Dorns ab. Die Herstellung eines präzisen, glatten Dorns kann selbst ein komplexer und kostspieliger Prozess sein.

Die Schwierigkeit der Dornentfernung

Die Entfernung des Dorns, ohne die dünnwandige oder empfindliche abgeschiedene Struktur zu beschädigen, ist ein erhebliches technisches Hindernis. Der Entfernungsprozess muss sorgfältig kontrolliert werden, um Rissbildung oder Verformung der fertigen Komponente zu vermeiden.

Erhöhte Prozesskomplexität

Im Vergleich zur Standard-CVD fügt diese Methode zwei Hauptschritte hinzu: Dornherstellung und Dornentfernung. Dies erhöht die Gesamtzeit, die Kosten und die potenziellen Fehlerquellen im Herstellungsprozess.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Inside-Out-CVD hängt vollständig davon ab, ob die Anforderungen der Endkomponente die Prozesskomplexität rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer interner Formen liegt: Diese Methode ist ideal für Komponenten wie Raketendüsen oder fortschrittliche Wärmetauscher, bei denen die interne Geometrie das entscheidende Designmerkmal ist.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau von Multi-Material-Strukturen liegt: Verwenden Sie diese Methode, um geschichtete Verbundwerkstoffe mit maßgeschneiderten Eigenschaften zu erstellen, z. B. eine verschleißfeste innere Auskleidung und eine robuste äußere Hülle.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Nachbearbeitung bei schwierigen Materialien liegt: Diese Technik liefert Endform-Keramiken oder Metallmatrixverbundwerkstoffe und vermeidet kostspielige und zeitaufwendige Bearbeitungsschritte.

Letztendlich bietet die Inside-Out-CVD einen einzigartigen Weg zur Herstellung von Komponenten, die bisher als unmöglich zu bauen galten.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozessdefinition | Baut Komponenten von der inneren Oberfläche nach außen auf, indem ein entfernbarer Dorn in der CVD verwendet wird. |

| Schlüsselschritte | Dornherstellung, Materialabscheidung, Dornentfernung. |

| Hauptvorteile | Stellt komplizierte interne Geometrien her, erzeugt ausgekleidete/zusammengesetzte Strukturen, liefert Endformkomponenten. |

| Herausforderungen | Genauigkeit der Dornherstellung, Schwierigkeit der Entfernung, erhöhte Prozesskomplexität. |

| Ideale Anwendungen | Raketendüsen, Wärmetauscher, Multi-Material-Verbundwerkstoffe, schwer zu bearbeitende Materialien. |

Erschließen Sie die fortschrittliche Fertigung mit den Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir verschiedenen Laboren fortschrittliche Systeme wie CVD/PECVD, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur Tiefenanpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen für die Inside-Out-Verarbeitung und darüber hinaus. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Innovation Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation