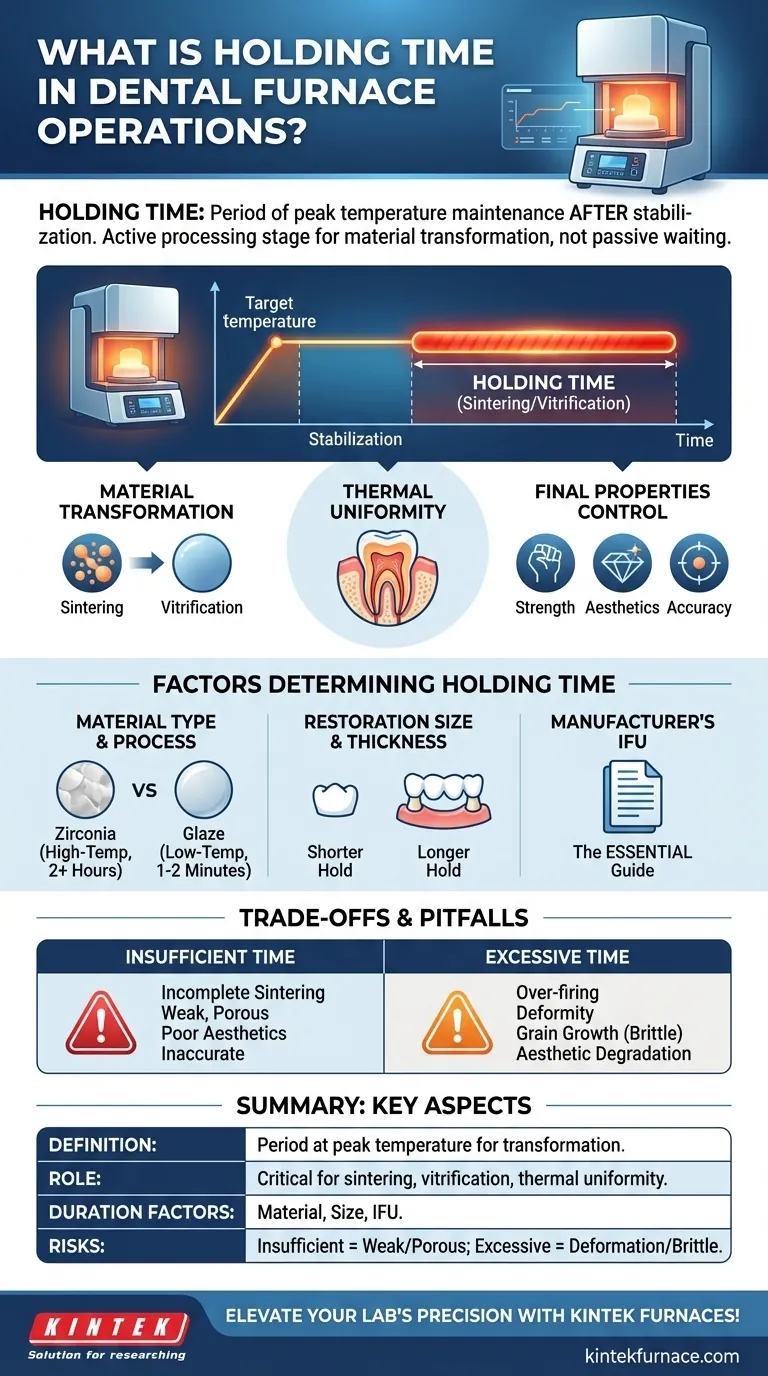

Bei Dentalofen-Operationen ist die Haltezeit der spezifische Zeitraum, in dem der Ofen seine maximale Zieltemperatur beibehält. Diese Phase beginnt erst, nachdem der Ofen die programmierte Temperatur erreicht hat und die Wärme stabilisiert ist, wodurch sichergestellt wird, dass die gesamte Kammer und die darin befindliche Restauration eine gleichmäßige, konstante Wärme aufweisen.

Die Haltezeit ist keine passive Wartezeit; sie ist die aktive Verarbeitungsphase, in der die gewünschte Materialumwandlung stattfindet. Die Dauer dieser Haltezeit bestimmt direkt die endgültige Festigkeit, Ästhetik und Genauigkeit einer Dentalrestauration.

Die Rolle der Haltezeit im Brennzyklus

Ein Brennprogramm ist ein Rezept aus Zeit und Temperatur. Die Haltezeit, auch als „Einweichzeit“ oder „Verweilzeit“ bekannt, ist wohl der kritischste Schritt in diesem Rezept.

Eine kritische Phase der Materialumwandlung

Dies ist die Phase, in der die eigentliche Arbeit stattfindet. Bei Zirkonoxid ist dies der Zeitpunkt, an dem das Sintern – der Prozess des Verschmelzens von Partikeln zu einem dichten, festen Körper – seinen Abschluss findet. Bei Porzellanen tritt die Vitrification (Glasur) auf, wodurch eine glatte, nicht poröse Oberfläche entsteht.

Sicherstellung der thermischen Gleichmäßigkeit

Das Erreichen einer Zieltemperatur ist nicht ausreichend. Die Haltezeit ermöglicht es der Wärme, die gesamte Restauration vollständig zu durchdringen und zu sättigen, von der dünnsten Kante bis zum dicksten Punkt. Dieses thermische Gleichgewicht ist entscheidend, um innere Spannungen zu vermeiden, die später zu Brüchen führen könnten.

Kontrolle der finalen Materialeigenschaften

Die Dauer der Haltezeit beeinflusst das Ergebnis direkt. Eine korrekte Haltezeit führt zur gewünschten Transluzenz, Farbton und Festigkeit. Eine falsche Haltezeit kann das Material ruinieren und Zeit sowie Ressourcen verschwenden.

Faktoren, die die korrekte Haltezeit bestimmen

Die ideale Haltezeit ist keine universelle Konstante. Sie wird durch das spezifische Material, die Eigenschaften der Restauration und die validierten Protokolle des Herstellers bestimmt.

Materialtyp und Prozess

Verschiedene Materialien erfordern sehr unterschiedliche Haltezeiten. Das Hochtemperatursintern eines Zirkonoxidgerüsts kann eine Haltezeit von zwei Stunden oder mehr erfordern. Im Gegensatz dazu benötigt ein Niedertemperatur-Glasurbrand möglicherweise nur eine Haltezeit von ein bis zwei Minuten.

Größe und Dicke der Restauration

Eine große, mehrgliedrige Zirkonoxidbrücke erfordert eine längere Haltezeit als eine kleine, einteilige Krone. Die zusätzliche Masse benötigt mehr Zeit, um eine vollständige thermische Gleichmäßigkeit in ihrem Kern zu erreichen.

Gebrauchsanweisung des Herstellers (IFU)

Der Materialhersteller hat umfassende Tests durchgeführt, um die optimalen Brennparameter zu finden. Die Gebrauchsanweisung ist der wichtigste Leitfaden für die Einstellung von Haltezeit, Temperatur und Aufheizraten. Eine Abweichung davon birgt ein erhebliches Risiko.

Die Kompromisse und häufigen Fallstricke verstehen

Präzision ist der Schlüssel. Sowohl eine zu kurze als auch eine zu lange Haltezeit kann zu einer fehlgeschlagenen Restauration führen.

Das Risiko einer unzureichenden Haltezeit

Das Verkürzen der Haltezeit ist ein häufiger Fehler, der gemacht wird, um Zeit zu sparen. Dies kann zu Folgendem führen:

- Unvollständiges Sintern: Die Restauration wird schwach, porös und kann kreidig aussehen.

- Schlechte Ästhetik: Das Material erreicht möglicherweise nicht die gewünschte Transluzenz oder den gewünschten Farbton.

- Maßungenauigkeit: Die Restauration kann sich nicht korrekt schrumpfen, was zu einer schlechten Passung führt.

Die Gefahr einer übermäßigen Haltezeit

Eine längere Haltezeit ist nicht immer besser. Eine übermäßige Einwirkung des Materials kann ebenso zerstörerisch sein und Folgendes verursachen:

- Überbrand: Die Restauration kann einsacken oder sich verformen und ihre anatomische Form verlieren.

- Korngrößenwachstum: Bei Materialien wie Zirkonoxid kann übermäßige Hitze dazu führen, dass Kristalle zu groß werden, was das Material paradoxerweise spröder macht.

- Ästhetische Beeinträchtigung: Die Restauration kann zu transparent werden oder ihr Farbton kann sich ändern.

Fehlinterpretation der „Stabilisierung“

Der Halte-Timer darf erst beginnen, nachdem die Ofentemperatur stabil ist. Die meisten modernen Öfen verwalten dies automatisch, aber es ist ein entscheidendes Prinzip. Wenn die Haltezeit beginnt, während die Temperatur noch schwankt, ist die effektive Verarbeitungszeit kürzer als programmiert.

Die richtige Haltezeit für Ihr Ziel einstellen

Die ideale Haltezeit ist immer ein Gleichgewicht zwischen dem Erreichen einer vollständigen Materialumwandlung und der Vermeidung thermischer Schäden. Beginnen Sie immer mit der Gebrauchsanweisung des Herstellers als Ausgangsbasis.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt (z. B. vollflächiges Zirkonoxid): Halten Sie sich strikt an die vom Hersteller empfohlene lange Haltezeit, um ein vollständiges und gleichmäßiges Sintern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenästhetik liegt (z. B. Einfärben und Glasieren): Verwenden Sie eine präzise, oft kürzere Haltezeit, um eine Oberflächenverglasung zu erreichen, ohne den darunter liegenden Farbton zu verändern oder ein Einsacken zu verursachen.

- Wenn Sie mit großspannigen oder sehr dicken Restaurationen arbeiten: Stellen Sie sicher, dass Sie das richtige Programm für größere Einheiten verwenden, das oft eine längere Haltezeit beinhaltet, um eine vollständige thermische Durchdringung zu gewährleisten.

Die Beherrschung der Haltezeit ist grundlegend, um von der bloßen Bedienung eines Ofens zur konsequenten Herstellung hochwertiger, vorhersehbarer Dentalrestaurationen überzugehen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Definition | Zeitraum bei Spitzentemperatur für die Materialumwandlung in Dentalöfen. |

| Rolle | Entscheidend für Sintern (Zirkonoxid), Vitrifikation (Porzellan) und thermische Gleichmäßigkeit. |

| Dauerfaktoren | Materialtyp, Restaurationsgröße/-dicke, Gebrauchsanweisung des Herstellers. |

| Risiken | Unzureichende Zeit: schwache, poröse Ergebnisse; Übermäßige Zeit: Verformung, Sprödigkeit. |

Erhöhen Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass diese Lösungen perfekt auf Ihre einzigartigen experimentellen Anforderungen abgestimmt sind und Ihnen helfen, konsistente, hochwertige Restaurationen mit optimalen Haltezeiten zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Erfolg unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen