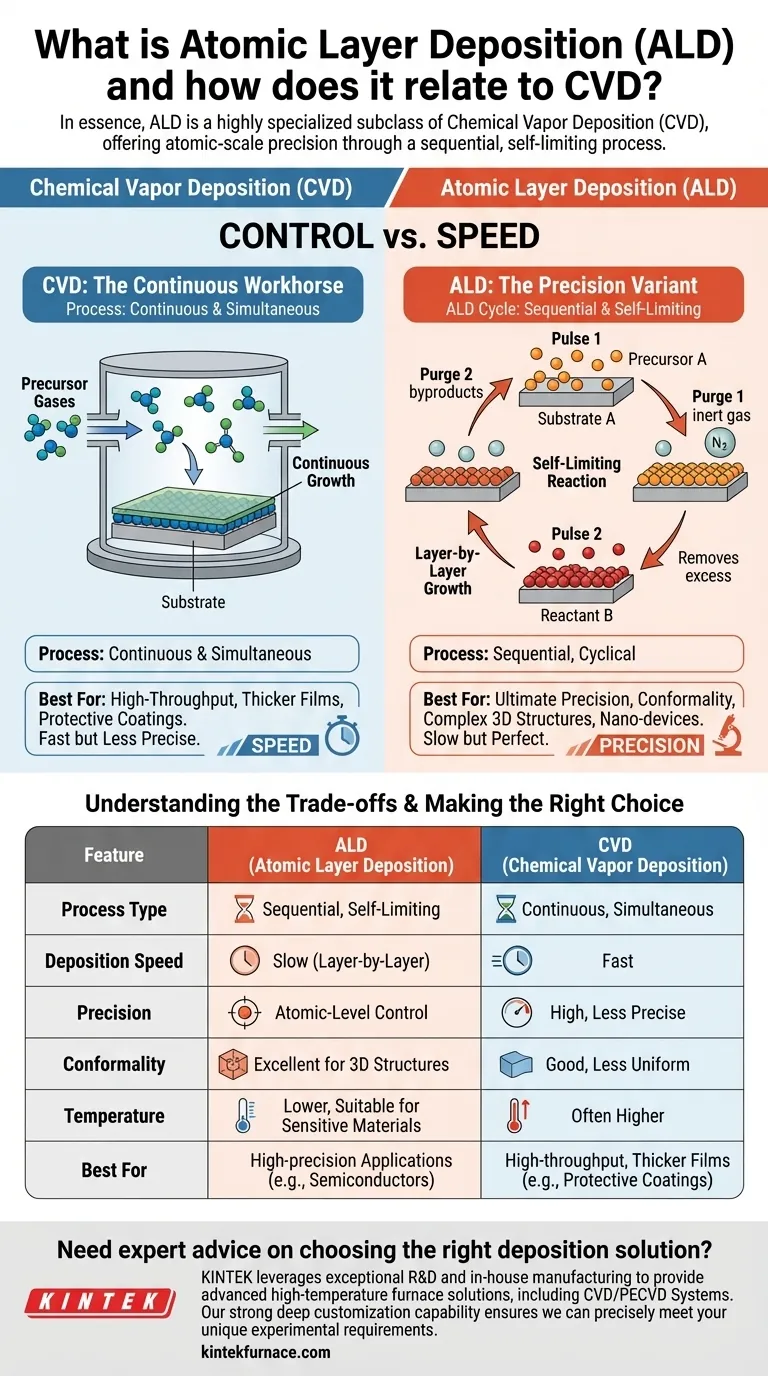

Im Wesentlichen ist die Atomlagenabscheidung (ALD) eine hochspezialisierte Unterklasse der Chemischen Gasphasenabscheidung (CVD). Während beide Techniken zur Herstellung hochwertiger Dünnschichten verwendet werden, bietet ALD ein beispielloses Maß an Präzision im atomaren Maßstab, indem der Film Schicht für Schicht, Atom für Atom, aufgebaut wird. Dies wird durch einen sequenziellen und selbstlimitierenden Prozess erreicht, der sie von der kontinuierlicheren Natur der konventionellen CVD unterscheidet.

Der entscheidende Unterschied liegt im Kompromiss zwischen Kontrolle und Geschwindigkeit. CVD ist ein kontinuierlicher Prozess, der Material überall gleichzeitig abscheidet, was ihn schnell, aber weniger präzise macht. ALD ist ein zyklischer Prozess, der genau eine Atomlage pro Zyklus abscheidet und ultimative Präzision und Konformität auf Kosten der Geschwindigkeit bietet.

Dekonstruktion der Chemischen Gasphasenabscheidung (CVD)

Der Kernprozess

Die Chemische Gasphasenabscheidung (CVD) ist ein bewährtes Verfahren zur Herstellung langlebiger, hochleistungsfähiger Dünnschichten und Beschichtungen. Dabei werden ein oder mehrere flüchtige Prekursor-Gase in eine Reaktionskammer eingeführt, die das zu beschichtende Substrat enthält.

Hohe Temperaturen in der Kammer bewirken, dass die Prekursor-Gase reagieren oder zerfallen. Diese chemische Reaktion bildet das gewünschte feste Material, das sich dann auf allen freiliegenden Oberflächen des Substrats abscheidet.

Hauptmerkmale

Die Abscheidung in einem CVD-Prozess ist kontinuierlich und simultan. Solange Prekursor-Gase fließen und die Temperatur aufrechterhalten wird, wächst der Film weiterhin in der Dicke über das gesamte Substrat.

Dies macht CVD zu einer relativ schnellen und effizienten Methode zur Herstellung hochwertiger Filme für eine Vielzahl industrieller Anwendungen, von Halbleitern bis hin zu Schutzbeschichtungen gegen Korrosion und Oxidation.

Einführung der Atomlagenabscheidung (ALD): Die Präzisionsvariante

Ein grundlegend anderer Ansatz

ALD ist am besten als eine kontrolliertere, verfeinerte Version von CVD zu verstehen. Anstatt alle Prekursoren auf einmal einzuführen, verwendet ALD einen sequenziellen, zyklischen Prozess.

Ein typischer ALD-Zyklus besteht aus vier verschiedenen Schritten:

- Puls 1: Das erste Prekursor-Gas wird in die Kammer eingeführt.

- Spülen 1: Die Kammer wird mit einem Inertgas gespült, um nicht reagierten Prekursor zu entfernen.

- Puls 2: Das zweite Prekursor-Gas (der Reaktant) wird eingeführt.

- Spülen 2: Die Kammer wird erneut gespült, um Reaktionsnebenprodukte und überschüssigen Reaktanten zu entfernen.

Das "selbstlimitierende" Prinzip

Das Geniale an ALD liegt in ihren selbstlimitierenden Reaktionen. Während des ersten Pulses können sich die Prekursor-Moleküle nur an den verfügbaren Bindungsstellen auf der Substratoberfläche anlagern. Sobald die gesamte Oberfläche bedeckt ist (gesättigt), stoppt die Reaktion von selbst.

In ähnlicher Weise reagiert der zweite Prekursor nur mit der von dem ersten abgeschiedenen Schicht. Diese selbstlimitierende Natur stellt sicher, dass genau eine Atomlage Material pro vollständigem Zyklus abgeschieden wird.

Unvergleichliche Kontrolle und Konformität

Dieses Schicht-für-Schicht-Wachstum verleiht ALD ihre charakteristischen Vorteile. Es ermöglicht die Kontrolle der Filmdicke auf atomarer Ebene, einfach durch Zählen der durchgeführten Zyklen.

Darüber hinaus erzeugt ALD, da die Prekursoren Gase sind, die überall eindringen können, Filme, die perfekt konform sind. Sie können extrem komplexe, 3D-Strukturen mit hohen Aspektverhältnissen gleichmäßig beschichten, was mit konventioneller CVD sehr schwierig zu erreichen ist.

Verständnis der Kompromisse: ALD vs. CVD

Präzision und Filmqualität

ALD ist der klare Gewinner bei der Präzision. Ihre selbstlimitierende Natur erzeugt Filme mit unvergleichlicher Dickenkontrolle, perfekter Gleichmäßigkeit und praktisch keinen Pinholes. CVD-Filme sind hochwertig, aber es fehlt ihnen diese atomare Perfektion.

Abscheidungsgeschwindigkeit

CVD ist deutlich schneller. Da die Abscheidung kontinuierlich ist, kann CVD Filme viel schneller wachsen lassen als ALD, die durch ihre sequenziellen Puls- und Spülzyklen von Natur aus verlangsamt wird. Dies macht CVD besser geeignet für Anwendungen, die dicke Filme oder einen hohen Durchsatz erfordern.

Temperatur

Traditionelle CVD erfordert oft sehr hohe Temperaturen, um die chemischen Reaktionen anzutreiben. Obwohl es einige Varianten gibt, kann ALD typischerweise bei viel niedrigeren Temperaturen betrieben werden. Dies macht ALD geeignet für die Beschichtung wärmeempfindlicher Substrate wie Kunststoffe oder organische Materialien.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Wahl zwischen ALD und CVD vollständig von den spezifischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Konformität liegt: ALD ist die einzige Wahl, insbesondere für fortschrittliche Halbleiterbauelemente, Nanostrukturen und komplexe 3D-Komponenten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Kosteneffizienz für dickere Filme liegt: CVD ist die überlegene Option, ideal für allgemeine Schutzbeschichtungen, Optik und Solarzellen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Die niedrigere Prozesstemperatur von ALD bietet einen deutlichen Vorteil gegenüber vielen traditionellen CVD-Prozessen.

Die Wahl der richtigen Abscheidungstechnik erfordert ein Abwägen zwischen dem Bedürfnis nach Perfektion und den praktischen Anforderungen an Geschwindigkeit und Durchsatz.

Zusammenfassungstabelle:

| Merkmal | ALD | CVD |

|---|---|---|

| Prozessart | Sequenziell, selbstlimitierend | Kontinuierlich, simultan |

| Abscheidungsgeschwindigkeit | Langsam (Schicht für Schicht) | Schnell |

| Präzision | Kontrolle auf atomarer Ebene | Hoch, aber weniger präzise |

| Konformität | Hervorragend für 3D-Strukturen | Gut, aber weniger gleichmäßig |

| Temperatur | Niedriger, geeignet für empfindliche Materialien | Oft höher |

| Am besten geeignet für | Hochpräzisionsanwendungen (z.B. Halbleiter) | Hoher Durchsatz, dickere Filme (z.B. Schutzbeschichtungen) |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Abscheidungslösung für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, egal ob Sie mit Halbleitern, Schutzbeschichtungen oder anderen Anwendungen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor