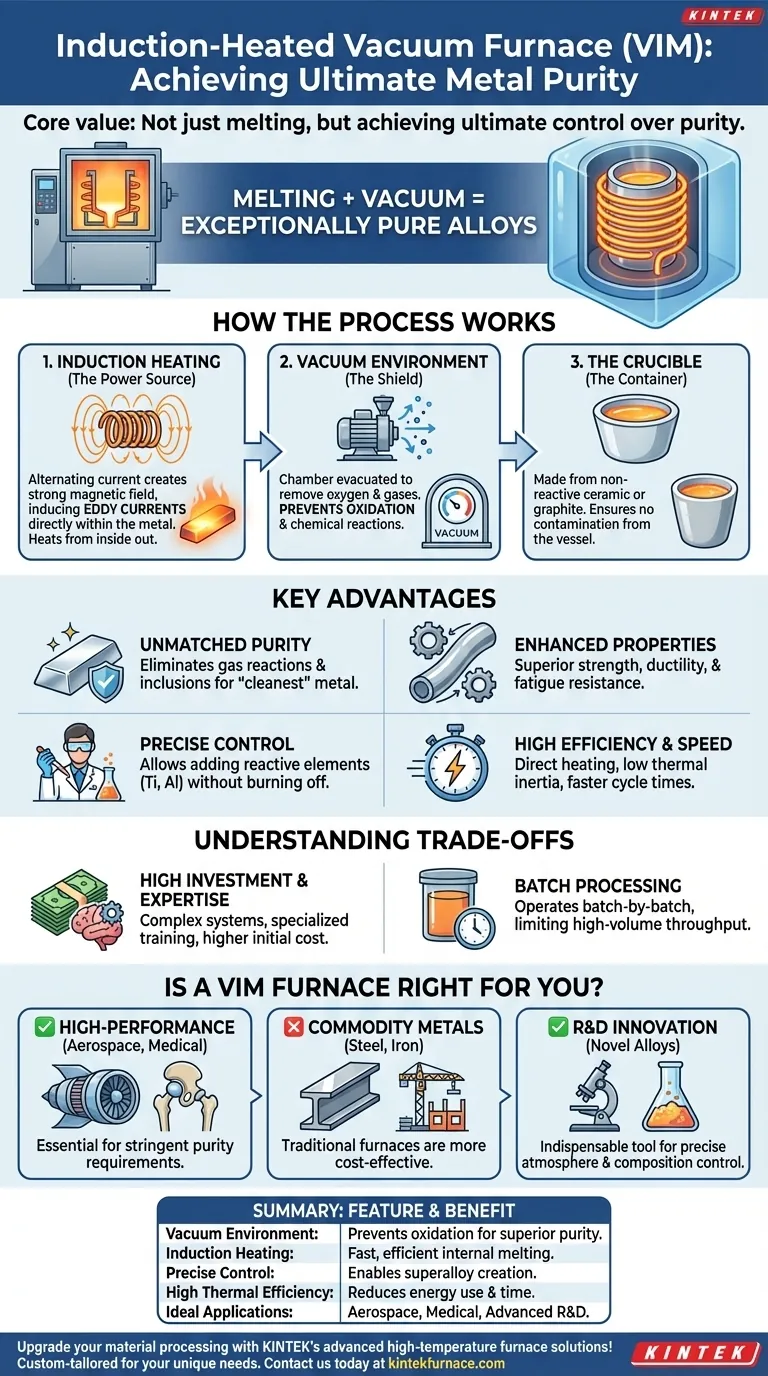

Ein induktionsbeheizter Vakuumofen, oft als Vakuum-Induktionsschmelzofen (VIM-Ofen) bezeichnet, ist ein hochkontrolliertes System, das elektromagnetische Ströme verwendet, um Metalle in einem Vakuum zu schmelzen. Sein Hauptzweck ist die Herstellung von außergewöhnlich reinen, hochleistungsfähigen Legierungen, indem das Risiko von Oxidation und atmosphärischer Verunreinigung, das bei herkömmlichem Schmelzen auftritt, vollständig eliminiert wird.

Der Kernwert dieser Technologie liegt nicht nur im Schmelzen von Metall, sondern in der Erzielung ultimativer Kontrolle über seine Reinheit. Durch die Kombination von sauberer Induktionsheizung mit einem Vakuum schaffen diese Öfen Materialien mit Eigenschaften, die in einer Umgebung mit offenem Luftkontakt unmöglich zu erreichen sind.

Wie der Prozess überlegene Reinheit erreicht

Das Design eines VIM-Ofens ist auf ein zentrales Ziel ausgerichtet: das Metall während seines anfälligsten, geschmolzenen Zustands von möglichen Verunreinigungen zu isolieren.

Das Prinzip der Induktionsheizung

Der Prozess beginnt mit einer leistungsstarken Induktionsspule. Wenn ein Wechselstrom durch diese Spule fließt, erzeugt er ein starkes, sich schnell änderndes Magnetfeld.

Dieses Magnetfeld durchdringt die Metallcharge, die in einem Tiegel platziert ist. Es induziert starke elektrische Ströme – bekannt als Wirbelströme – direkt im Metall selbst.

Der natürliche elektrische Widerstand des Metalls führt dazu, dass diese Wirbelströme intensive Wärme erzeugen, die das Material von innen nach außen schmelzen lässt, ohne externe Flamme oder Heizelement.

Die entscheidende Rolle des Vakuums

Der gesamte Vorgang findet in einer abgedichteten, robusten Kammer statt. Hochleistungspumpen evakuieren fast die gesamte Luft aus dieser Kammer, bevor der Schmelzprozess beginnt.

Durch die Entfernung von Sauerstoff, Stickstoff und anderen atmosphärischen Gasen verhindert das Vakuum chemische Reaktionen mit dem geschmolzenen Metall. Dies stoppt die Bildung von Oxiden und anderen Verunreinigungen, die das Endprodukt schwächen, vollständig.

Der Tiegel: Das Behältnis

Das geschmolzene Metall wird in einem Tiegel gehalten, der typischerweise aus einem nicht-reaktiven Keramik- oder Graphitmaterial besteht. Dies stellt sicher, dass der Tiegel selbst die hochreine Schmelze nicht verunreinigt.

Hauptvorteile des Vakuum-Induktionsschmelzens

Die Kombination aus einer Vakuumumgebung und sauberer Induktionsheizung bietet mehrere deutliche Vorteile gegenüber herkömmlichen Ofentechnologien.

Unerreichte Materialreinheit

Durch die Eliminierung von Gasreaktionen und die Möglichkeit, gelöste Gase aus der Schmelze zu entfernen, produzieren VIM-Öfen das "sauberste" mögliche Metall. Dies ist entscheidend für Hochleistungsanwendungen.

Verbesserte mechanische Eigenschaften

Das Fehlen von Oxideinschlüssen und Gasporen führt zu Legierungen mit überlegener Festigkeit, Duktilität und Ermüdungsbeständigkeit. Die innere Struktur des Materials ist gleichmäßiger und solider.

Präzise Zusammensetzungskontrolle

Die Vakuumumgebung ermöglicht es Metallurgen, hochreaktive Legierungselemente wie Titan und Aluminium hinzuzufügen, ohne dass diese bei Kontakt mit Luft verbrennen. Dies ermöglicht die Schaffung komplexer, präzise definierter Superlegierungen.

Hohe thermische Effizienz und Geschwindigkeit

Die Induktionsheizung ist unglaublich effizient, da sie das Metall direkt erhitzt. Der Ofen hat eine geringe thermische Trägheit, was bedeutet, dass er schnell aufheizen und abkühlen kann, was zu schnelleren Zykluszeiten und einem geringeren Energieverbrauch im Vergleich zu feuerfest ausgekleideten Öfen führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die VIM-Technologie eine spezialisierte Lösung mit spezifischen Überlegungen.

Hohe Kapitalinvestitionen

Die Komplexität der Hochleistungs-Induktionssysteme und der robusten Vakuumkammern und Pumpen macht diese Öfen erheblich teurer als ihre atmosphärischen Gegenstücke.

Erforderliches Betriebs-Know-how

Der Betrieb und die Wartung eines VIM-Ofens erfordern eine spezielle Ausbildung. Die Verwaltung der Vakuumsysteme, komplexen Steuerungen und Sicherheitsprotokolle ist weitaus anspruchsvoller als der Betrieb eines einfachen Luftschmelzofens.

Chargenverarbeitungsdurchsatz

Die meisten VIM-Öfen arbeiten chargenweise. Obwohl ideal für hochwertige Materialien, kann dies das Gesamtproduktionsvolumen im Vergleich zu kontinuierlichen Schmelz- und Gießverfahren für Massenmetalle begrenzen.

Ist ein Vakuum-Induktionsofen das Richtige für Ihr Ziel?

Die Entscheidung für diese Technologie hängt ausschließlich von der erforderlichen Qualität des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Superlegierungen, medizinischen Implantaten oder Luft- und Raumfahrtkomponenten liegt: Diese Technologie ist unerlässlich. Sie ist oft die einzige Möglichkeit, die strengen Reinheits- und Leistungsanforderungen für diese kritischen Anwendungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf dem hochvolumigen Schmelzen gängiger Metalle wie Stahl oder Eisen liegt: Ein traditioneller Lichtbogenofen oder Kupolofen ist weitaus kostengünstiger, da die extreme Reinheit eines VIM-Ofens unnötig ist.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuartiger Legierungen liegt: Die präzise Kontrolle über Atmosphäre und Zusammensetzung macht einen VIM-Laborofen zu einem unverzichtbaren Werkzeug für Materialinnovationen.

Letztendlich ist die Wahl eines Vakuum-Induktionsofens eine strategische Entscheidung, um die Materialperfektion über alle anderen Überlegungen zu stellen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Vakuumumgebung | Verhindert Oxidation und Gaskontamination für überlegene Reinheit |

| Induktionsheizung | Ermöglicht schnelles, effizientes Schmelzen von innen nach außen |

| Präzise Zusammensetzungskontrolle | Ermöglicht die Zugabe reaktiver Elemente für Superlegierungen |

| Hoher thermischer Wirkungsgrad | Reduziert Energieverbrauch und Zykluszeiten |

| Ideale Anwendungen | Luft- und Raumfahrt, medizinische Implantate und fortschrittliche F&E |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte induktionsbeheizte Vakuumöfen, darunter unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke und tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert unübertroffene Reinheit und Leistung für Superlegierungen, medizinische Geräte und Luft- und Raumfahrtkomponenten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Ergebnisse und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen