Das Standardgas für das Vergüten von Titanlegierungen ist hochreines Argon. Dies liegt daran, dass Titan bei den zum Vergüten erforderlichen hohen Temperaturen extrem reaktiv ist. Das Argon, ein Inertgas, erzeugt eine schützende Atmosphäre, die den in der Luft vorhandenen Sauerstoff und Stickstoff verdrängt und chemische Reaktionen verhindert, die ansonsten die Oberfläche des Metalls beschädigen und seine strukturelle Integrität beeinträchtigen würden.

Die Kernherausforderung beim Vergüten von Titan ist nicht die Hitze selbst, sondern der Schutz des Metalls vor atmosphärischen Gasen bei hohen Temperaturen. Die Verwendung eines Inertgases wie Argon ist unabdingbar, um irreversible Oberflächenschäden zu verhindern und die kritischen Eigenschaften der Legierung zu erhalten.

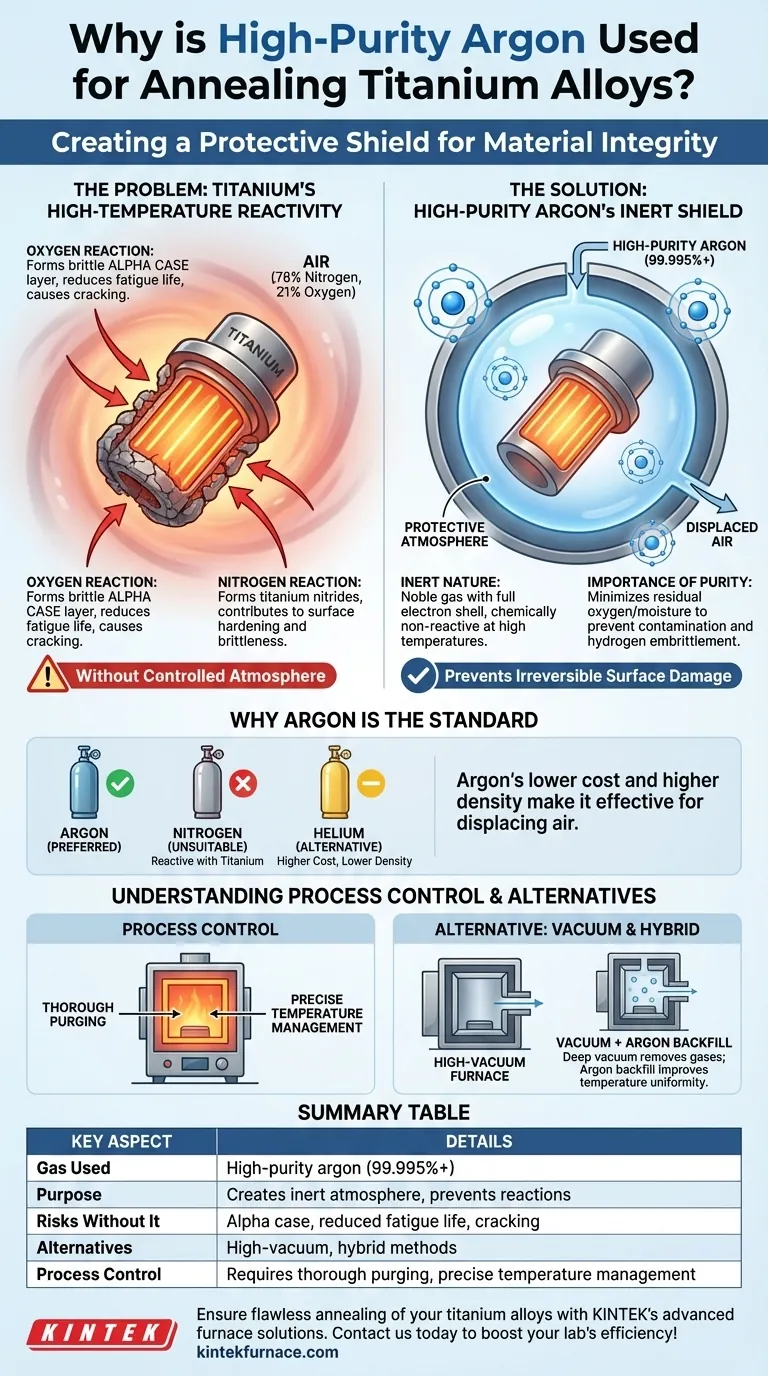

Das Kernproblem: Die Reaktivität von Titan bei hohen Temperaturen

Um die Notwendigkeit von Argon zu verstehen, muss man zunächst die aggressive Natur von Titan verstehen, wenn es erhitzt wird. Ohne eine kontrollierte Atmosphäre richtet der Prozess mehr Schaden an, als er nützt.

Warum Luft der Feind ist

Normale Luft besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff. Bei Raumtemperatur sind diese Gase für Titan harmlos. Bei Vergütungstemperaturen (typischerweise über 700 °C oder 1300 °F) neigt Titan dazu, aktiv Bindungen mit ihnen einzugehen.

Die Gefahr der Oxidation

Beim Erhitzen reagiert Titan schnell mit jeglichem verfügbaren Sauerstoff. Dies bildet eine harte, spröde, sauerstoffangereicherte Schicht auf der Oberfläche, die als Alpha-Randzone (Alpha Case) bekannt ist.

Diese Alpha-Randzone beeinträchtigt die Leistung des Teils erheblich, da sie die Ermüdungslebensdauer drastisch reduziert und während der anschließenden Bearbeitung oder im Betrieb zu Oberflächenrissen führen kann.

Die Gefahr der Nitridierung

Zusätzlich zu Sauerstoff reagiert Titan bei hohen Temperaturen auch mit Stickstoff. Dies bildet Titannitride auf der Oberfläche, die ebenfalls zur Oberflächenhärtung und Versprödung beitragen, ähnlich den Auswirkungen der Oxidation.

Argon als Lösung: Schaffung eines Schutzschildes

Der Zweck der Verwendung von Argon ist die Schaffung einer Umgebung, die vollständig frei von diesen reaktiven Gasen ist. Es fungiert als neutraler, unsichtbarer Schild während des gesamten Erwärmungs- und Abkühlzyklus.

Was Argon „Inert“ macht

Argon ist ein Edelgas. Seine Atome haben eine vollständig gefüllte äußere Elektronenschale, was es chemisch nicht reaktiv macht. Es wird auch unter der intensiven Hitze eines Vergütungsofens keine Bindung mit Titan oder anderen Elementen eingehen.

Die Bedeutung von „Hochrein“

Es reicht nicht aus, einfach Argon zu verwenden; seine Reinheit ist entscheidend. Hochreines Argon (z. B. 99,995 % oder höher) wird spezifiziert, um sicherzustellen, dass die Restgehalte an Sauerstoff und Feuchtigkeit außergewöhnlich niedrig sind.

Selbst Spurenmengen von Sauerstoff oder Wasserdampf (der Wasserstoff und Sauerstoff einführt) im Ofen können ausreichen, um Oberflächenkontamination und potenzielle Wasserstoffversprödung zu verursachen.

Warum nicht andere Gase?

Stickstoff, obwohl er oft als kostengünstiges Inertisierungsgas für andere Prozesse verwendet wird, ist für Titan ungeeignet, da er reaktiv ist. Helium ist ebenfalls inert und kann verwendet werden, aber Argon ist der Industriestandard, hauptsächlich aufgrund seiner geringeren Kosten und seiner höheren Dichte, wodurch es effektiver Luft aus der Ofenkammer verdrängt.

Verständnis der Kompromisse und Prozesskontrolle

Obwohl Argon die technisch richtige Wahl ist, erfordert seine Implementierung eine sorgfältige Prozesskontrolle und ist mit verbundenen Kosten verbunden.

Vakuum als Alternative

Die andere primäre Methode zum Vergüten von Titan ist die Durchführung in einem Hochvakuumofen. Ein Vakuum entfernt ebenfalls Sauerstoff, Stickstoff und andere reaktive Gase.

In der Praxis verwenden viele Prozesse einen hybriden Ansatz: Ein Ofen wird zuerst auf ein tiefes Vakuum evakuiert, um die gesamte Luft und Feuchtigkeit zu entfernen, und dann teilweise oder vollständig mit hochreinem Argon wieder aufgefüllt. Diese Argonzugabe kann die Temperaturhomogenität im gesamten Arbeitsgut durch Konvektion verbessern.

Das Risiko einer unzureichenden Spülung

Ein häufiges Versagensmuster ist eine unvollständige Spülung. Wenn der Ofen vor Beginn des Heizzyklus nicht gründlich von Luft gespült wird, wird die schützende Argonatmosphäre kontaminiert. Dies führt zu genau der Oxidation und Nitridierung, die der Prozess verhindern sollte.

So stellen Sie einen erfolgreichen Vergütungsprozess sicher

Ihre Wahl der Atmosphärenkontrolle hängt von Ihrem Endergebnis für die Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität liegt: Bestehen Sie auf der Verwendung von hochreinem (99,999 % oder „UHP“) Argon oder einem Hochvakuumprozess, um das Risiko der Alpha-Randzonenbildung vollständig auszuschließen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für Luft- und Raumfahrt- oder medizinische Teile liegt: Ein Vakuumofen, der mit Argon wieder aufgefüllt wird, bietet die zuverlässigste und reproduzierbarste Umgebung für kritische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Kostenmanagement liegt: Erkennen Sie an, dass, obwohl hochreines Argon und eine ordnungsgemäße Ofensteuerung Kosten verursachen, diese Investition die weitaus höheren Kosten der Verschrottung einer Charge wertvoller, aber beschädigter Titanbauteile verhindert.

Letztendlich ist die Behandlung der Ofenatmosphäre mit der gleichen Präzision wie das Temperaturprofil der Schlüssel zum erfolgreichen Vergüten von Titan.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Verwendetes Gas | Hochreines Argon (99,995 % oder höher) |

| Zweck | Erzeugt eine inerte Atmosphäre, um Reaktionen mit Sauerstoff und Stickstoff zu verhindern |

| Risiken ohne | Bildung von Alpha-Randzone (spröde Oberflächenschicht), reduzierte Ermüdungslebensdauer und potenzielle Rissbildung |

| Alternativen | Hochvakuumöfen oder hybride Vakuum-Argon-Methoden für verbesserte Kontrolle |

| Prozesskontrolle | Erfordert gründliches Spülen und präzises Temperaturmanagement für den Erfolg |

Sichern Sie sich eine fehlerfreie Vergütung Ihrer Titanlegierungen mit den fortschrittlichen Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und hausgemachter Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die alle an Ihre einzigartigen experimentellen Bedürfnisse anpassbar sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Expertise Ihre Materialien schützen und die Effizienz Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern