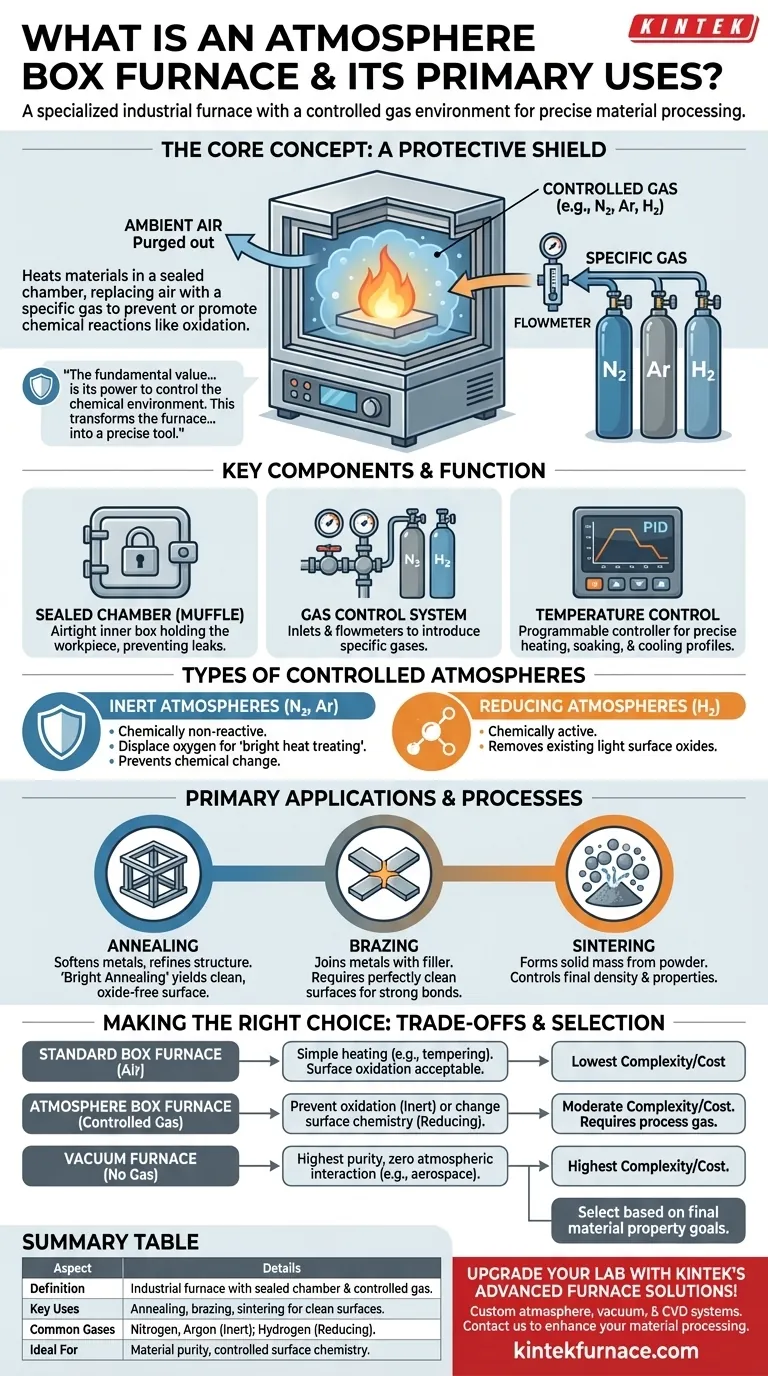

Im Kern ist ein Schutzgas-Kammerofen eine spezialisierte Art von Industrieofen, der Materialien in einer abgedichteten Kammer erwärmt, die mit einem spezifischen, kontrollierten Gas gefüllt ist. Im Gegensatz zu einem Standardofen, der in Umgebungsluft heizt, ist diese kontrollierte Umgebung das Hauptmerkmal, konzipiert, um spezifische chemische Reaktionen, wie Oxidation, während des Heizprozesses zu verhindern oder zu fördern. Diese Fähigkeit ist entscheidend für das Erreichen gewünschter Eigenschaften in der Metallurgie, Elektronik und fortgeschrittenen Materialforschung.

Der grundlegende Wert eines Schutzgasofens liegt nicht nur in seiner Heizfähigkeit, sondern in seiner Kraft, die chemische Umgebung zu kontrollieren. Dies verwandelt den Ofen von einem einfachen Ofen in ein präzises Werkzeug zur Manipulation der endgültigen Integrität, Oberflächengüte und inneren Struktur eines Materials.

Den Schutzgas-Kammerofen entschlüsseln

Ein Schutzgas-Kammerofen basiert auf dem Design eines Standard-Kammer-(oder "Muffel-") Ofens und ergänzt diesen um eine entscheidende Schicht der Umweltkontrolle. Das Verständnis seiner Komponenten offenbart seinen Zweck.

Die Kernfunktion: Ein Schutzschild

Bei hohen Temperaturen reagieren die meisten Metalle und viele andere Materialien bereitwillig mit dem Sauerstoff in der Luft. Diese Reaktion, die Oxidation, erzeugt eine Zunderschicht auf der Oberfläche, die das Finish eines Teils ruinieren, seine Abmessungen verändern und seine strukturelle Integrität beeinträchtigen kann.

Ein Schutzgasofen verhindert dies, indem er zuerst die Luft aus der Kammer spült und sie durch ein sorgfältig ausgewähltes Gas ersetzt. Dieses Gas fungiert während des gesamten Heiz- und Kühlzyklus als Schutzschild.

Schlüsselkomponenten, die Kontrolle ermöglichen

Die Fähigkeit, die Atmosphäre zu steuern, hängt von mehreren integrierten Systemen ab:

- Die abgedichtete Kammer: Oft als "Muffel" bezeichnet, ist dies der Innenraum, der das Werkstück aufnimmt. Sie muss luftdicht sein, um zu verhindern, dass die kontrollierte Atmosphäre entweicht oder Außenluft eindringt.

- Das Gassteuerungssystem: Dies ist das Herzstück der speziellen Fähigkeit des Ofens. Es umfasst Einlässe und Durchflussmesser, um spezifische Gase wie Stickstoff, Argon oder Wasserstoff in die Kammer einzuleiten.

- Das Temperaturregelungssystem: Ein programmierbarer Regler, typischerweise ein PID-Regler (Proportional-Integral-Differential), führt präzise Heiz-, Halte- und Kühlprofile gemäß den Prozessanforderungen aus.

Arten von kontrollierten Atmosphären

Die Wahl des Gases bestimmt die Wirkung auf das Material:

- Inerte Atmosphären: Gase wie Stickstoff und Argon sind chemisch nicht reaktiv. Sie werden einfach verwendet, um Sauerstoff zu verdrängen und jegliche chemische Veränderung zu verhindern, ein Prozess, der oft als blankes Glühen bezeichnet wird.

- Reduzierende Atmosphären: Gase wie Wasserstoff (oder eine Mischung aus Wasserstoff und Stickstoff, genannt "Formiergas") sind chemisch aktiv. Sie verhindern nicht nur Oxidation, sondern können bestehende leichte Oberflächenoxide aktiv entfernen.

Primäre Anwendungen und Prozesse

Die Fähigkeit, unerwünschte chemische Reaktionen zu verhindern, macht Schutzgasöfen unerlässlich für Prozesse, bei denen Oberflächenqualität und Materialreinheit von größter Bedeutung sind.

Glühen

Glühen ist ein Prozess, der verwendet wird, um Metalle zu erweichen, innere Spannungen abzubauen und ihre Kornstruktur zu verfeinern. Wenn es in einem Schutzgasofen durchgeführt wird (blankes Glühen), kommt das Teil mit einer sauberen, hellen und oxidfreien Oberfläche heraus, wodurch oft eine Nachreinigung entfällt.

Löten

Löten verbindet zwei Metallteile mittels eines Füllmaterials, das bei einer niedrigeren Temperatur als die Grundmetalle schmilzt. Damit das Füllmaterial richtig fließt und eine starke Verbindung bildet, müssen die Oberflächen perfekt sauber sein. Ein Schutzgasofen verhindert die Oxidbildung während des Erhitzens und gewährleistet eine feste Verbindung.

Sintern

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze und Druck, ohne sie bis zum Verflüssigungspunkt zu schmelzen. Weit verbreitet in der Pulvermetallurgie und Keramik, ist eine kontrollierte Atmosphäre entscheidend für die Bindung der Partikel und die Kontrolle der endgültigen Dichte und Eigenschaften des Bauteils.

Die Kompromisse verstehen

Die Wahl eines Ofens erfordert die Abwägung der Prozessanforderungen gegen die Komplexität und Kosten der Ausrüstung.

Schutzgasofen vs. Standard-Kammerofen

Der Hauptunterschied ist die Prozessabsicht. Ein Standard-Kammerofen reicht für Anwendungen aus, bei denen Oberflächenoxidation akzeptabel oder sogar erwünscht ist, wie z.B. das Härten einiger Werkzeugstähle oder das Durchführen von Ausbrennprozessen. Ein Schutzgasofen wird gewählt, wenn die Oberflächenchemie erhalten oder kontrolliert werden muss.

Diese Kontrolle geht zu Lasten einer erhöhten Ausrüstungskomplexität, der laufenden Kosten für Prozessgase und strengerer Betriebs- und Sicherheitsprotokolle.

Schutzgasofen vs. Vakuumofen

Ein Vakuumofen stellt die nächste Stufe der Atmosphärenkontrolle dar. Während ein Schutzgasofen Luft durch ein spezifisches Gas ersetzt, entfernt ein Vakuumofen praktisch alle Gase.

Vakuum ist überlegen für die empfindlichsten Materialien, bei denen selbst Spuren von Verunreinigungen aus einem Prozessgas inakzeptabel sind. Vakuumöfen sind jedoch im Allgemeinen teurer in der Anschaffung und im Betrieb als Schutzgasöfen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der thermischen Prozessausrüstung muss von den endgültigen Materialeigenschaften bestimmt werden, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf einfachem Erhitzen ohne Bedenken hinsichtlich der Oberflächenchemie liegt (z. B. Anlassen, grundlegender Spannungsabbau): Ein Standard-Luft-Kammerofen ist die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation zur Aufrechterhaltung einer sauberen Oberfläche liegt (z. B. blankes Glühen, sauberes Löten, Kupferverarbeitung): Ein Schutzgasofen mit einem inerten Gas wie Stickstoff oder Argon ist notwendig.

- Wenn Ihr Hauptaugenmerk auf der aktiven Veränderung der Oberflächenchemie oder der Verarbeitung empfindlicher Pulver liegt (z. B. Sintern, entkohlungsempfindliche Stähle): Ein Schutzgasofen mit einem reduzierenden Gas wie Wasserstoff ist oft das richtige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der absolut höchsten Reinheit ohne atmosphärische Interaktion liegt (z. B. medizinische Implantate, Luft- und Raumfahrtlegierungen): Ein Vakuumofen ist die erforderliche Technologie.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Fähigkeit des Werkzeugs an Ihr spezifisches Materialumwandlungsziel anzupassen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Definition | Industrieofen mit abgedichteter Kammer und kontrollierter Gasumgebung für präzises Erhitzen. |

| Hauptanwendungen | Glühen, Löten, Sintern zur Verhinderung von Oxidation und zur Steuerung von Materialeigenschaften. |

| Übliche Gase | Stickstoff (inert), Argon (inert), Wasserstoff (reduzierend) für spezifische chemische Reaktionen. |

| Ideal für | Anwendungen, die saubere Oberflächen, Materialreinheit und kontrollierte Atmosphären erfordern. |

Rüsten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit zuverlässigen Schutzgas-Kammeröfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wie z.B. blankes Glühen oder Sintern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialverarbeitungseffizienz und -ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern