Vereinfacht ausgedrückt, ist ein Zirkonoxid-Sinterofen ein Hochtemperatur-Präzisionsgerät, das verwendet wird, um ein weiches, kreideartiges Zirkonoxidmaterial in eine dichte, starke und ästhetisch ansprechende Keramik umzuwandeln. Dieser Prozess, bekannt als Sintern, ist der entscheidende letzte Schritt bei der Herstellung langlebiger Dentalrestaurationen wie Kronen und Brücken sowie hochwertigen Schmuckstücken.

Ein Sinterofen ist nicht nur eine Wärmequelle; er ist ein spezialisiertes Instrument, das ein präzises thermisches Programm ausführt. Sein Zweck ist es, das Zirkonoxid zu verdichten, ohne es zu schmelzen, und das Material systematisch zu verkleinern, um seine endgültige Festigkeit und Transluzenz zu erreichen.

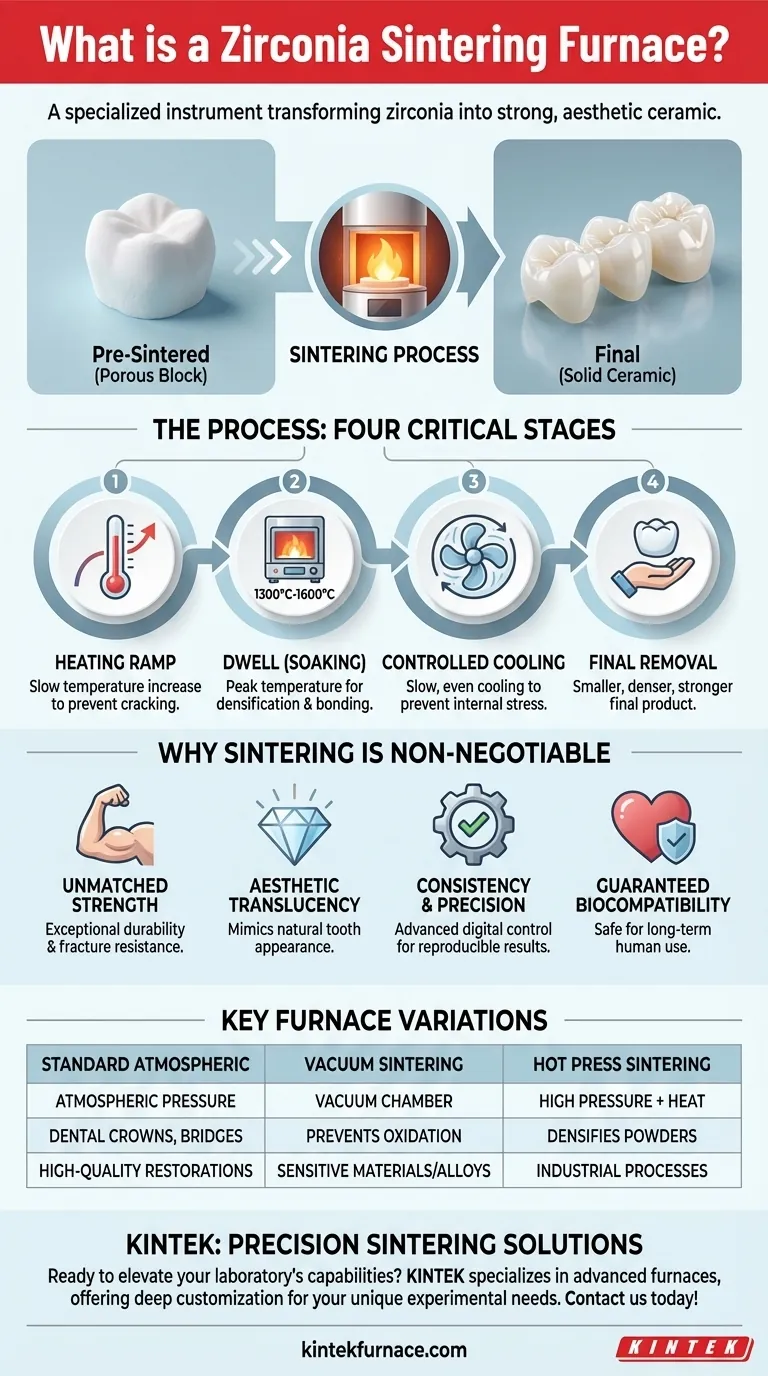

Der Prozess: Vom porösen Block zur festen Keramik

Die Funktion eines Zirkonoxid-Sinterofens lässt sich am besten als kontrollierte Transformation verstehen. Er nimmt einen vorgeformten, porösen Zirkonoxid-Rohling und wandelt ihn durch einen sorgfältig gesteuerten Heiz- und Abkühlzyklus in ein endgültiges, vollständig dichtes Produkt um.

Das Kernprinzip: Sintern

Sintern ist ein Prozess, bei dem Hitze auf ein pulverförmiges Material aufgebracht wird, wodurch dessen Partikel miteinander verschmelzen und eine feste, dichte Masse bilden.

Dies geschieht bei einer Temperatur unterhalb des Schmelzpunktes des Materials. Anstatt zu verflüssigen, wandern die Atome über die Partikelgrenzen, verschmelzen sie miteinander und beseitigen die Poren dazwischen.

Die vier kritischen Stufen

Ein typischer Sinterzyklus ist eine akribisch programmierte Abfolge, die darauf ausgelegt ist, ein perfektes Ergebnis ohne thermische Schocks oder Spannungsrisse zu gewährleisten.

- Heizrampe: Der Ofen erhöht die Temperatur langsam und gleichmäßig. Diese kontrollierte Rampe verhindert, dass das Zirkonoxid aufgrund schneller thermischer Ausdehnung reißt.

- Haltezeit (oder Tempern): Der Ofen erreicht und hält eine Spitzentemperatur, typischerweise zwischen 1300 °C und 1600 °C. Hier findet der Großteil der Verdichtung und Partikelbindung statt. Die Dauer dieser Stufe ist entscheidend für das Erreichen der gewünschten Eigenschaften.

- Kontrolliertes Abkühlen: Genauso wichtig wie das Aufheizen ist das langsame und gleichmäßige Abkühlen des Ofens. Ein kontrolliertes Abkühlen verhindert innere Spannungen und die Bildung von Rissen und sichert so die strukturelle Integrität des Endstücks.

- Endgültige Entnahme: Nach dem Abkühlen wird das vollständig gesinterte Zirkonoxidteil entnommen. Es ist nun deutlich kleiner, dichter und fester als der vorgesinterte Rohling, mit dem es begonnen hat.

Warum Sintern für Zirkonoxid unverzichtbar ist

Die Verwendung eines spezialisierten Ofens ist keine Option; es ist der einzige Weg, die Materialeigenschaften freizusetzen, die Zirkonoxid für medizinische und ästhetische Anwendungen so wertvoll machen.

Erzielung unübertroffener Festigkeit

Der Sinterprozess ist direkt verantwortlich für die außergewöhnliche Haltbarkeit und Bruchfestigkeit von Zirkonoxid. Die Verdichtung beseitigt Schwachstellen und schafft eine monolithische Struktur, die erheblichen mechanischen Kräften, wie dem Kauen, standhält.

Erlangung ästhetischer Transluzenz

Im vorgesinterten Zustand ist Zirkonoxid opak und kreidig. Der Sinterprozess verändert seine Kristallstruktur und erzeugt den gewünschten Grad an Transluzenz, der es ermöglicht, das Aussehen eines natürlichen Zahns nachzuahmen.

Gewährleistung von Konsistenz und Präzision

Moderne Sinteröfen bieten eine fortschrittliche digitale Steuerung des gesamten thermischen Zyklus. Dies stellt sicher, dass jedes Teil exakt denselben Prozess durchläuft, was zu hochkonsistenten und reproduzierbaren Ergebnissen führt, was für jedes zahntechnische Labor oder jede Fertigungsanlage unerlässlich ist.

Garantie der Biokompatibilität

Der Hochtemperaturprozess erzeugt eine reine, inerte Keramik. Dies macht das fertige Zirkonoxidprodukt hochgradig biokompatibel und sicher für den Langzeitgebrauch im menschlichen Körper, ohne unerwünschte Reaktionen hervorzurufen.

Verständnis der wichtigsten Ofen-Variationen

Obwohl das Kernprinzip gleich bleibt, gibt es verschiedene Arten von Öfen für spezialisierte Anwendungen. Das Verständnis dieser Unterschiede ist der Schlüssel zur Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Standard-Atmosphärenöfen

Dies ist der am häufigsten verwendete Typ für Dentalzirkonoxid. Er arbeitet bei normalem atmosphärischem Druck und ist perfekt geeignet für die Herstellung von hochwertigen Kronen, Brücken und anderen Restaurationen.

Vakuum-Sinteröfen

Diese Öfen erzeugen vor dem Erhitzen ein Vakuum in der Heizkammer. Das Entfernen von atmosphärischen Gasen wie Sauerstoff verhindert Oxidation und Kontamination des Materials. Dies ist entscheidend beim Sintern empfindlicher Materialien oder hochreiner feuerfester Legierungen, wie Wolfram und Molybdän.

Hot-Press-Sinteröfen

Diese Spezialausrüstung übt gleichzeitig mit hoher Temperatur hohen Druck in einer Vakuumumgebung aus. Der äußere Druck unterstützt aktiv die Verdichtung von Keramikpulvern, die mit Hitze allein schwer zu sintern wären. Dies ist eher ein industrieller Prozess, der typischerweise nicht für Standard-Zirkonoxid-Dentalrestaurationen verwendet wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses hängt vollständig von dem Material ab, mit dem Sie arbeiten, und den Eigenschaften ab, die Sie im Endprodukt erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf Standard-Dentalrestaurationen liegt: Ein herkömmlicher Zirkonoxid-Sinterofen bietet die präzise thermische Kontrolle, die für außergewöhnliche Festigkeit und Ästhetik erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen Metallen oder Speziallegierungen liegt: Ein Vakuum-Sinterofen ist unerlässlich, um Oxidation zu verhindern und die Integrität des Endmaterials zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung einzigartiger Keramikpulver liegt: Ein Hot-Press-Sinterofen kann erforderlich sein, um die Fusion und Dichte unter kombiniertem Hitze- und Druckeinwirkung zu erreichen.

Letztendlich ist die Beherrschung des Sinterzyklus der Schlüssel zur Freisetzung des vollen Leistungspotenzials fortschrittlicher Keramikmaterialien.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Sintern bei hohen Temperaturen (1300 °C–1600 °C) zur Verdichtung von Zirkonoxid ohne Schmelzen |

| Schlüsselphasen | Heizrampe, Haltezeit, kontrolliertes Abkühlen, endgültige Entnahme |

| Vorteile | Verbesserte Festigkeit, ästhetische Transluzenz, Konsistenz und Biokompatibilität |

| Ofentypen | Standard-Atmosphäre, Vakuum (verhindert Oxidation), Hot-Press (für Spezialkeramiken) |

| Anwendungen | Dentalrestaurationen (Kronen/Brücken), Schmuck, hochreine Metalle und Speziallegierungen |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präzisen Sinterlösungen zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Durch die Nutzung unserer außergewöhnlichen F&E- und hausinternen Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen – sei es für Dental-Keramiken, Schmuck oder Industriematerialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Produktqualität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen