In der Zahnmedizin ist ein Sinterofen ein spezialisierter Hochtemperaturofen, der verwendet wird, um weiche, gefräste Keramikblöcke in unglaublich harte und dichte endgültige Zahnrestaurationen umzuwandeln. Seine Hauptfunktion besteht darin, Materialien wie Zirkonoxid zu verarbeiten, das zur Herstellung von Kronen, Brücken und Implantatabutments verwendet wird. Der Ofen erhitzt das Material auf hochkontrollierte Weise, wodurch die Keramikpartikel miteinander verschmelzen und sich verfestigen, was der Restauration ihre endgültige Festigkeit und ästhetischen Eigenschaften verleiht.

Der Kernzweck eines Sinterofens besteht nicht darin, Material zu schmelzen, sondern es zu transformieren. Er nimmt ein vorgeformtes, aber fragiles Keramikteil und wandelt es durch präzises Erhitzen in eine fertige, biokompatible Prothese mit der notwendigen Festigkeit und Dichte für den klinischen Einsatz im Mund eines Patienten um.

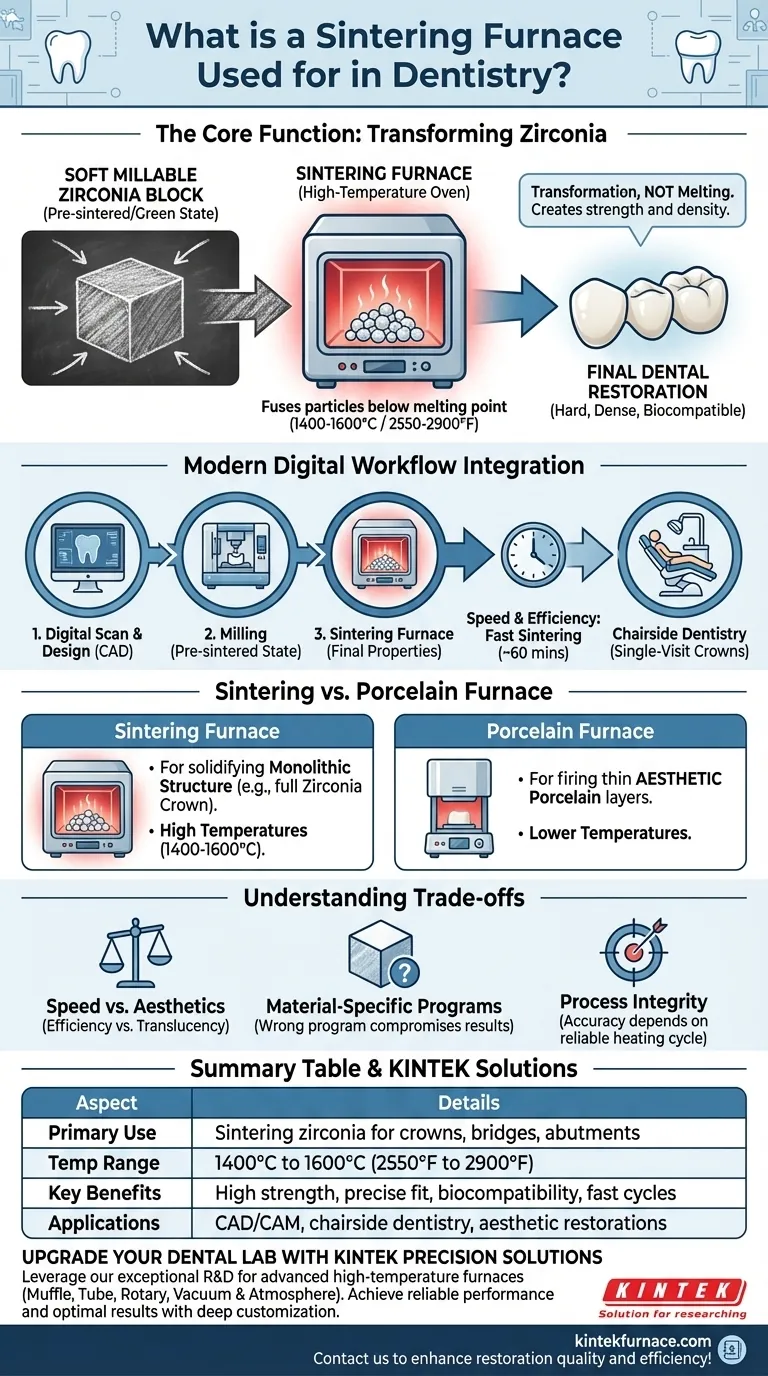

Die Kernfunktion: Transformation von Zirkonoxid

Ein Sinterofen ist das entscheidende Bindeglied zwischen einer digital entworfenen Restauration und einem funktionsfähigen Endprodukt. Der von ihm durchgeführte Prozess ist grundlegend für den Erfolg der modernen Keramikzahnheilkunde.

Was ist Sintern?

Sintern ist ein thermischer Prozess, der mithilfe hoher Hitze Partikel zu einer festen, dichten Masse verschmilzt. Entscheidend ist, dass das Material eine Temperatur knapp unter seinem Schmelzpunkt erreicht.

Dieser Prozess führt dazu, dass die Restauration erheblich schrumpft und sich verdichtet, was ihr ihre enorme Festigkeit verleiht.

Die Rolle hochfester Keramiken

Das gängigste Material, das in diesen Öfen verwendet wird, ist Zirkonoxid. Dentallabore und Chairside-Fräseinheiten formen Zirkonoxid in einem weichen, „vor-gesinterten“ oder „grünen“ Zustand.

Diese kreideähnliche Konsistenz erleichtert das präzise Fräsen. In diesem Zustand ist es jedoch für den klinischen Gebrauch viel zu schwach. Der Sinterprozess macht es zu einem der stärksten Materialien in der Zahnmedizin.

Der Sinterzyklus

Ein Sinterofen führt ein präzises Heizprogramm durch, bei dem die Temperatur auf 1.400 °C bis 1.600 °C (2.550 °F bis 2.900 °F) erhöht wird.

Dieser Zyklus wird sorgfältig gesteuert, mit spezifischen Aufheizraten (wie schnell die Temperatur steigt) und Haltezeiten. Diese Präzision stellt sicher, dass das Zirkonoxid ohne Verziehen oder Reißen eine optimale Dichte und Festigkeit erreicht.

Wie das Sintern in den modernen digitalen Arbeitsablauf passt

Der Sinterofen ist eine Schlüsselkomponente im CAD/CAM (Computer Aided Design/Computer Aided Manufacturing) Arbeitsablauf, der die moderne Zahnmedizin definiert.

Vom digitalen Scan zur fertigen Krone

Der typische Prozess umfasst das Scannen des Mundes eines Patienten, das Entwerfen der Restauration am Computer und das anschließende Fräsen aus einem Zirkonoxidblock.

Der letzte, wesentliche Schritt ist das Einlegen dieser gefrästen Restauration in den Sinterofen, um ihr ihre endgültigen Eigenschaften zu verleihen. Die Design-Software berücksichtigt automatisch die vorhersehbare Schrumpfung, die während dieses Schritts auftritt.

Der Drang nach Geschwindigkeit und Effizienz

Moderne Öfen bieten mittlerweile „Schnellsinter“-Zyklen, die den Prozess von vielen Stunden auf etwa 60 Minuten verkürzen können.

Diese Weiterentwicklung ist entscheidend für die Chairside-Zahnmedizin und ermöglicht es einem Zahnarzt, eine permanente Zirkonoxidkrone in einem einzigen Patiententermin zu scannen, zu entwerfen, zu fräsen und einzusetzen.

Sinterofen vs. Porzellanofen

Es ist wichtig, diese beiden Geräte voneinander zu unterscheiden.

Ein Sinterofen dient zum Verfestigen einer monolithischen Struktur, wie einer Vollzirkonkrone. Ein Porzellanofen arbeitet bei niedrigeren Temperaturen und wird verwendet, um dünne Schichten ästhetischen Porzellans auf eine Unterkonstruktion (die Metall oder bereits gesintertes Zirkonoxid sein kann) aufzubrennen.

Verständnis der Kompromisse

Obwohl der Sinterprozess unerlässlich ist, beinhaltet er Überlegungen, die das Endergebnis beeinflussen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Erzielung konsistenter, qualitativ hochwertiger Ergebnisse.

Geschwindigkeit vs. Ästhetik

Schnelle Sinterzyklen sind unglaublich effizient, können aber im Vergleich zu traditionellen, langsameren Zyklen zu einer leicht geringeren Transluzenz bei bestimmten Zirkonoxidmaterialien führen. Techniker wählen oft einen Zyklus basierend auf dem Gleichgewicht zwischen Geschwindigkeit und dem gewünschten ästhetischen Ergebnis.

Materialspezifische Programme

Nicht jedes Zirkonoxid ist gleich. Verschiedene Marken und Typen (z. B. hochfest vs. hochtransluzent) erfordern spezifische Sinterprogramme, die vom Hersteller empfohlen werden. Die Verwendung des falschen Programms kann die Festigkeit, Passform oder Farbe der Restauration beeinträchtigen.

Prozessintegrität

Die Genauigkeit der endgültigen Restauration hängt vom gesamten digitalen Arbeitsablauf ab. Der Ofen muss seinen Heizzyklus zuverlässig und genau ausführen, um sicherzustellen, dass die Schrumpfung genau der Vorhersage der Design-Software entspricht. Jede Abweichung kann zu einer schlechten Passform führen.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung eines Sinterofens hängt vollständig vom klinischen oder labortechnischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Chairside-Kronen am selben Tag liegt: Ein Ofen mit einem validierten, schnellen Sinterzyklus ist unerlässlich, um die Effizienz einer einzigen Sitzung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Mehrgliedrigen Brücken liegt: Ein Standard-, langsamerer Sinterzyklus wird oft bevorzugt, um maximale Festigkeit zu gewährleisten und jegliches Risiko von Verzug über eine größere Spannweite zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochästhetischer geschichteter Restaurationen liegt: Sie benötigen einen Sinterofen für den Zirkonoxidkern und einen separaten Porzellanofen zum Auftragen der ästhetischen Keramikschichten.

Letztendlich ist der Sinterofen die ermöglichende Technologie, die das volle Potenzial moderner Dental-Keramiken ausschöpft.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptverwendung | Sintern von Zirkonoxid für Kronen, Brücken und Implantatabutments |

| Temperaturbereich | 1.400 °C bis 1.600 °C (2.550 °F bis 2.900 °F) |

| Hauptvorteile | Hohe Festigkeit, präzise Passform, Biokompatibilität und Unterstützung für schnelle Zyklen |

| Häufige Anwendungen | CAD/CAM-Workflows, Chairside-Zahnmedizin und ästhetische Restaurationen |

Werten Sie Ihr Dentallabor mit präzisen Sinterlösungen von KINTEK auf

Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bietet KINTEK Dentallaboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenindividualisierungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Ob Sie sich auf schnelle Chairside-Zyklen oder komplexe Mehrgliedrige Brücken konzentrieren, unsere Öfen gewährleisten zuverlässige Leistung und optimale Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinteröfen die Qualität und Effizienz Ihrer Zahnrestaurationen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz