Im Wesentlichen ist ein Drehrohrofen mit Elektroheizung eine spezialisierte thermische Verarbeitungsanlage, die einen rotierenden, geneigten Zylinder mit einem externen elektrischen Heizsystem kombiniert. Seine Hauptfunktion besteht darin, körnige oder pulverförmige Materialien mit außergewöhnlicher Gleichmäßigkeit auf sehr hohe Temperaturen zu erhitzen und dabei physikalische Veränderungen oder chemische Reaktionen wie Kalzinierung, Sintern oder Rösten hervorzurufen.

Während viele industrielle Heizmethoden mit Temperaturbeständigkeit zu kämpfen haben, trennt der Drehrohrofen mit Elektroheizung die Heizquelle vom Material. Dieses indirekte Heizdesign bietet eine außergewöhnlich gleichmäßige thermische Exposition und macht ihn zur idealen Wahl für empfindliche, hochwertige Materialien, bei denen präzise Kontrolle unerlässlich ist.

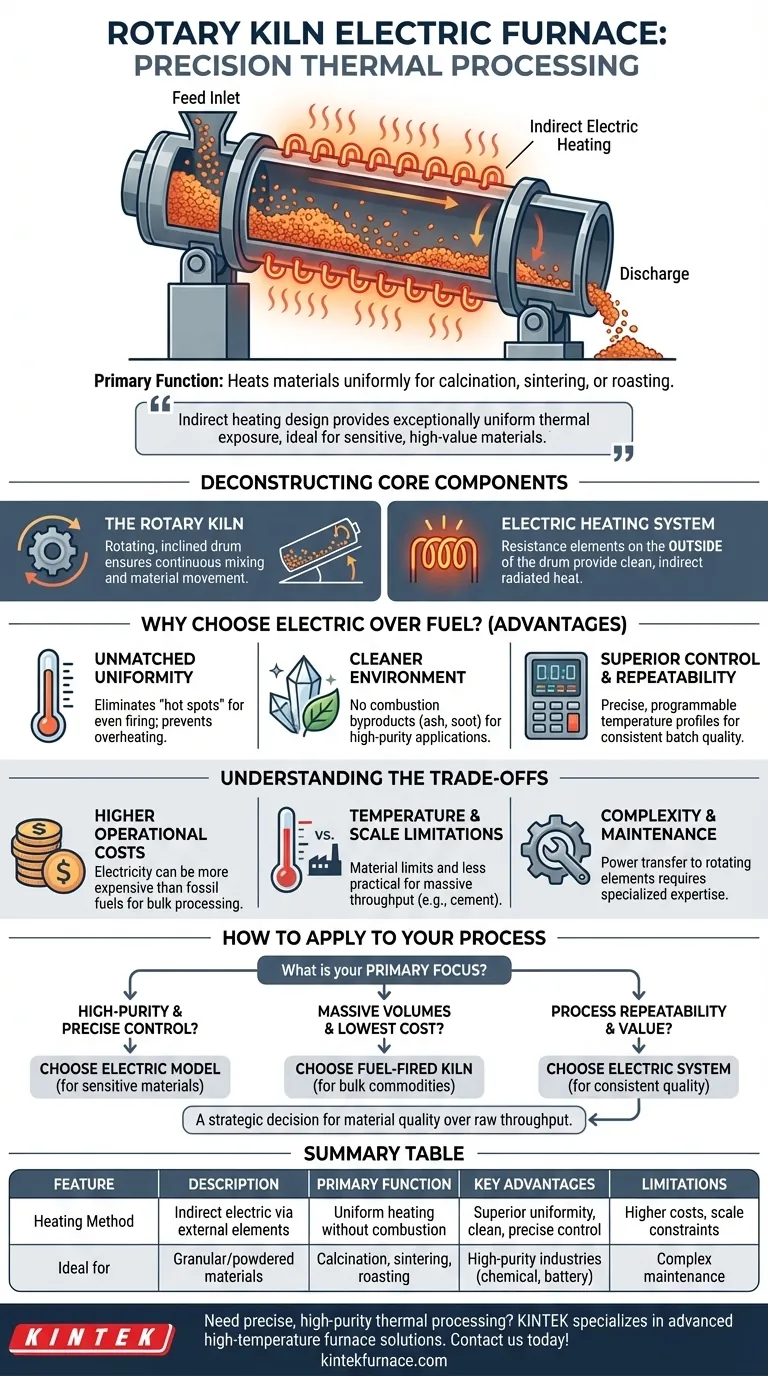

Die Kernkomponenten aufschlüsseln

Ein Drehrohrofen mit Elektroheizung lässt sich am besten verstehen, indem man seine beiden grundlegenden Systeme untersucht: die mechanische Rotation und die elektrische Beheizung. Diese beiden Elemente wirken zusammen, um Ergebnisse zu erzielen, die mit anderen Methoden schwer zu replizieren sind.

Der Drehrohrofen: Ein Fundament der Bewegung

Der Kern des Geräts ist ein langes, zylindrisches Gefäß oder eine Trommel, das bzw. die leicht schräg zur Horizontalen steht. Dieser Zylinder dreht sich langsam um seine Achse.

Das Material wird am oberen Ende des Ofens eingeführt. Während sich der Ofen dreht, rieselt das Material und bewegt sich allmählich die Neigung hinunter zum Austragsende, wodurch sichergestellt wird, dass jedes Partikel kontinuierlich gemischt und der Wärme ausgesetzt wird.

Das elektrische Heizsystem: Der Schlüssel zur Präzision

Im Gegensatz zu herkömmlichen brennstoffbeheizten Öfen, bei denen eine Flamme direkt in die Trommel geleitet wird, verwendet ein elektrisches Modell Widerstandsheizelemente, die außen am rotierenden Zylinder angebracht sind.

Dies ist eine Form der indirekten Beheizung. Die elektrischen Elemente erwärmen den Ofenkörper, der diese Wärme dann gleichmäßig und konstant an das im Inneren rieselnde Material abgibt. Dies verhindert den direkten Kontakt mit Flammen oder Verbrennungsnebenprodukten.

Warum elektrische Heizung gegenüber herkömmlichen Brennstoffen wählen?

Die Entscheidung für eine elektrische Heizquelle ist bewusst und wird durch die Notwendigkeit eines höheren Grades an Prozesskontrolle bestimmt. Sie bietet deutliche Vorteile gegenüber Öfen, die Gas, Öl oder Kohle verbrennen.

Unübertroffene Temperaturgleichmäßigkeit

Da die Wärmequelle die Ofentrommel umgibt, liefert sie eine gleichmäßige radiale Temperatur. Dadurch werden die in direkt befeuerten Öfen üblichen "Hot Spots" und Temperaturgradienten vermieden, wodurch ein ungleichmäßiges Brennen oder Überhitzen des Materials verhindert wird.

Eine sauberere Verarbeitungsumgebung

Da im Ofen keine Verbrennung stattfindet, wird das Material nicht durch Asche, Ruß oder andere Nebenprodukte der Brennstoffverbrennung verunreinigt. Dies ist entscheidend für Anwendungen, die eine hohe Reinheit erfordern, wie z. B. in der Chemie-, Batteriematerial- und Pharmaindustrie.

Überragende Kontrolle und Wiederholbarkeit

Elektrische Heizung bietet eine präzise, digitale Steuerung von Temperaturprofilen. Die Aufheizrate, die Haltetemperatur und die Abkühlrate können programmiert und mit hoher Genauigkeit ausgeführt werden, wodurch sichergestellt wird, dass jede Charge unter genau den gleichen Bedingungen verarbeitet wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Drehrohrofen mit Elektroheizung keine Universallösung. Sein spezielles Design bringt spezifische Überlegungen mit sich.

Höhere Betriebskosten

Strom ist pro BTU oft eine teurere Energiequelle als Erdgas oder andere fossile Brennstoffe. Für die großtechnische Verarbeitung von Schüttgütern können die Betriebskosten eines Elektroofens erheblich höher sein.

Temperatur- und Skalierungsbeschränkungen

Obwohl sehr hohe Temperaturen erreicht werden können, können die für elektrische Heizelemente und den Ofenbau verwendeten Materialien Betriebsgrenzen haben. Für Anwendungen, die extreme Temperaturen oder einen massiven Durchsatz erfordern (wie die Zementproduktion), sind große, direkt befeuerte Öfen oft praktischer und wirtschaftlicher.

Komplexität und Wartung

Das System zur Stromübertragung an Heizelemente an einem rotierenden Körper kann komplexer sein als ein einfacher Gasbrenner. Die Wartung dieser elektrischen Systeme erfordert spezielle Fachkenntnisse.

So wenden Sie dies auf Ihren Prozess an

Ihre Wahl der Ofentechnologie muss direkt auf Ihr Material, Ihr Budget und Ihre Qualitätsziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und präziser Temperaturkontrolle liegt: Die saubere, indirekte Beheizung und überragende Gleichmäßigkeit eines elektrischen Modells ist die endgültige Wahl für empfindliche Materialien.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen zu geringsten Betriebskosten liegt: Ein traditioneller, direkt befeuerter Brennstoffofen ist für Massengüter fast immer die wirtschaftlichere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für hochwertige Produkte liegt: Die digitale Präzision und Kontrolle eines elektrischen Systems gewährleistet eine gleichbleibende Qualität und minimiert Schwankungen von Charge zu Charge.

Letztendlich ist die Wahl eines Drehrohrofens mit Elektroheizung eine strategische Entscheidung, um Materialqualität und Prozesspräzision über den reinen Durchsatz zu stellen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Primärfunktion | Erwärmt körnige/pulverförmige Materialien gleichmäßig zum Kalzinieren, Sintern oder Rösten. |

| Heizmethode | Indirekte elektrische Beheizung über externe Elemente, wodurch Verbrennungsnebenprodukte vermieden werden. |

| Hauptvorteile | Überragende Temperaturgleichmäßigkeit, saubere Verarbeitung, präzise digitale Steuerung und Wiederholbarkeit. |

| Ideale Anwendungen | Hochreine Industrien wie Chemie, Batteriematerialien und Pharmazie. |

| Einschränkungen | Höhere Betriebskosten, Temperatur-/Größenbeschränkungen und komplexe Wartung. |

Benötigen Sie eine präzise, hochreine thermische Verarbeitung? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, die für vielfältige Laboranforderungen entwickelt wurden. Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässige Ausrüstung Ihre Prozesseffizienz und Produktqualität verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit