Im Kern ist ein Drehrohrofen ein Industrieofen, der für die kontinuierliche thermische Verarbeitung von Feststoffen konzipiert ist. Er besteht aus einem langen, geneigten, rotierenden zylindrischen Rohr, das Material gleichzeitig erhitzt und von der oberen Zuführseite zur unteren Austragseite transportiert, wodurch spezifische chemische Reaktionen oder physikalische Veränderungen ausgelöst werden.

Der wahre Wert eines Drehrohrofens liegt nicht nur in seiner Fähigkeit, extreme Temperaturen zu erreichen, sondern in seinem einzigartigen Design, das Rotation und Schwerkraft nutzt, um zu garantieren, dass jedes Partikel des Materials in massivem industriellem Maßstab mit unvergleichlicher Gleichmäßigkeit gemischt und erhitzt wird.

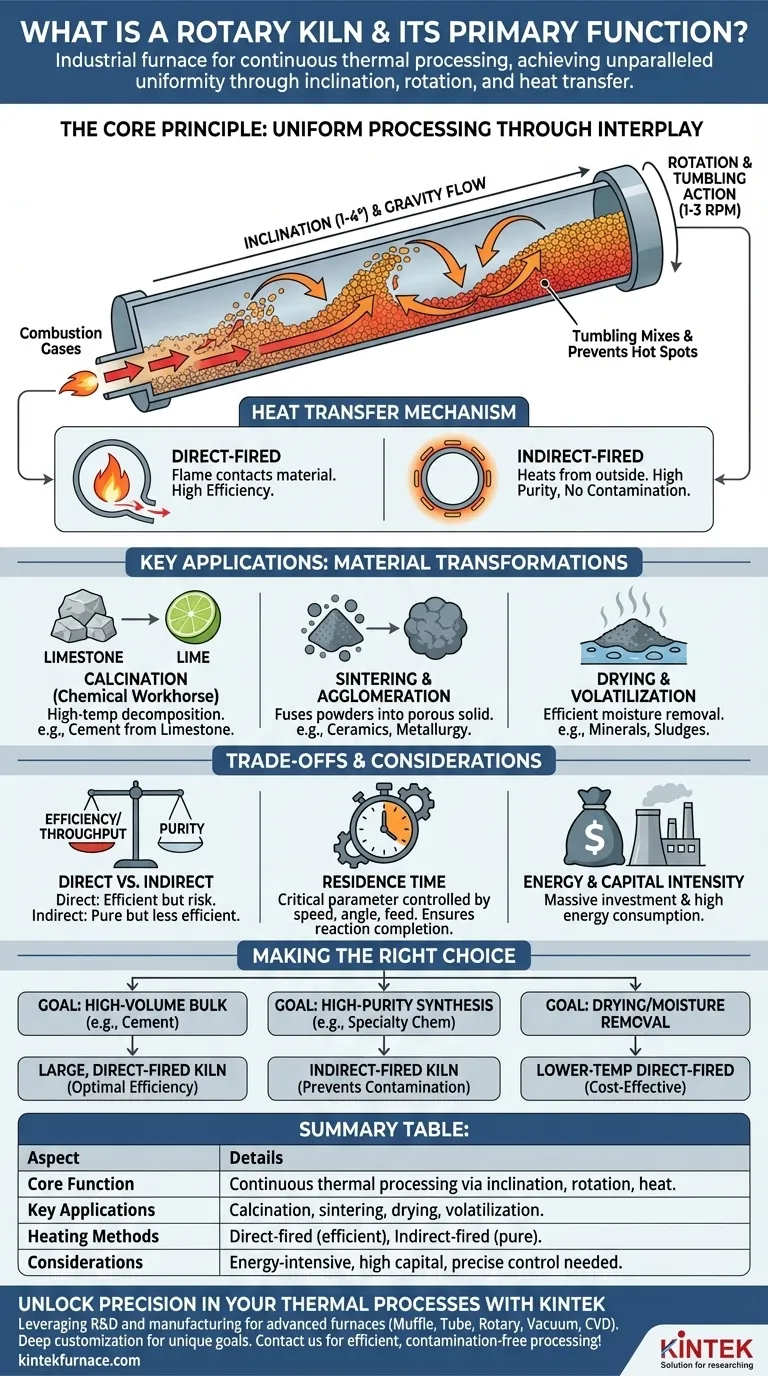

Das Kernprinzip: Wie ein Drehrohrofen eine einheitliche Verarbeitung erreicht

Die Wirksamkeit eines Drehrohrofens ergibt sich aus dem eleganten Zusammenspiel von drei einfachen physikalischen Prinzipien: Neigung, Rotation und Wärmeübertragung. Diese Kombination löst die schwierige Herausforderung der kontinuierlichen und gleichmäßigen Verarbeitung großer Mengen von Feststoffen.

Die Rolle von Neigung und Schwerkraft

Der Ofen ist in einer leichten Neigung nach unten montiert, typischerweise zwischen 1 und 4 Grad. Diese sanfte Neigung nutzt die Schwerkraft, um einen konsistenten, vorhersagbaren Materialfluss vom Eintritts- bis zum Austrittspunkt zu gewährleisten.

Diese kontinuierliche Bewegung ist ein wesentlicher Vorteil gegenüber „Batch“-Prozessen, bei denen Materialien in separaten Schritten geladen, erhitzt und dann entladen werden.

Die Taumelwirkung: Gewährleistung der Gleichmäßigkeit

Während sich der Ofen langsam dreht (normalerweise 1-3 Umdrehungen pro Minute), wird das Materialbett im Inneren ständig an der Seite der Hülle hochgehoben, bevor es wieder herabfällt oder „taumelt“.

Diese Taumelwirkung ist das kritischste Merkmal des Ofens. Sie mischt die Feststoffe gründlich durch, verhindert Hot Spots und gewährleistet, dass jedes Partikel der Wärmequelle gleichmäßig ausgesetzt wird. Dies eliminiert die „ungleichmäßige Erhitzung“, die bei statischen Öfen üblich ist.

Der Mechanismus der Wärmeübertragung

Wärme wird zugeführt, um die erforderliche Reaktionsumgebung zu schaffen. Abhängig von den Prozessanforderungen werden Öfen hauptsächlich auf eine von zwei Arten beheizt.

- Direkt befeuerte Öfen: Eine Flamme und heiße Verbrennungsgase werden von einem Brenner am unteren Ende erzeugt und strömen direkt durch den Ofen, wobei sie mit dem Material in Kontakt kommen. Dies ist sehr effizient und üblich in Branchen wie der Zementherstellung.

- Indirekt befeuerte Öfen: Die Ofenhülle wird von außen beheizt, oft unter Verwendung elektrischer Heizelemente oder eines externen Ofens. Das Material im Inneren kommt niemals mit den Verbrennungsprodukten in Kontakt, was für Anwendungen mit hoher Reinheit unerlässlich ist, bei denen eine Kontamination vermieden werden muss.

Wichtige Anwendungen und Materialumwandlungen

Die Hauptfunktion eines Drehrohrofens besteht darin, spezifische physikalische und chemische Veränderungen an einem Material zu bewirken. Diese Transformationen sind der Grund für seine weite Verbreitung in der Schwerindustrie.

Kalzinierung: Das chemische Arbeitspferd

Die Kalzinierung ist ein Hochtemperaturprozess, der eine flüchtige Komponente austreibt oder eine chemische Zersetzung bewirkt. Das bekannteste Beispiel ist die Zementherstellung, bei der Kalkstein (Kalziumkarbonat) in einem Ofen erhitzt wird, um Kalk (Kalziumoxid) zu erzeugen.

Sinterung und Agglomeration

Die Sinterung nutzt Wärme, um feine Pulver zu einer festen, porösen Masse zu verschmelzen, ohne sie vollständig zu schmelzen. Dieser Prozess stärkt Materialien und wird in der Metallurgie sowie bei der Herstellung von Keramik und Leichtzuschlagstoffen eingesetzt.

Trocknung und Verflüchtigung

Bei niedrigeren Temperaturen fungiert ein Drehrohrofen als äußerst effizienter Industrietrockner. Seine Taumelwirkung und sein hoher Durchsatz sind ideal, um Feuchtigkeit aus Mineralien, Erzen, Schlämmen und anderen Schüttgütern zu entfernen.

Verständnis der Kompromisse und Designüberlegungen

Obwohl leistungsstark, sind Drehrohröfen keine universelle Lösung. Ihr Design und Betrieb beinhalten kritische Kompromisse, die Effizienz, Kosten und Produktqualität beeinflussen.

Direkt befeuerte vs. indirekt befeuerte Öfen

Die Wahl zwischen den Heizmethoden ist ein grundlegender Kompromiss. Die direkte Befeuerung bietet eine überlegene thermische Effizienz und einen höheren Durchsatz, birgt aber das Risiko einer Produktkontamination durch die Brennstoffquelle. Die indirekte Befeuerung garantiert Produktreinheit, ist aber weniger energieeffizient und durch die Temperaturbeständigkeit des äußeren Mantelmaterials begrenzt.

Verweilzeit des Materials

Die „Verweilzeit“ – wie lange das Material im Ofen verbleibt – ist ein entscheidender Betriebsparameter. Sie wird durch die Drehgeschwindigkeit des Ofens, seinen Neigungswinkel und die Zufuhrrate gesteuert. Die Erreichung der korrekten Verweilzeit ist unerlässlich, um sicherzustellen, dass die gewünschte chemische Reaktion oder physikalische Veränderung vollständig abgeschlossen ist.

Energie- und Kapitalkosten

Drehrohröfen sind massive Industrieanlagen. Sie stellen eine erhebliche Kapitalinvestition dar und sind im Betrieb extrem energieintensiv und oft der größte Energieverbraucher in einer gesamten Anlage.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Ofenkonfiguration hängt vollständig von dem zu verarbeitenden Material und dem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Massengütern mit hohem Volumen liegt (z. B. Zement oder Mineralien): Ein großer, direkt befeuerter Ofen ist aufgrund seiner unübertroffenen thermischen Effizienz und seines Durchsatzes die optimale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Synthese von hochreinen Materialien liegt (z. B. Spezialchemikalien oder fortschrittliche Keramiken): Ein indirekt befeuerter Ofen ist notwendig, um eine Kontamination durch Verbrennungsprodukte zu verhindern, selbst auf Kosten einer geringeren Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf der Trocknung oder der Entfernung von Feuchtigkeit liegt: Ein direkt befeuerter Ofen mit niedrigerer Temperatur bietet oft die kostengünstigste und effizienteste Lösung für die Handhabung großer Mengen feuchter Materialien.

Letztendlich bleibt der Drehrohrofen ein Eckpfeiler der modernen Industrie, da er eine zuverlässige, kontinuierliche und skalierbare Methode zur präzisen Gestaltung der Eigenschaften von Rohstoffen bietet.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernfunktion | Kontinuierliche thermische Verarbeitung von Feststoffen durch Neigung, Rotation und Wärmeübertragung. |

| Wichtige Anwendungen | Kalzinierung (z. B. Zementherstellung), Sinterung, Trocknung und Verflüchtigung. |

| Heizmethoden | Direkt befeuert (hohe Effizienz, Kontaminationsrisiko) und indirekt befeuert (hohe Reinheit, geringere Effizienz). |

| Vorteile | Gleichmäßige Erwärmung, Skalierbarkeit, kontinuierlicher Betrieb und hoher Durchsatz für den industriellen Einsatz. |

| Überlegungen | Energieintensiv, hohe Kapitalkosten, erfordert präzise Steuerung der Verweilzeit und Temperatur. |

Erzielen Sie Präzision in Ihren thermischen Prozessen mit KINTEK

KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob in der Zement-, Keramik- oder Spezialchemiebranche, unsere Expertise gewährleistet eine effiziente, kontaminationsfreie Verarbeitung, die auf Ihre Ziele zugeschnitten ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre industriellen thermischen Anwendungen optimieren und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen