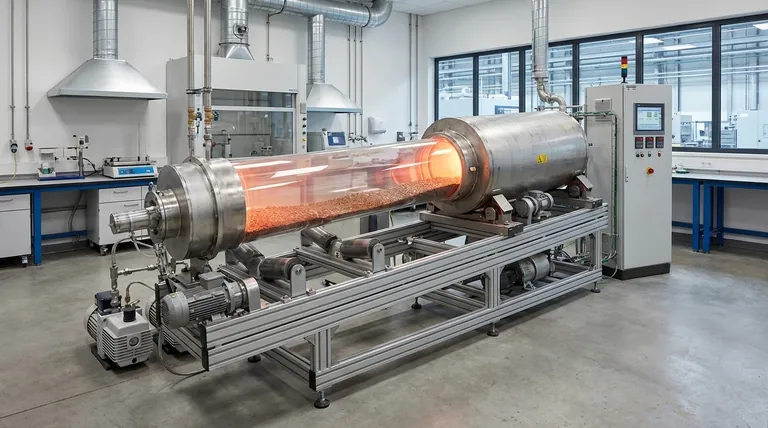

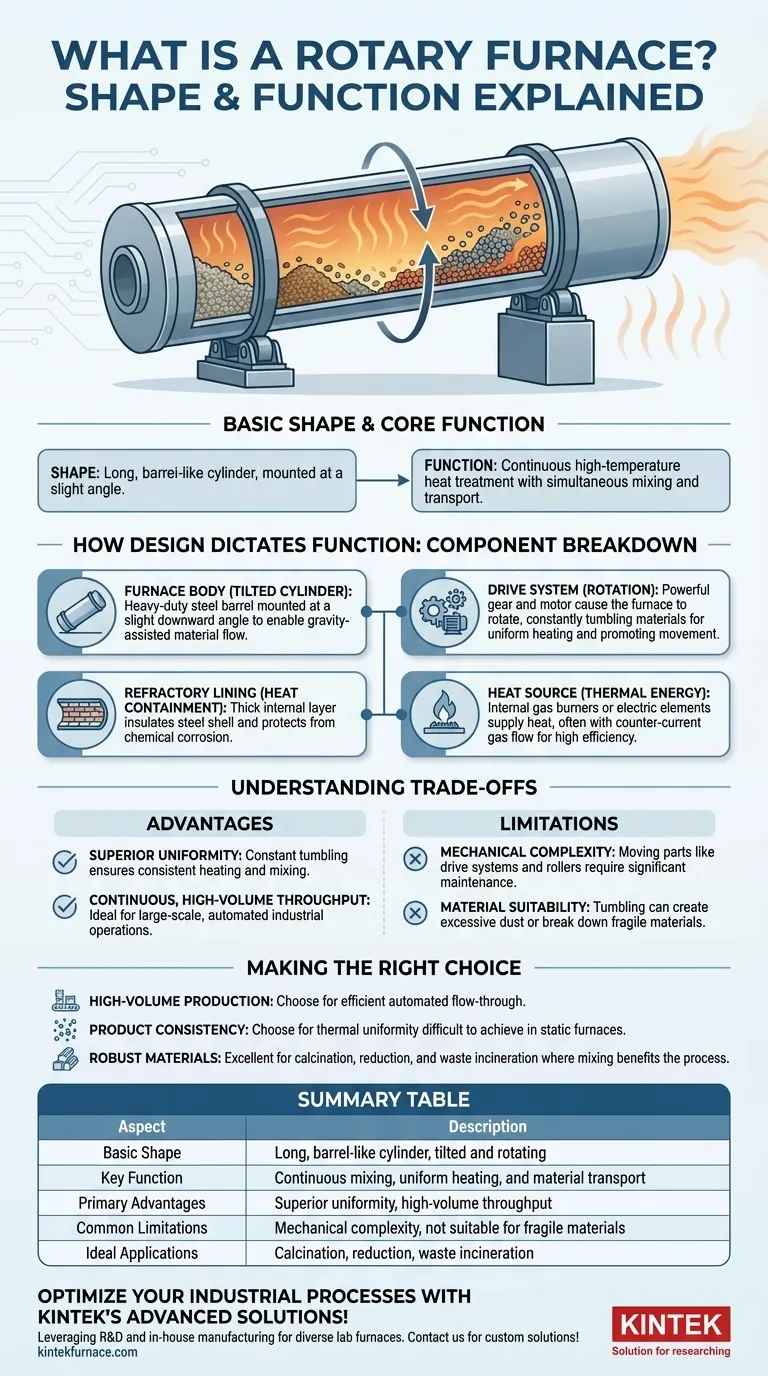

Im Kern ist ein Drehrohrofen eine industrielle pyrochemische Vorrichtung, die für die kontinuierliche Hochtemperatur-Wärmebehandlung konzipiert ist. Seine Grundform ist ein langer, fassartiger Zylinder oder Rohr, der leicht geneigt montiert ist und sich um seine Längsachse dreht. Dieses Design ermöglicht es, Materialien zu erhitzen, während sie gleichzeitig gemischt und von einem Ende zum anderen transportiert werden.

Das entscheidende Merkmal eines Drehrohrofens ist seine Form und Bewegung. Der geneigte, rotierende Zylinder ist nicht nur ein Behälter; er ist ein ausgeklügeltes System, das darauf ausgelegt ist, dass Materialien kontinuierlich gemischt, gleichmäßig erhitzt und effizient durch einen Prozess bewegt werden.

Wie das Design die Funktion bestimmt

Die Effektivität eines Drehrohrofens ergibt sich aus der direkten Beziehung zwischen seinen Komponenten und seinem Betriebszweck. Das Verständnis dieser Teile zeigt, warum er für viele industrielle Prozesse eine bevorzugte Lösung ist.

Der Ofenkörper: Ein geneigter Zylinder

Der Hauptkörper des Ofens ist ein langer, zylindrischer Zylinder, der aus einer robusten Stahlplatte gefertigt ist. Seine Länge kann je nach spezifischer Anwendung stark variieren und manchmal mehrere hundert Meter erreichen.

Entscheidend ist, dass der gesamte Zylinder in einem leichten Abwärtswinkel montiert ist. Diese Neigung ist für seinen Betrieb grundlegend.

Das Antriebssystem: Ermöglicht die Rotation

Ein leistungsstarkes Antriebszahnrad- und Motorsystem bewirkt, dass sich der gesamte Ofenkörper mit einer kontrollierten, oft variablen Geschwindigkeit dreht. Diese Rotation ist zentral für die Funktion des Ofens.

Erstens wirbelt und mischt er das Material im Inneren ständig. Dies gewährleistet, dass alle Partikel gleichmäßig der Wärmequelle ausgesetzt sind, wodurch Hot Spots verhindert und eine konsistente Reaktion oder Umwandlung gefördert wird.

Zweitens bewirkt die Kombination aus Rotation und der Neigung des Ofens, dass sich das Material allmählich vom höheren Zufuhrende zum tieferen Austragsende bewegt, was einen kontinuierlichen Prozessfluss ermöglicht.

Die feuerfeste Auskleidung: Die Wärme einschließen

Die Innenseite des Stahlzylinders ist mit einer dicken Schicht aus feuerfestem Material ausgekleidet, wie z.B. speziellen Ziegeln, Gießbeton oder anderen formbaren Substanzen.

Diese Auskleidung dient zwei entscheidenden Zwecken: Sie isoliert die Stahlhülle vor den extremen Innentemperaturen und schützt die Struktur vor chemischer Korrosion durch die Prozessmaterialien.

Die Wärmequelle: Liefert thermische Energie

Die Wärme wird von einer internen Quelle geliefert, typischerweise leistungsstarken Gasbrennern oder elektrischen Heizelementen, die im Ofen positioniert sind.

Heiße Gase strömen oft im Gegenstrom – entgegen der Materialflussrichtung. Dieses Design ist hocheffizient, da die heißesten Gase das am meisten verarbeitete Material nahe dem Austragsende behandeln, während die kühleren, austretenden Gase das am Zufuhrende eintretende Rohmaterial vorwärmen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Drehrohrofen-Design keine universelle Lösung. Seine Vorteile werden durch spezifische betriebliche Einschränkungen ausgeglichen.

Vorteil: Überlegene Gleichmäßigkeit

Der Hauptvorteil eines Drehrohrofens ist die außergewöhnlich gleichmäßige Erwärmung und Mischung, die er bietet. Die konstante Taumelbewegung ist unübertroffen, um sicherzustellen, dass jeder Teil der Materialladung die gleiche Behandlung erhält, was zu einer hohen Produktkonsistenz führt.

Vorteil: Kontinuierlicher Durchsatz mit hohem Volumen

Der automatisierte, schwerkraftunterstützte Materialfluss macht Drehrohröfen ideal für große, kontinuierliche Industrieanlagen. Sie können große Materialmengen mit minimalem manuellen Eingriff verarbeiten.

Einschränkung: Mechanische Komplexität

Ein Drehrohrofen ist eine große, schwere, sich bewegende Ausrüstung. Die Antriebssysteme, Stützrollen und Dichtungen, die für den Betrieb des rotierenden Zylinders erforderlich sind, sind komplex, erfordern erhebliche Wartung und können Fehlerquellen sein.

Einschränkung: Materialeignung

Die Taumelbewegung kann für bestimmte Materialien nachteilig sein. Sie kann bei feinen Pulvern übermäßige Staubentwicklung verursachen oder zerbrechliche, agglomerierte Materialien zerbrechen. Der Prozess muss auf ein Material abgestimmt sein, das der mechanischen Beanspruchung der Rotation standhält.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen Drehrohrofen hängt davon ab, das Bedürfnis nach Gleichmäßigkeit und Durchsatz mit der Beschaffenheit Ihres Materials und der Betriebskapazität in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf einer kontinuierlichen Produktion mit hohem Volumen liegt: Das automatisierte Durchlaufdesign eines Drehrohrofens macht ihn zu einer der effizientesten verfügbaren Optionen.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Die konstante Misch- und Taumelbewegung bietet ein Maß an thermischer Gleichmäßigkeit, das in statischen Öfen schwer zu erreichen ist.

- Wenn Sie robuste Materialien verarbeiten, die vom Mischen profitieren: Ein Drehrohrofen ist eine ausgezeichnete Wahl für Prozesse wie Kalzinierung, Reduktion oder Abfallverbrennung, bei denen das Taumeln die Reaktionseffizienz verbessert.

Letztendlich ist der Drehrohrofen ein Paradebeispiel dafür, wie die Form der Funktion folgt, wobei seine zylindrische Form und seine Rotationsbewegung perfekt konstruiert sind, um die Herausforderung der gleichmäßigen, kontinuierlichen Erwärmung zu lösen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Grundform | Langer, fassartiger Zylinder, geneigt und rotierend |

| Schlüsselfunktion | Kontinuierliches Mischen, gleichmäßiges Erwärmen und Materialtransport |

| Hauptvorteile | Überlegene Gleichmäßigkeit, hoher Durchsatz |

| Häufige Einschränkungen | Mechanische Komplexität, nicht geeignet für zerbrechliche Materialien |

| Ideale Anwendungen | Kalzinierung, Reduktion, Abfallverbrennung |

Optimieren Sie Ihre industriellen Prozesse mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Drehrohr-, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke, tiefgreifende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle