Bei der Hochtemperatur-Materialverarbeitung ist ein Drehrohrofen ein spezialisiertes Gerät, das für die kontinuierliche Behandlung von losen, körnigen Materialien entwickelt wurde. Er besteht aus einem langen, zylindrischen Rohr, das sich um seine Achse dreht und leicht geneigt ist, wodurch Schwerkraft und Bewegung genutzt werden, um Materialien von einem Einlass zu einem Auslass zu mischen und zu transportieren, wodurch eine außergewöhnlich gleichmäßige Erwärmung gewährleistet wird.

Der Hauptzweck eines Drehrohrofens ist nicht nur das Erhitzen von Material, sondern dies kontinuierlich und gleichmäßig zu tun. Sein rotierendes, geneigtes Design ist darauf ausgelegt, Schüttgüter beim Durchgang durch den Ofen zu taumeln und zu mischen, was eine gleichmäßige Verarbeitung garantiert, die in einem statischen System unmöglich zu erreichen ist.

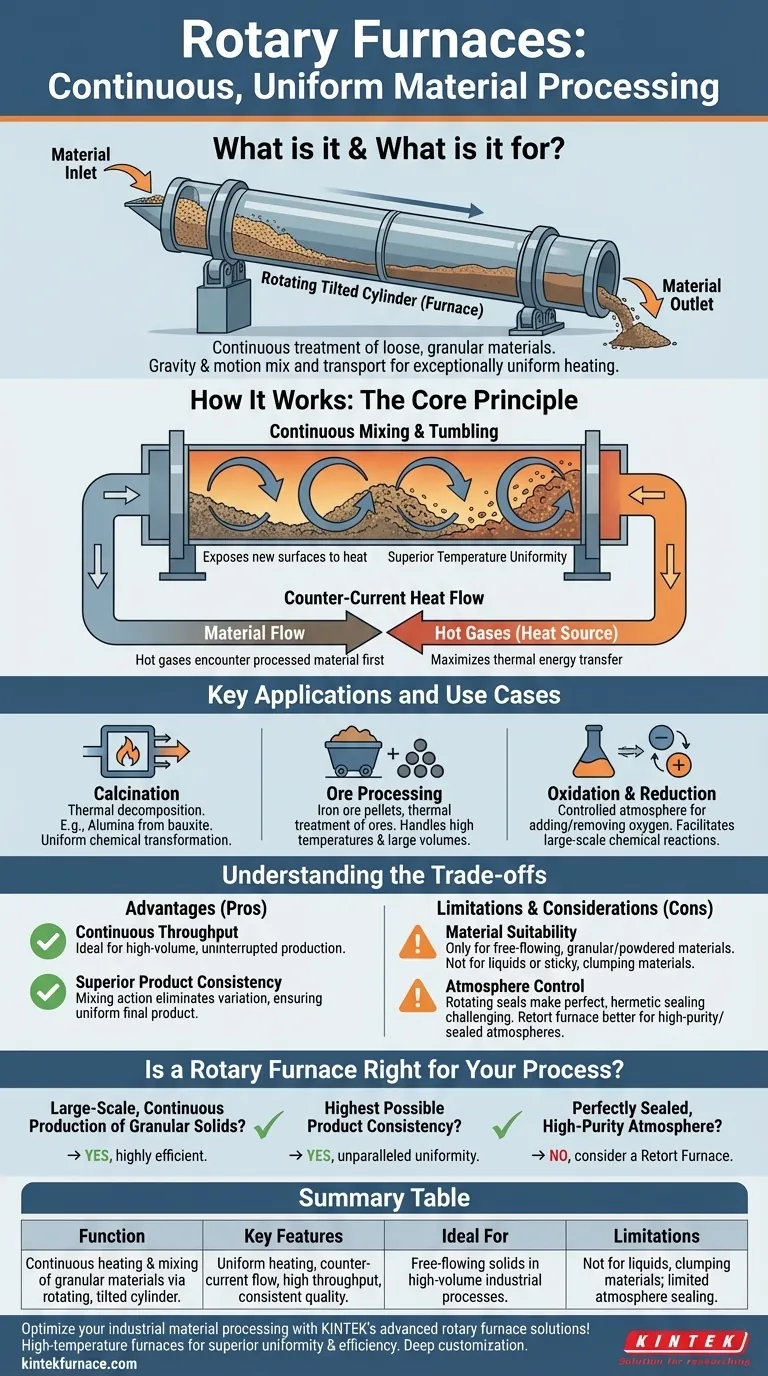

Das Kernprinzip: Wie ein Drehrohrofen funktioniert

Die Effektivität eines Drehrohrofens beruht auf seinem einfachen, aber leistungsstarken mechanischen Design. Das Zusammenspiel von Rotation, Neigung und Wärmestrom schafft eine hocheffiziente Verarbeitungsumgebung.

Der rotierende, geneigte Zylinder

Der Ofen ist im Wesentlichen ein großes, tonnenförmiges Rohr, das sich langsam um seine Längsachse dreht.

Dieser Zylinder ist in einem leichten Winkel zur Horizontalen installiert. Diese Neigung ist entscheidend, da sie sicherstellt, dass das Material, das am oberen Ende eingeführt wird, beim Drehen des Ofens allmählich zum unteren Ende wandert.

Der Vorteil der kontinuierlichen Mischung

Während sich der Zylinder dreht, wird das Material im Inneren kontinuierlich angehoben und gewirbelt. Diese Aktion, ähnlich wie Kleidung in einem Trockner, setzt ständig neue Oberflächen der Wärmequelle aus.

Diese Taumelbewegung ist der Schlüssel zur Erzielung einer überragenden Temperaturgleichmäßigkeit. Sie verhindert Hotspots und stellt sicher, dass jedes Partikel die gleiche thermische Behandlung erfährt, was zu einem sehr konsistenten Endprodukt führt.

Gegenstrom-Wärmestrom

Bei den meisten Ausführungen wird Wärme durch heiße Gase zugeführt, die in entgegengesetzter Richtung zum Material strömen. Dies wird als Gegenstrom bezeichnet.

Diese Methode ist hocheffizient. Die heißesten Gase treffen auf das am weitesten verarbeitete Material in der Nähe des Austragsendes, während die kühleren, austretenden Gase das frische Material am Einlass vorwärmen, wodurch der Wärmeenergietransfer maximiert wird.

Schlüsselanwendungen und Anwendungsfälle

Das Design eines Drehrohrofens macht ihn ideal für bestimmte industrielle Prozesse, die von einem kontinuierlichen Durchsatz und einer gleichmäßigen Erwärmung von Feststoffen profitieren.

Kalzinierung

Kalzinierung ist ein thermischer Zersetzungsprozess, der zur Umwandlung von Materialien verwendet wird. Ein Drehrohrofen ist hierfür hervorragend geeignet, beispielsweise bei der Herstellung von Aluminiumoxid aus Bauxit.

Das kontinuierliche Mischen stellt sicher, dass die chemische Umwandlung im gesamten Schüttgut gleichmäßig erfolgt.

Erzaufbereitung

Die Herstellung von Eisenerzpellets und die thermische Behandlung anderer Erze sind häufige Anwendungen.

Die Fähigkeit des Ofens, hohe Temperaturen zu verarbeiten und große Mengen zu behandeln, macht ihn zu einem Eckpfeiler der Metall- und Bergbauindustrie.

Oxidation und Reduktion

Prozesse, die das Hinzufügen oder Entfernen von Sauerstoff aus einem Material erfordern, können in einem Drehrohrofen effektiv durchgeführt werden.

Die Atmosphäre im Ofen kann gesteuert werden, um eine oxidierende oder reduzierende Umgebung zu schaffen, was diese chemischen Reaktionen in großem Maßstab ermöglicht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Drehrohrofen ein Spezialwerkzeug. Das Verständnis seiner Vorteile und Einschränkungen ist entscheidend für die richtige Anwendung.

Vorteil: Kontinuierlicher Durchsatz

Der wichtigste Vorteil ist seine Eignung für die kontinuierliche Produktion großer Mengen. Im Gegensatz zu einem Chargenofen, der beladen und entladen werden muss, arbeitet ein Drehrohrofen unterbrechungsfrei.

Dies macht ihn ideal für Industrieanlagen, in denen eine konstante Leistung ein primärer wirtschaftlicher Faktor ist.

Vorteil: Überlegene Produktkonsistenz

Die inhärente Mischwirkung eliminiert praktisch Prozessschwankungen. Das Ergebnis ist ein Endprodukt mit einem Grad an Gleichmäßigkeit, den statische Chargenöfen nicht erreichen können.

Einschränkung: Materialeignung

Drehrohröfen sind für rieselfähige, körnige oder pulverförmige Materialien konzipiert.

Sie sind nicht geeignet für Flüssigkeiten, große Einzelobjekte oder Materialien, die klebrig werden und zum Verklumpen neigen, da dies den Fluss und die Rotation behindern würde.

Überlegung: Atmosphäresteuerung

Obwohl ein Drehrohrofen eine kontrollierte Atmosphäre verwalten kann, macht sein Design mit rotierenden Dichtungen es schwierig, eine perfekte, hermetische Abdichtung zu erreichen.

Für Prozesse, die eine extrem reine oder spezifisch abgedichtete Atmosphäre erfordern (wie Vakuum oder hochreines Inertgas), ist ein Retortenofen oft eine besser geeignete Alternative, da sein Hauptmerkmal eine abgedichtete Kammer ist.

Ist ein Drehrohrofen das Richtige für Ihren Prozess?

Die Wahl der richtigen Ofentechnologie hängt ganz von Ihrem Material, Ihrem Umfang und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Produktion von körnigen Feststoffen liegt: Ein Drehrohrofen ist eine der effizientesten und effektivsten Technologien, die zur Verfügung stehen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Produktkonsistenz liegt: Die Taumel- und Mischbewegung eines Drehrohrofens bietet eine unübertroffene Temperaturgleichmäßigkeit für Schüttgüter.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unter einer perfekt abgedichteten, hochreinen Atmosphäre liegt: Sie sollten einen Retortenofen in Betracht ziehen, der speziell für diesen Zweck entwickelt wurde.

Letztendlich befähigt Sie das Verständnis dieser Technologie, das richtige Werkzeug für die Herstellung eines konsistenten, hochwertigen Produkts im industriellen Maßstab auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Funktion | Kontinuierliches Erhitzen und Mischen von körnigen Materialien mittels eines rotierenden, geneigten Zylinders |

| Hauptmerkmale | Gleichmäßige Erwärmung, Gegenstrom-Wärmestrom, hoher Durchsatz, konstante Produktqualität |

| Häufige Anwendungen | Kalzinierung (z.B. Aluminiumoxidproduktion), Erzverarbeitung (z.B. Eisenpellets), Oxidation/Reduktion |

| Ideal für | Rieselfähige Feststoffe in großvolumigen Industrieprozessen |

| Einschränkungen | Nicht geeignet für Flüssigkeiten, große Objekte oder Materialien, die verklumpen; begrenzte Atmosphärenabdichtung |

Optimieren Sie Ihre industrielle Materialverarbeitung mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch den Einsatz von außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen, einschließlich Drehrohröfen, die für überragende Gleichmäßigkeit und Effizienz ausgelegt sind. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Produktionskonsistenz und Ihren Umfang verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung