Im Wesentlichen ist ein Porzellanbrennofen ein Hochtemperaturofen, der in Dentallaboren verwendet wird, um Keramikmaterialien in dauerhafte und lebensechte Zahnrestaurationen zu verwandeln. Seine Hauptaufgabe ist es, Materialien wie Porzellan zu brennen und zu sintern, Partikel miteinander zu verschmelzen, um starke, maßgefertigte Prothesen wie Kronen, Veneers und Brücken zu schaffen, die genau zu den natürlichen Zähnen eines Patienten passen.

Der Porzellanbrennofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, das die Lücke zwischen rohem Keramikmaterial und einer fertigen, biokompatiblen Zahnrestauration schließt. Er ermöglicht die kontrollierte Fusion – oder das Sintern –, die sowohl die ästhetische Schönheit als auch die strukturelle Integrität liefert, die für die moderne Zahnmedizin erforderlich sind.

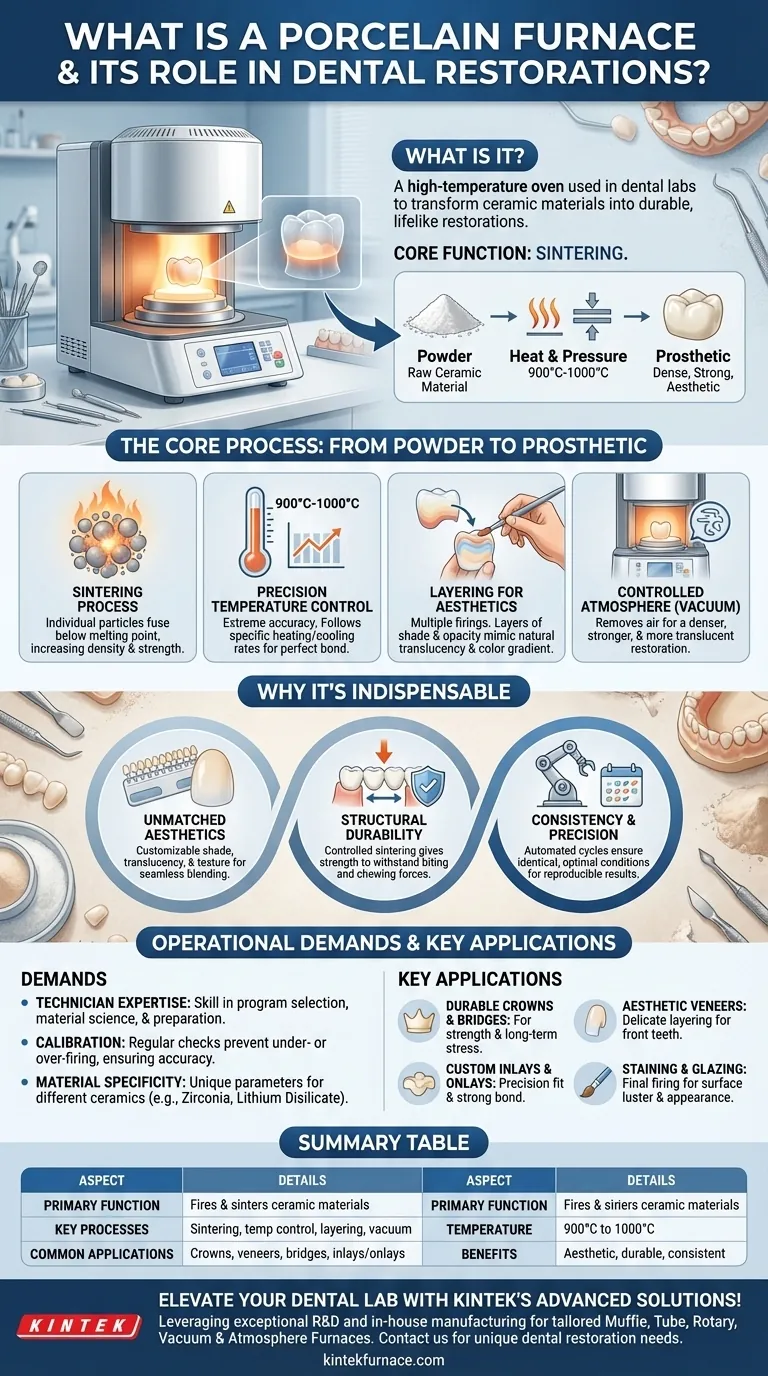

Die Kernfunktion: Vom Pulver zur Prothese

Der wahre Wert eines Porzellanbrennofens liegt in seiner Fähigkeit, einen hochkontrollierten thermischen Prozess auszuführen. Dieser Prozess verwandelt eine zerbrechliche, kreidige Keramik in ein dichtes, porenfreies und robustes Endprodukt.

Der Sinterprozess

Sintern ist der grundlegende Prozess. Der Ofen erhitzt das Keramikmaterial auf eine Temperatur knapp unterhalb seines Schmelzpunktes, wodurch die einzelnen Partikel miteinander verschmelzen. Dies erhöht die Dichte und Festigkeit der Restauration erheblich.

Präzise Temperaturkontrolle

Diese Öfen arbeiten mit extremer Genauigkeit und steuern oft Temperaturen zwischen 900 °C und 1000 °C. Sie folgen vorprogrammierten Brennzyklen mit spezifischen Aufheiz-, Halte- und Abkühlraten, um sicherzustellen, dass das Porzellan perfekt mit seiner Unterstruktur verbunden wird, ohne zu reißen oder sich zu verziehen.

Schichtung für natürliche Ästhetik

Eine einzelne Restauration kann mehrere Brände durchlaufen. Ein Zahntechniker trägt gekonnt Schichten von Porzellan in verschiedenen Farbtönen und Opazitäten auf, um die natürliche Transluzenz und den Farbverlauf eines echten Zahns nachzuahmen. Jede Schicht wird separat gebrannt, um ein endgültiges, lebensechtes Aussehen zu erzielen.

Schaffung einer kontrollierten Atmosphäre

Viele fortschrittliche Öfen erzeugen während des Brennzyklus ein Vakuum. Dies entfernt Luft und Verunreinigungen zwischen den Porzellanpartikeln, was zu einer dichteren, stärkeren und transparenteren Endrestauration führt.

Warum der Ofen unverzichtbar ist

Die Qualität einer endgültigen Krone, eines Veneers oder einer Brücke hängt direkt von der Präzision des Brennprozesses ab. Der Ofen ist das entscheidende Werkzeug, um die erforderlichen klinischen und ästhetischen Standards zu erreichen.

Sicherstellung einer unvergleichlichen Ästhetik

Der Ofen ermöglicht es Technikern, den Farbton, die Transluzenz und die Oberflächentextur einer Restauration anzupassen. Dies gewährleistet, dass das Endprodukt nahtlos mit den umgebenden Zähnen des Patienten verschmilzt und praktisch nicht von einem natürlichen Zahn zu unterscheiden ist.

Garantie der strukturellen Haltbarkeit

Der kontrollierte Sinterprozess verleiht einer Keramikrestauration ihre Stärke und Langlebigkeit. Eine richtig gebrannte Krone kann den erheblichen Kau- und Beißkräften jahrelang standhalten, was sie zu einer zuverlässigen und langlebigen Lösung macht.

Lieferung von Konsistenz und Präzision

Moderne Porzellanbrennöfen sind mit programmierbaren Brennzyklen für verschiedene Arten von Keramikmaterialien ausgestattet. Diese Automatisierung stellt sicher, dass jede Restauration unter identischen, optimalen Bedingungen gebrannt wird, was Tag für Tag zu konsistenten und reproduzierbaren Ergebnissen führt.

Verständnis der betrieblichen Anforderungen

Obwohl unerlässlich, ist ein Porzellanbrennofen ein komplexes Werkzeug, dessen effektiver Betrieb Fachwissen und Sorgfalt erfordert. Seine Leistung ist nur so gut wie der Techniker und die dahinter stehenden Prozesse.

Die entscheidende Rolle des Technikers

Der Ofen ist kein "einstellen und vergessen"-Gerät. Die Fähigkeit des Zahntechnikers, das richtige Programm auszuwählen, die Keramik vorzubereiten und die Materialwissenschaft zu verstehen, ist entscheidend für ein erfolgreiches Ergebnis.

Kalibrierung ist nicht verhandelbar

Um die Temperaturgenauigkeit zu gewährleisten, müssen Öfen regelmäßig kalibriert werden. Ein unkalibrierter Ofen kann zu untergebrannten (schwachen) oder übergebrannten (spröden oder verzogenen) Restaurationen führen, wodurch der gesamte Arbeitsablauf beeinträchtigt wird.

Materialspezifische Anforderungen

Verschiedene Dental-Keramiken, wie Feldspatporzellan, Lithiumdisilikat oder Zirkonoxid, haben einzigartige Brennparameter. Der Ofen und der Techniker müssen diese Vielseitigkeit beherrschen, da ein Einheitsansatz zum Scheitern führen würde.

Schlüsselanwendungen in der Zahnprothetik

Der Porzellanbrennofen ist ein vielseitiges Arbeitstier, das für die Herstellung fast aller festsitzenden Keramikrestaurationen von zentraler Bedeutung ist.

- Wenn Ihr Ziel eine dauerhafte Krone oder Brücke ist: Die Fähigkeit des Ofens, Keramik zu sintern, bietet die wesentliche Festigkeit, die erforderlich ist, um langfristigen funktionellen Belastungen standzuhalten.

- Wenn Ihr Ziel ein hochästhetisches Veneer ist: Der Ofen ermöglicht die feine Schichtung und Farbanpassung, die für ein nahtloses und natürlich aussehendes Ergebnis an den Frontzähnen erforderlich ist.

- Wenn Ihr Ziel ein individuelles Inlay oder Onlay ist: Seine Präzision gewährleistet eine perfekte Passform und starke Bindung, wodurch ein Teil eines Zahns mit einem dauerhaften und ästhetischen Material wiederhergestellt wird.

- Wenn Ihr Ziel individuelle Bemalung und Glasur ist: Der letzte Brennzyklus wird verwendet, um Oberflächenfärbungen und eine Glasur aufzutragen, die den Glanz und das endgültige Aussehen des Zahns perfektionieren.

Letztendlich ist der Porzellanbrennofen die Eckpfeilertechnologie, die die moderne, ästhetische restaurative Zahnmedizin ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Funktion | Brennt und sintert Keramikmaterialien für Zahnrestaurationen |

| Schlüsselprozesse | Sintern, präzise Temperaturkontrolle, Schichtung, Vakuumatmosphäre |

| Temperaturbereich | 900°C bis 1000°C |

| Häufige Anwendungen | Kronen, Veneers, Brücken, Inlays/Onlays, individuelle Bemalung und Glasur |

| Vorteile | Ästhetische Anpassung, strukturelle Haltbarkeit, Konsistenz der Ergebnisse |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch exzellente Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Zahnrestaurationen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre prothetischen Ergebnisse verbessern und Ihren Arbeitsablauf optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen