Im Bereich der restaurativen Zahnheilkunde ist ein Porzellanofen ein Hochtemperaturofen, der in Dentallaboren zur Herstellung langlebiger und ästhetischer Zahnersatzteile verwendet wird. Seine Hauptfunktion besteht darin, zahnmedizinische Keramikmaterialien, oft in Pulverform, durch einen präzise gesteuerten Erhitzungsprozess in feste, lebensecht aussehende Restaurationen wie Kronen, Brücken und Veneers umzuwandeln.

Ein Porzellanofen ist nicht nur eine Heizung; er ist ein Präzisionsinstrument, das für die moderne Zahnheilkunde unerlässlich ist. Er ermöglicht es Technikern, die physikalischen Eigenschaften und ästhetischen Qualitäten von Keramikmaterialien zu steuern und so aus Rohpulver funktionale und natürlich aussehende Zahnrestaurationen zu fertigen.

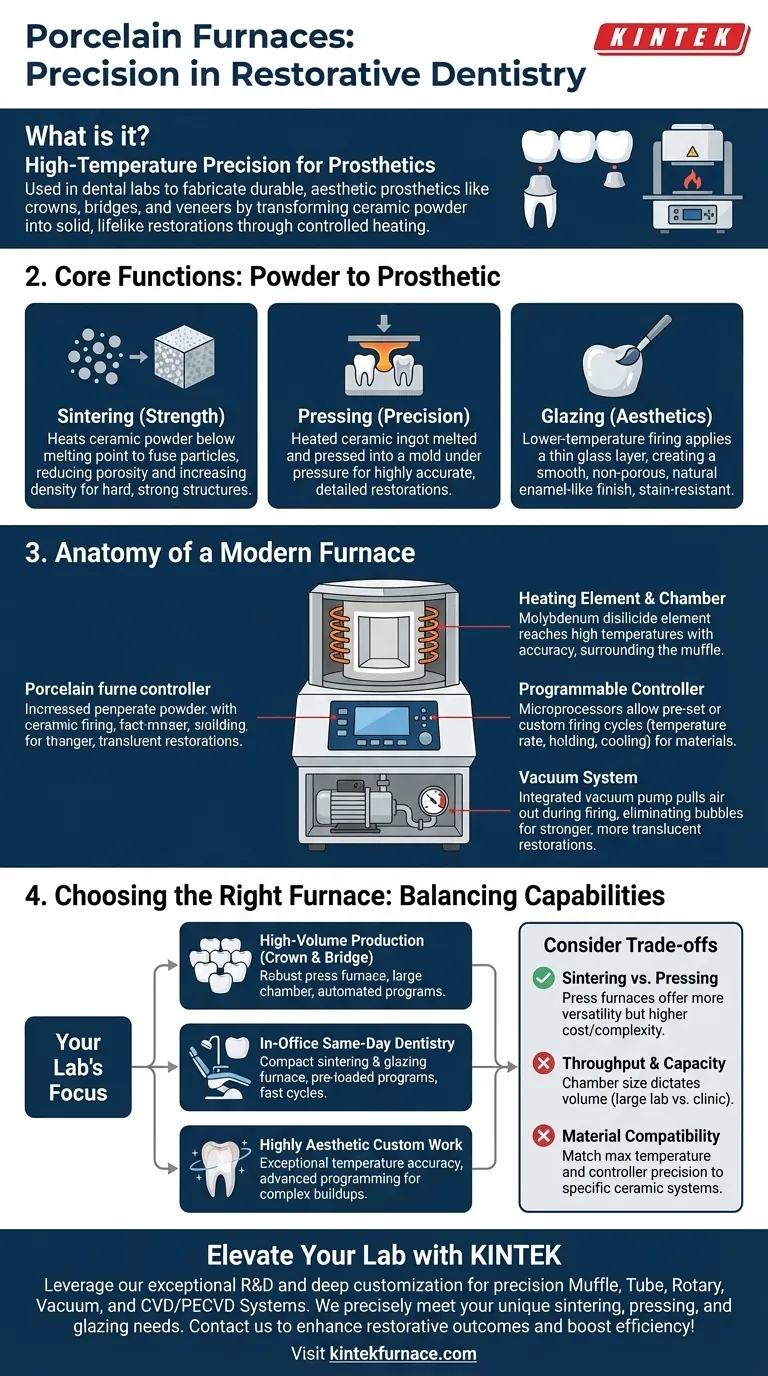

Die Kernfunktion: Umwandlung von Pulver in Prothesen

Ein Porzellanofen führt mehrere kritische thermische Prozesse durch. Jeder einzelne ist darauf ausgelegt, das Keramikmaterial auf molekularer Ebene zu manipulieren, um ein spezifisches Ergebnis für die endgültige Restauration zu erzielen.

Sintern: Die Grundlage der Festigkeit

Das Sintern ist der grundlegende Prozess. Der Ofen erhitzt das Keramikpulver auf eine Temperatur knapp unterhalb seines Schmelzpunkts.

Dies bewirkt, dass die einzelnen Partikel miteinander verschmelzen, wodurch die Porosität drastisch reduziert und die Dichte des Materials erhöht wird. Das Ergebnis ist eine harte, starke Struktur, die den Kaubewegungen standhält.

Pressen: Erzielung anatomischer Präzision

Viele moderne Öfen verfügen auch über Pressfunktionen. Bei diesem Verfahren wird ein erhitzter Keramikrohling geschmolzen und dann unter Druck in eine Form „gepresst“.

Diese Methode eignet sich ideal für die Herstellung hochpräziser und detaillierter Restaurationen wie Vollkeramikkronen und Inlays und gewährleistet eine perfekte Passform für den Patienten.

Glasieren: Der letzte ästhetische Schliff

Das Glasieren ist ein abschließender Brennvorgang bei niedrigerer Temperatur. Eine dünne Glasschicht wird auf die gesinterte Restauration aufgetragen und gebrannt.

Dies erzeugt eine glatte, porenfreie und glänzende Oberfläche, die das Aussehen des natürlichen Zahnschmelzes imitiert und die Restauration gleichzeitig fleckenresistenter und biokompatibler macht.

Anatomie eines modernen Porzellanofens

Das Verständnis der Schlüsselkomponenten eines Ofens zeigt, warum er eher ein Präzisionsgerät als ein einfacher Ofen ist.

Das Heizelement und die Kammer

Das Herzstück des Ofens ist das Heizelement, das oft aus Materialien wie Molybdändisilizid besteht, die extrem hohe Temperaturen mit großer Genauigkeit erreichen und halten können. Dieses Element umgibt eine Muffel oder Heizzkammer, in die die Restaurationen eingelegt werden.

Die programmierbare Steuerung

Moderne Öfen werden von hochentwickelten Mikroprozessoren gesteuert. Techniker können voreingestellte Programme für bestimmte Materialien ausführen oder benutzerdefinierte Brennzyklen erstellen, um die Geschwindigkeit der Temperaturerhöhung, Haltezeiten und Abkühlung zu steuern.

Das Vakuumsystem

Ein entscheidendes Merkmal ist die integrierte Vakuumpumpe. Beim Brennen von Keramiken unter Vakuum wird die Luft zwischen den Keramikpartikeln herausgezogen, bevor diese verschmelzen. Dies eliminiert Blasen und Porosität, was zu einer wesentlich stärkeren und durchscheinenderen Restauration führt.

Die Abwägungen verstehen

Die Wahl eines Ofens erfordert eine Abwägung zwischen den Fähigkeiten und den spezifischen Anforderungen eines Dentallabors oder einer Klinik. Nicht alle Öfen sind gleich.

Sinter- vs. Pressfunktionen

Einige Öfen sind ausschließlich für das Sintern und Glasieren konzipiert, während andere kombinierte „Press“-Öfen sind. Ein Pressofen bietet mehr Vielseitigkeit, ist aber oft mit höheren Kosten und größerer Komplexität verbunden.

Durchsatz und Kapazität

Die Größe der Heizzkammer bestimmt, wie viele Restaurationen gleichzeitig gebrannt werden können. Ein Labor mit hohem Produktionsvolumen benötigt einen Ofen mit großer Kapazität, während eine kleinere Praxis eher ein kompaktes, schnelleres Gerät für einzelne Kronen bevorzugt.

Materialverträglichkeit

Verschiedene Keramiksysteme (z. B. Zirkonoxid, Lithiumdisilikat) haben einzigartige Brennanforderungen. Die maximale Temperatur des Ofens und die Genauigkeit seiner Steuerung müssen mit den Materialien kompatibel sein, die Sie verwenden möchten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von der Art der Hauptarbeit geleitet werden, die Ihr Labor oder Ihre Praxis leistet.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Kronen und Brücken in großem Umfang liegt: Ein robuster Pressofen mit großer Brennkammer und wiederholbaren, automatisierten Programmen ist die effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der zahnärztlichen Sofortversorgung in der Praxis liegt: Ein kompakter, benutzerfreundlicher Sinter- und Glasierofen mit vorinstallierten Programmen für gängige Materialblöcke ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf hochästhetischen, individuellen Frontzahnrestaurationen liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Temperaturgenauigkeit und fortschrittlicher Programmierung für komplexe, mehrschichtige Aufbauten und kundenspezifische Glasuren.

Letztendlich ist der Porzellanofen das entscheidende Bindeglied, das die Fähigkeiten eines Technikers und fortschrittliche Materialien in ein erfolgreiches klinisches Ergebnis umsetzt.

Zusammenfassungstabelle:

| Funktion | Schlüsselprozess | Ergebnis |

|---|---|---|

| Sintern | Erhitzen von Keramikpulver unter den Schmelzpunkt | Verschmelzung der Partikel für Festigkeit und reduzierte Porosität |

| Pressen | Schmelzen und Pressen des Keramikrohlings in die Form | Erzeugt präzise, detaillierte Restaurationen wie Kronen |

| Glasieren | Auftragen und Brennen einer Glasschicht bei niedriger Temperatur | Verleiht eine glatte, fleckenresistente, schmelzähnliche Oberfläche |

| Komponente | Beschreibung | Vorteil |

| Heizelement | Molybdändisilizid für hohe Temperaturen | Gewährleistet genaue, kontrollierte Heizzyklen |

| Programmierbare Steuerung | Mikroprozessor für benutzerdefinierte Brennprogramme | Ermöglicht präzise Steuerung von Temperatur und Zeitablauf |

| Vakuumsystem | Entfernt Luft während des Brennens | Eliminiert Blasen für stärkere, durchscheinendere Ergebnisse |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir den unterschiedlichsten Laboren Präzisionswerkzeuge wie Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für das Sintern, Pressen und Glasieren von Zahnkeramiken präzise erfüllen können. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Ergebnisse in der restaurativen Zahnheilkunde verbessern und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten