Die größte Einschränkung eines Heißwand-Vakuumofens ist seine maximale Betriebstemperatur. Da der gesamte Behälter (die Retorte), der das Vakuum enthält, extern beheizt wird, nimmt seine Materialfestigkeit unter der kombinierten Belastung von Hitze und Vakuumdruck ab. Diese grundlegende Designbeschränkung begrenzt Heißwandöfen typischerweise auf eine maximale Temperatur von etwa 1100 °C (2000 °F).

Ein Heißwandofen tauscht hohe Temperaturfähigkeit gegen ein einfacheres, kostengünstigeres Design ein. Das Verständnis dieses zentralen Kompromisses ist entscheidend, wenn man ihn mit seiner Alternative, dem Kaltwandofen, vergleicht.

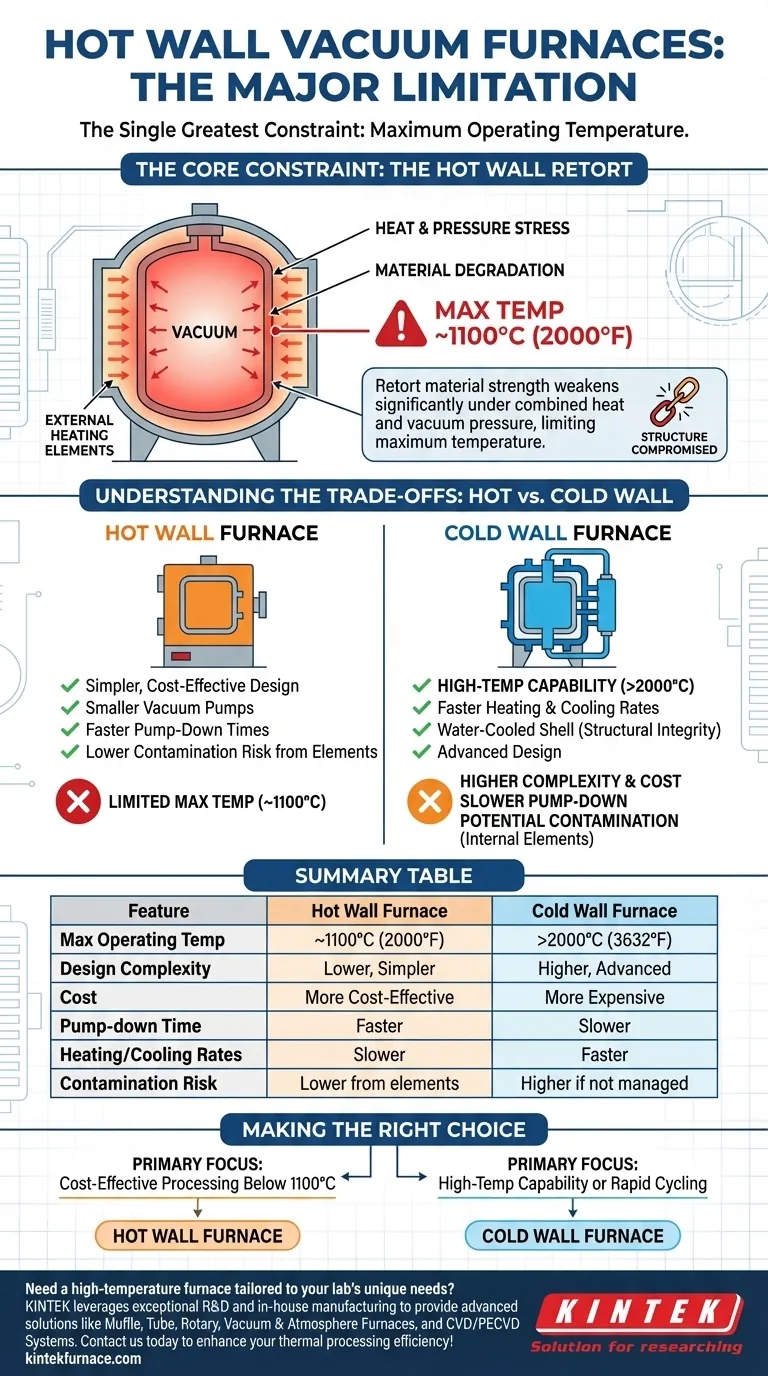

Die Kernbeschränkung: Die Heißwand-Retorte

Das entscheidende Merkmal eines Heißwandofens ist, dass sich die Heizelemente außerhalb des Vakuumgefäßes befinden. Dies hat direkte Auswirkungen auf seine Leistung und physikalischen Grenzen.

Warum die Temperatur begrenzt ist

Bei einem Heißwand-Design muss die Metallretorte dem atmosphärischen Druck von außen standhalten, während sie innen ein Vakuum aufrechterhält und gleichzeitig auf Prozesstemperatur erhitzt wird.

Wenn die Temperatur der Retorte ansteigt, verliert das Metall seine strukturelle Integrität und wird anfällig für Kriechen, Verformung und Ermüdung. Um Sicherheit und lange Betriebslebensdauer zu gewährleisten, muss seine Temperatur unter dem Punkt gehalten werden, an dem das Material signifikant schwächer wird, was bei typischen Legierungen etwa 1100 °C (2000 °F) beträgt.

Wie sich dies von einem Kaltwand-Design unterscheidet

Ein Kaltwand-Vakuumofen löst dieses Problem, indem er das Design umkehrt. Der äußere Vakuumbehälter ist wassergekühlt und bleibt nahe Raumtemperatur, sodass seine strukturelle Festigkeit niemals beeinträchtigt wird.

Die Heizelemente und die Isolierung sind innerhalb dieser kühlen Kammer platziert. Diese Architektur ermöglicht es Kaltwandöfen, viel höhere Temperaturen zu erreichen, oft über 2000 °C (3632 °F), da die einzigen Komponenten, die extremer Hitze ausgesetzt sind, spezialisierte interne Elemente sind, nicht das primäre Druckgefäß selbst.

Die Kompromisse verstehen

Die Temperaturgrenze ist eine große Einschränkung, aber sie macht den Heißwandofen nicht zu einer minderwertigen Wahl. Sie macht ihn lediglich zu einem spezialisierten Werkzeug mit einem ausgeprägten Satz von Vor- und Nachteilen.

Der Vorteil von Einfachheit und Kosten

Heißwandöfen sind im Allgemeinen weniger komplex und kostengünstiger in der Herstellung als ihre Kaltwand-Pendants.

Darüber hinaus wird das Vakuum nur auf das kleine interne Volumen der Retorte gezogen. Dies bedeutet, dass kleinere Vakuumpumpen verwendet werden können, was zu schnelleren Abpumpzeiten und niedrigeren Betriebskosten führt.

Der Leistungsvorteil eines Kaltwandofens

Für Anwendungen, die Temperaturen über 1100 °C erfordern, ist ein Kaltwandofen die einzig praktikable Option.

Sie bieten auch typischerweise schnellere Heiz- und Kühlraten. Das wassergekühlte Gehäuse fungiert als effizienter Kühlkörper und ermöglicht schnellere Temperaturänderungen, was für bestimmte metallurgische Prozesse entscheidend sein kann.

Wartung und Kontamination

Bei einem Heißwandofen sind die Heizelemente vom Prozessumfeld getrennt, was die Wartung vereinfachen und das Kontaminationsrisiko durch die Elemente selbst reduzieren kann.

Bei einem Kaltwand-Design können die internen Heizelemente und die Isolierung manchmal zu Kontaminationsquellen werden, wenn sie nicht richtig gehandhabt werden, was eine zusätzliche Komplexität für den Betrieb mit sich bringt.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl zwischen einem Heiß- und einem Kaltwandofen ist eine direkte Funktion Ihrer spezifischen Prozessanforderungen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Verarbeitung unter 1100 °C (2000 °F) liegt: Ein Heißwandofen ist oft die effizientere, zuverlässigere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf hoher Temperaturbeständigkeit oder schnellem Zyklus liegt: Ein Kaltwandofen ist die notwendige und überlegene Technologie für Ihre Anwendung.

Das Verständnis dieses grundlegenden Designunterschieds ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre spezifischen Wärmebehandlungsanforderungen.

Übersichtstabelle:

| Merkmal | Heißwandofen | Kaltwandofen |

|---|---|---|

| Max. Betriebstemperatur | ~1100 °C (2000 °F) | >2000 °C (3632 °F) |

| Designkomplexität | Niedriger, einfacher | Höher, fortschrittlicher |

| Kosten | Kostengünstiger | Teurer |

| Abpumpzeit | Schneller | Langsamer |

| Heiz-/Kühlraten | Langsamer | Schneller |

| Kontaminationsrisiko | Geringer durch Elemente | Höher, wenn nicht gemanagt |

Benötigen Sie einen Hochtemperaturofen, der auf die individuellen Bedürfnisse Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken und tiefgreifenden Anpassungsmöglichkeiten stellen wir die präzise Abstimmung auf Ihre experimentellen Anforderungen sicher. Kontaktieren Sie uns noch heute, um Ihre thermische Prozesseffizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen