In der Welt der Hochtemperatur-Vakuumöfen bestehen die bedeutendsten Innovationen bei Graphit nicht darin, dieses kritische Material zu ersetzen, sondern es strategisch zu verbessern. Die wichtigsten Fortschritte konzentrieren sich auf zwei Bereiche: die Anwendung von Schutzbeschichtungen zur drastischen Verlängerung der Lebensdauer von Komponenten und die kundenspezifische Konstruktion von Graphitteilen zur Optimierung der Leistung für spezifische Prozesse. Diese Innovationen ermöglichen es den Betreibern, die Grenzen der Effizienz und Haltbarkeit zu erweitören.

Während Graphit bereits der Industriestandard für seine Hochtemperaturbeständigkeit ist, konzentrieren sich moderne Fortschritte darauf, seine betrieblichen Einschränkungen zu überwinden. Durch das Aufbringen spezieller Beschichtungen und die Anpassung von Komponentendesigns können Sie Standardgraphit in ein leistungsstarkes, langlebiges Gut verwandeln, das die Betriebszeit des Ofens und die Prozessqualität steigert.

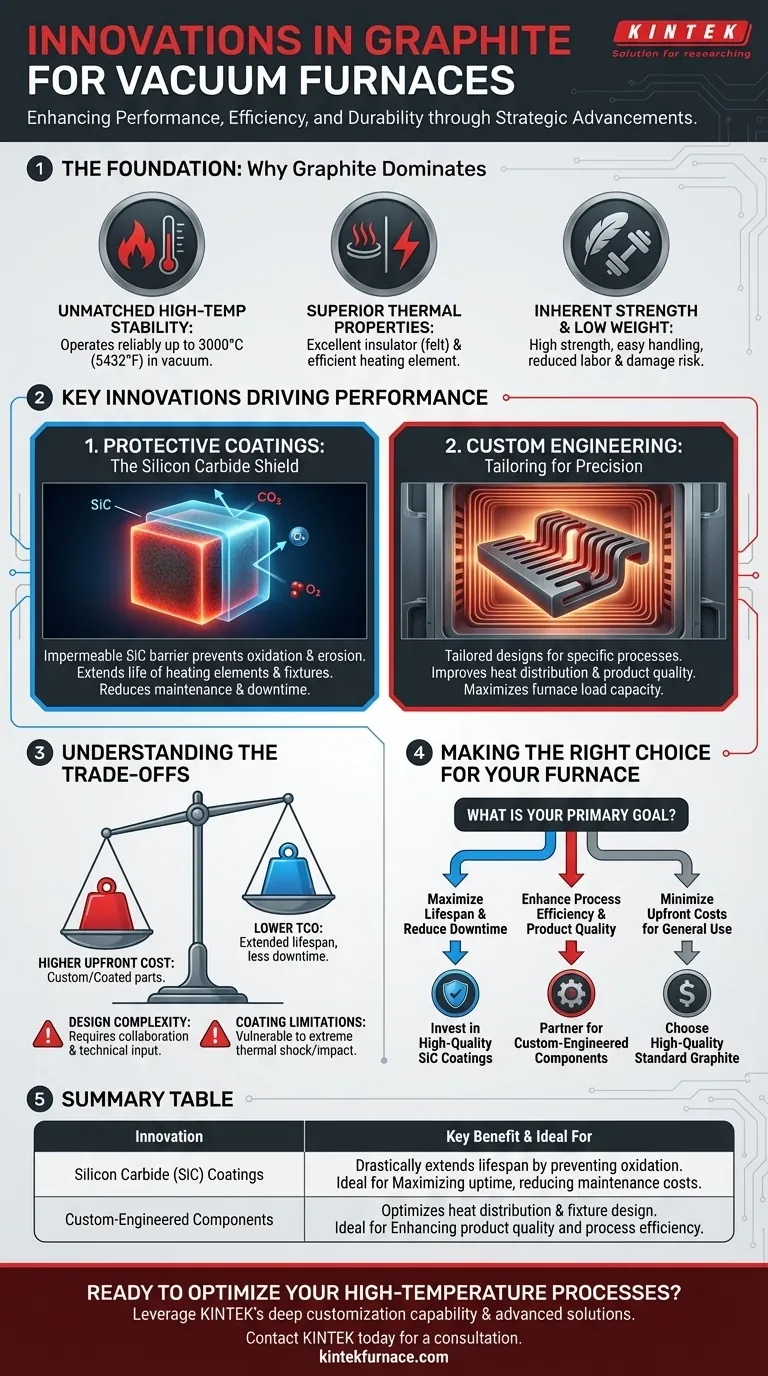

Die Grundlage: Warum Graphit Vakuumöfen dominiert

Bevor wir die Innovationen untersuchen, ist es entscheidend zu verstehen, warum Graphit das Material der Wahl für Ofenkomponenten wie Heizelemente, Vorrichtungen und Isolierungen ist.

Unübertroffene Hochtemperaturstabilität

Der Hauptvorteil von Graphit ist seine Fähigkeit, seine strukturelle Integrität und Festigkeit bei extremen Temperaturen zu bewahren. Es kann zuverlässig bis zu 3000 °C (5432 °F) in einem Vakuum oder einer inerten Gasatmosphäre betrieben werden, was die Grenzen der meisten Metalle weit übertrifft.

Hervorragende thermische Eigenschaften

Das thermische Verhalten von Graphit ist einzigartig für Ofenanwendungen geeignet. Als Isolator bietet Graphitfilz eine hervorragende Wärmespeicherung und ist leicht und einfach zu installieren. Als Leiter ermöglicht der geringe elektrische Widerstand von Graphit, dass es als hocheffizientes Heizelement fungiert, das bei Anlegen eines elektrischen Stroms gleichmäßige Wärme erzeugt.

Inhärente Festigkeit und geringes Gewicht

Trotz seiner hohen Festigkeit ist Graphit bemerkenswert leicht. Dies erleichtert und verbilligt die Handhabung und Installation größerer Komponenten wie Vorrichtungen und Werkzeuge, wodurch sowohl die Arbeitskosten als auch das Risiko von Schäden während der Wartung reduziert werden.

Wichtige Innovationen zur Leistungssteigerung

Die neuesten Fortschritte zielen auf die Schwachstellen von Graphit ab, wie seine Anfälligkeit für Oxidation oder seine "Einheitsgröße" bei Standardkomponenten.

Schutzbeschichtungen: Der Siliziumkarbid-Schild

Eine der wirkungsvollsten Innovationen ist die Verwendung von Siliziumkarbid (SiC)-basierten Beschichtungen. Unbeschichteter Graphit kann im Laufe der Zeit aufgrund von Reaktionen mit Spuren von Sauerstoff oder Wasserdampf, die selbst in einer Hochvakuumumgebung vorhanden sind, degradieren.

Eine dichte SiC-Beschichtung wirkt als undurchlässige Barriere auf der Oberfläche des Graphits. Dieser Schild verhindert Oxidation und Erosion und verlängert die Lebensdauer teurer Komponenten wie Heizelemente und kundenspezifische Vorrichtungen drastisch. Dies führt direkt zu seltenerem Austausch, reduzierten Wartungsausfallzeiten und einer gleichmäßigeren Ofenleistung.

Kundenspezifische Konstruktion: Graphit präzise anpassen

Die zweite große Innovation ist die Abkehr von generischen, handelsüblichen Teilen hin zu kundenspezifisch konstruierten Graphitkomponenten. Standardteile sind für den allgemeinen Gebrauch hergestellt, aber jeder Wärmebehandlungs-, Löt- oder Sinterprozess hat einzigartige Anforderungen.

Durch die Anpassung des Designs einer Komponente an einen spezifischen Ofen und Prozess können erhebliche Gewinne erzielt werden. Kundenspezifische Heizelemente können so geformt werden, dass sie eine gleichmäßigere Wärmeverteilung in der Heizzone gewährleisten und so die Produktqualität verbessern. Kundenspezifisch konstruierte Vorrichtungen können komplexe Teile sicher halten, Verformungen minimieren und die Ofenbeladungskapazität maximieren. Dieser Ansatz verwandelt ein Grundmaterial in ein präzisionsgefertigtes Werkzeug.

Die Kompromisse verstehen

Obwohl diese Innovationen klare Vorteile bieten, erfordern sie einen Mentalitätswandel vom bloßen Kauf eines Rohstoffs zur Investition in ein strategisches Gut.

Die Kosten der Innovation

Kundenspezifisch konstruierte und beschichtete Graphitkomponenten verursachen höhere Anschaffungskosten als Standard-, unbeschichtete Teile. Die Rechtfertigung für diese Investition liegt in den Gesamtbetriebskosten (TCO). Die verlängerte Lebensdauer und die verbesserte Prozesseffizienz liefern oft eine erhebliche Rendite, indem sie kostspielige Ausfallzeiten reduzieren und die Produktausbeute im Laufe der Zeit erhöhen.

Design- und Spezifikationskomplexität

Die Entscheidung für kundenspezifisch entwickelte Teile erfordert ein tieferes Verständnis Ihrer eigenen Prozessanforderungen. Es erfordert eine Zusammenarbeit mit Ihrem Graphitlieferanten, um eine Lösung zu entwickeln. Dies erfordert mehr Vorlaufzeit und technischen Input im Vergleich zur Bestellung eines Standardteils aus einem Katalog.

Beschränkungen der Beschichtung

Obwohl hochwirksam, haben Schutzbeschichtungen ihre eigenen Schwachstellen. Sie können spröde sein und anfällig für Risse, wenn sie extremen Temperaturschocks oder mechanischen Stößen ausgesetzt werden. Der Erfolg einer Beschichtung hängt stark von der Qualität ihrer Anwendung und ihrer Kompatibilität mit den spezifischen thermischen Zyklen Ihres Ofens ab.

Die richtige Wahl für Ihren Ofen treffen

Die Wahl der richtigen Graphitlösung hängt ausschließlich von Ihrem primären Betriebsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Komponentenlebensdauer und der Reduzierung von Ausfallzeiten liegt: Investieren Sie in hochwertige Siliziumkarbid-Beschichtungen für Ihre kritischen Graphitkomponenten.

- Wenn Ihr Hauptaugenmerk auf der Steigerung der Prozesseffizienz und Produktqualität liegt: Arbeiten Sie mit einem Lieferanten zusammen, um kundenspezifisch entwickelte Heizelemente und Vorrichtungen zu entwickeln, die auf Ihre spezifische Anwendung zugeschnitten sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anschaffungskosten für allgemeine Anwendungen liegt: Hochwertige Standard-Graphitkomponenten bleiben die wirtschaftlichste und effektivste Wahl.

Letztendlich ermöglichen Ihnen diese Innovationen, Graphit nicht als einfaches Verbrauchsmaterial, sondern als strategischen Hebel zur Optimierung Ihrer Hochtemperaturprozesse zu betrachten.

Zusammenfassungstabelle:

| Innovation | Hauptvorteil | Ideal für |

|---|---|---|

| Siliziumkarbid (SiC)-Beschichtungen | Verlängert die Lebensdauer von Komponenten drastisch durch Verhinderung von Oxidation | Maximierung der Betriebszeit, Reduzierung der Wartungskosten |

| Kundenspezifisch konstruierte Komponenten | Optimiert die Wärmeverteilung und das Vorrichtungsdesign für spezifische Prozesse | Verbesserung der Produktqualität und Prozesseffizienz |

Bereit, Ihre Hochtemperaturprozesse zu optimieren?

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten bei der Auswahl oder kundenspezifischen Entwicklung der perfekten Graphitkomponenten helfen – ob beschichtet für extreme Haltbarkeit oder konstruiert für Spitzenleistung – um die Effizienz und Produktivität Ihres Ofens zu steigern.

Kontaktieren Sie KINTEK noch heute für eine Beratung und entdecken Sie den strategischen Vorteil von Hochleistungsgraphit!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit