Wenn ein PTC-Keramikheizelement seine voreingestellte Temperatur erreicht, steigt sein interner elektrischer Widerstand dramatisch an. Diese Widerstandserhöhung drosselt automatisch den Stromfluss, was wiederum die erzeugte Wärme drastisch reduziert. Es handelt sich um einen selbstregulierenden Mechanismus, der dem Material selbst innewohnt.

Die wichtigste Erkenntnis ist, dass diese Heizungen zur Vermeidung von Überhitzung nicht auf externe Thermostate angewiesen sind. Ihre Sicherheit und Temperaturstabilität sind direkt in die Physik des Keramikmaterials eingebaut, das so konzipiert ist, dass es seine Leistung automatisch reduziert, wenn es eine bestimmte Temperatur erreicht.

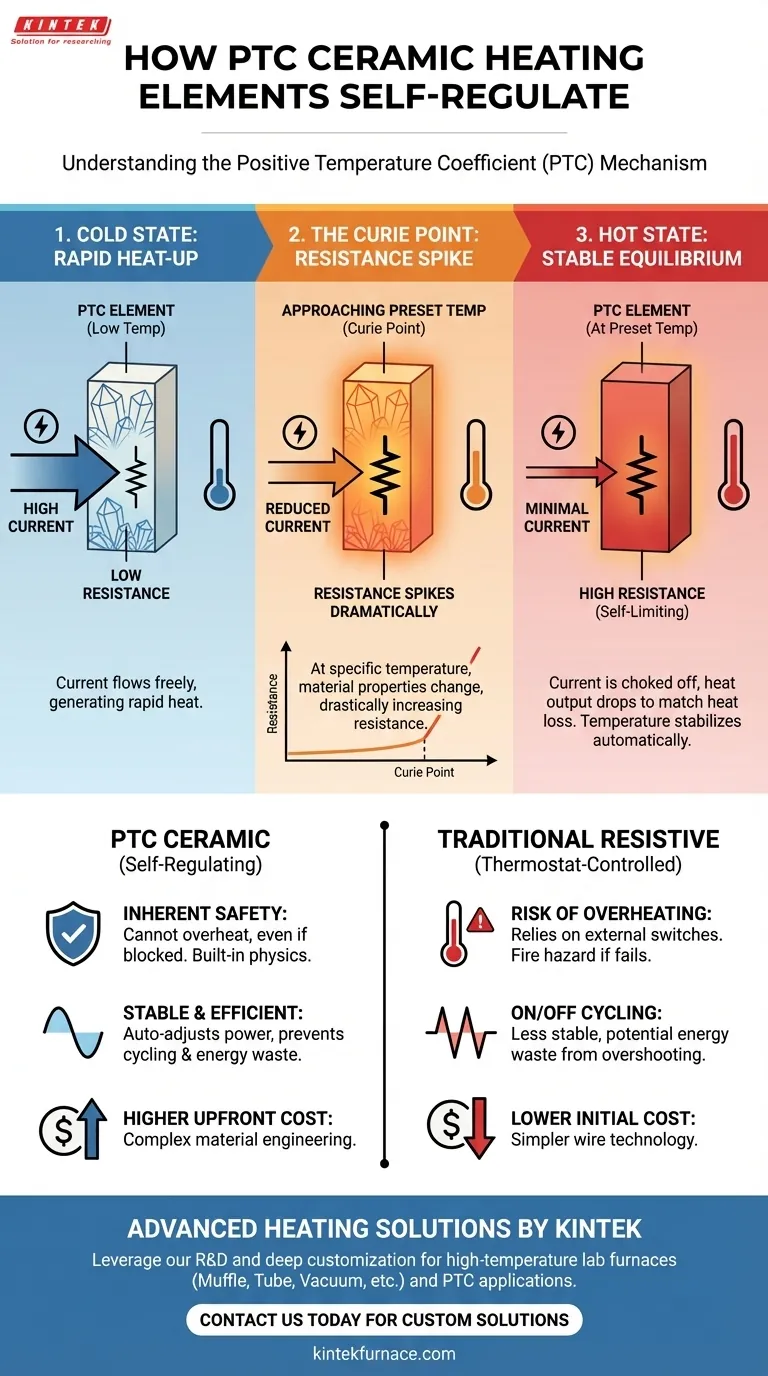

Das Prinzip der Selbstregulierung: PTC-Keramik

Das Verhalten, nach dem Sie fragen, ist das definierende Merkmal einer bestimmten Klasse von Heizungen, die als PTC-Keramikheizelemente (Positive Temperature Coefficient) bekannt sind. Ihre Funktion ist elegant einfach und unglaublich zuverlässig.

Was bedeutet „Positiver Temperaturkoeffizient“?

Der Begriff Positiver Temperaturkoeffizient bedeutet, dass der elektrische Widerstand des Materials zunimmt, wenn seine Temperatur zunimmt. Dies ist das Gegenteil der meisten gängigen Leiter.

Diese Eigenschaft wird in spezielle keramische Materialien eingebracht, die häufig auf Bariumtitanat basieren.

Der „Curie-Punkt“: Der eingebaute Schalter

Der Widerstand in einer PTC-Keramik steigt nicht nur gleichmäßig an. Er steigt exponentiell bei einer sehr spezifischen, vordefinierten Temperatur an, die als Curie-Punkt oder „Schalttemperatur“ bekannt ist.

Dieser Curie-Punkt ist die „voreingestellte Temperatur“ des Elements. Er wird nicht über einen Drehknopf eingestellt, sondern ist eine feste physikalische Eigenschaft der chemischen Zusammensetzung dieser speziellen Keramik.

Wie dies die Wärmeerzeugung stoppt

Stellen Sie sich das PTC-Element als ein intelligentes, selbstschließendes Ventil vor.

Wenn das Element kalt ist, ist sein Widerstand sehr gering. Dies ermöglicht es einem großen elektrischen Strom, hindurchzufließen, wodurch es sich sehr schnell erwärmt.

Wenn sich das Element seinem Curie-Punkt nähert, steigt sein Widerstand sprunghaft an. Dieser hohe Widerstand wirkt als Barriere und begrenzt den Strom stark. Da die erzeugte Wärme direkt mit dem hindurchfließenden Strom zusammenhängt, sinkt die Wärmeabgabe rapide.

Das Element verharrt dann natürlich bei dieser Gleichgewichtstemperatur und zieht gerade genug Leistung, um den an die Umgebungsluft abgegebenen Wärmeverlust auszugleichen.

PTC im Vergleich zu herkömmlichen Heizungen

Dieses selbstregulierende Verhalten ist ein grundlegender Vorteil gegenüber älteren Heiztechnologien.

Herkömmliche Widerstandsheizungen

Die meisten herkömmlichen Elektroheizungen verwenden einen einfachen Widerstandsdraht (wie Nichrom), der unabhängig von seiner Temperatur einen relativ konstanten Widerstand aufweist.

Zur Temperaturregelung sind diese Heizungen vollständig auf einen externen Thermostat und thermische Abschalter angewiesen. Das System arbeitet in einem groben Ein/Aus-Zyklus: Aufheizen bis zu einem Sollwert, Ausschalten, Abkühlen, Wiedereinschalten.

Der PTC-Vorteil: Inhärente Sicherheit

Der bedeutendste Vorteil der PTC-Technologie ist die Sicherheit. Wenn der Luftstrom blockiert wird (z. B. wenn ein Lüfter ausfällt oder eine Lüftungsöffnung verdeckt ist), erzeugt eine herkömmliche Heizung weiterhin maximale Wärme und wird schnell zur Brandgefahr.

Bei demselben Ausfallszenario steigt die Temperatur einer PTC-Heizung leicht an, ihr Widerstand steigt sprunghaft an und sie schaltet ihre eigene Stromversorgung automatisch ab. Diese selbstbegrenzende Funktion macht es praktisch unmöglich, dass das Element selbst überhitzt.

Der PTC-Vorteil: Effizienz und Stabilität

PTC-Heizungen sind auch in der Praxis effizienter. Sie liefern einen starken Wärmeschub, wenn sie kalt sind, für ein schnelles Aufheizen, reduzieren dann aber automatisch ihren Stromverbrauch, sobald die Zieltemperatur erreicht ist.

Dies vermeidet den ständigen Ein-/Ausschaltzyklus einer thermostatschaltgesteuerten Heizung, was zu einer stabileren Raumtemperatur führt und Energieverschwendung durch Überschreiten des Sollwerts verhindert.

Die Kompromisse verstehen

Obwohl die PTC-Technologie leistungsstark ist, ist sie nicht die Lösung für jede Anwendung. Es ist wichtig, ihre Grenzen zu verstehen.

Materialkomplexität und Kosten

Die Entwicklung einer Keramik mit einem präzisen Curie-Punkt ist ein fortschrittlicherer Herstellungsprozess, als einfach nur einen Widerstandsdraht zu ziehen. Dies kann PTC-Heizelemente in der Anschaffung teurer machen als ihre herkömmlichen Pendants.

Feste Betriebstemperatur

Die selbstregulierende Temperatur ist eine feste Eigenschaft des Materials. Ein Raumheizer mit einem PTC-Element bietet möglicherweise hohe und niedrige Einstellungen, dies wird jedoch typischerweise durch Änderung der Lüftergeschwindigkeit oder durch die Verwendung mehrerer Elemente erreicht – nicht durch Änderung der Kerntemperatur des Elements.

Dies macht PTC-Heizungen weniger geeignet für Anwendungen, die einen großen, benutzerseitig einstellbaren Temperaturbereich erfordern, wie z. B. ein Laborofen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Kernmechanismus ermöglicht es Ihnen, die richtige Technologie basierend auf Ihrem primären Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Zuverlässigkeit liegt: Die PTC-Keramiktechnologie ist die überlegene Wahl, da ihre Selbstregulierung eine Überhitzung auf fundamentaler Materialebene verhindert.

- Wenn Ihr Hauptaugenmerk auf reaktionsschnellem Heizen und stabilen Temperaturen liegt: Die Fähigkeit eines PTC-Elements, eine hohe Anfangsleistung zu liefern, die sich dann automatisch verringert, sorgt sowohl für schnelles Aufheizen als auch für hervorragende Stabilität.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Komponentenpreis für ein einfaches Gerät liegt: Ein herkömmlicher Widerstandsdraht mit einem separaten Thermostat ist möglicherweise günstiger, Sie müssen jedoch die zusätzliche Komplexität und die potenziellen Fehlerquellen des externen Steuerungssystems berücksichtigen.

Per Definition schützt ein PTC-Keramik-Element sich selbst vor Überhitzung, eine Funktion, die die Art und Weise, wie wir sicheres und effizientes Heizen angehen, verändert.

Zusammenfassungstabelle:

| Merkmal | PTC-Keramikheizelement | Herkömmliche Widerstandsheizung |

|---|---|---|

| Temperaturregelung | Selbstregulierend durch Materialwiderstand | Erfordert externen Thermostat |

| Sicherheit | Inhärent sicher, verhindert Überhitzung | Anfällig für Überhitzungsrisiken |

| Effizienz | Hohe Anfangsleistung, automatische Reduzierung für Stabilität | Ein/Aus-Zyklus, potenzielle Energieverschwendung |

| Kosten | Höher in der Anschaffung aufgrund von Materialkomplexität | Niedrigere Anschaffungskosten |

| Temperaturbereich | Fester Curie-Punkt, begrenzte Einstellbarkeit | Breiter, benutzerseitig einstellbarer Bereich |

Bereit, die Sicherheit und Effizienz Ihres Labors mit fortschrittlichen Heizlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTC-Keramiktechnologien Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer