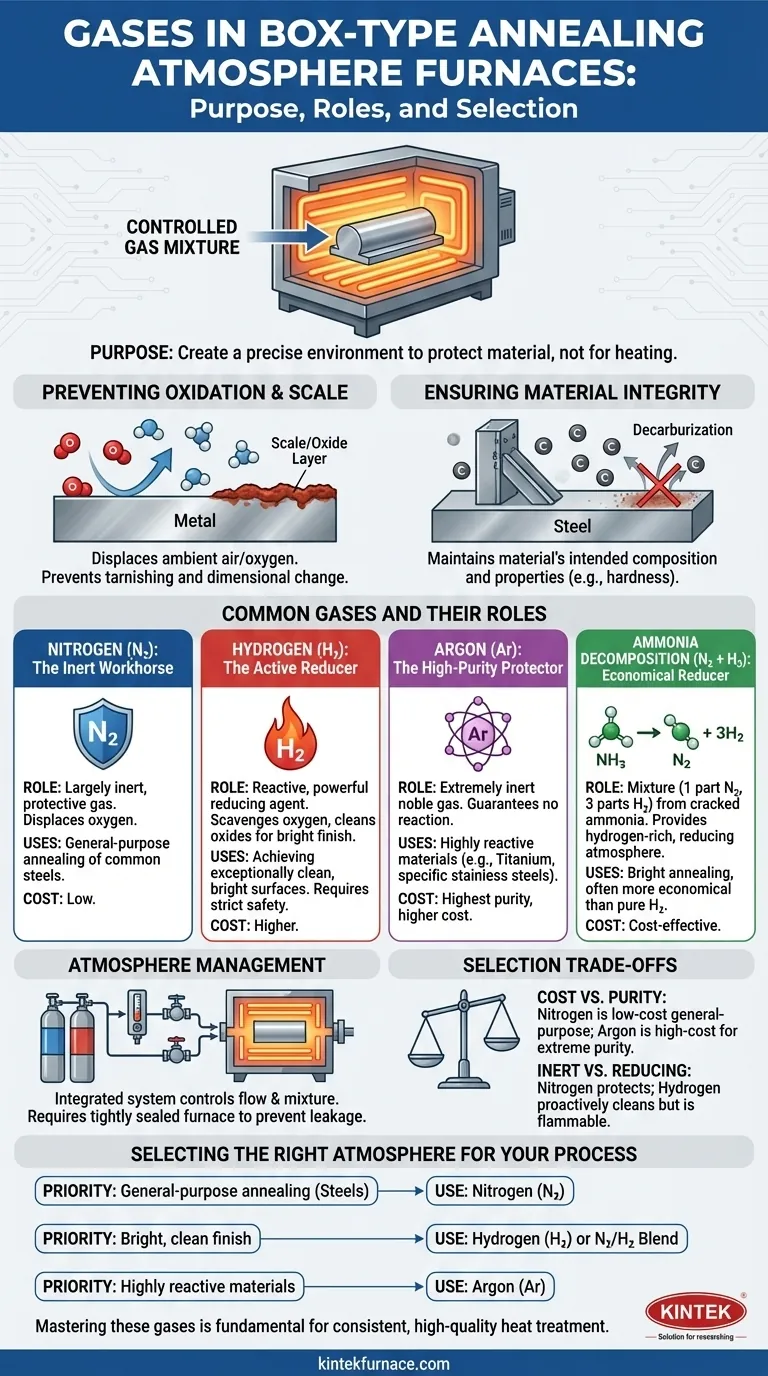

Im Kern verwendet ein Kastenofen mit Glühatmosphäre eine kontrollierte Mischung spezifischer Gase, um das zu behandelnde Material zu schützen. Die am häufigsten eingeleiteten Gase sind Stickstoff (N₂), Wasserstoff (H₂), Argon (Ar) und manchmal Ammoniakzersetzungsgas, das eine Mischung aus Stickstoff und Wasserstoff ist.

Die entscheidende Erkenntnis ist, dass diese Gase nicht zum Erhitzen verwendet werden. Ihr Zweck ist es, eine präzise kontrollierte chemische Umgebung – eine schützende oder reaktive Atmosphäre – zu schaffen, die unerwünschte Reaktionen wie Oxidation verhindert und sicherstellt, dass das Endmaterial spezifische metallurgische Eigenschaften aufweist.

Der Zweck einer kontrollierten Atmosphäre

Wenn Metalle auf hohe Temperaturen erhitzt werden, reagieren sie stark mit der umgebenden Luft, insbesondere mit Sauerstoff. Ein Atmosphärenofen ersetzt die Umgebungsluft durch ein spezifisches Gas oder eine Gasmischung, um diese Umgebung zu kontrollieren.

Vermeidung von Oxidation und Zunderbildung

Das Hauptziel einer Atmosphäre ist es, zu verhindern, dass Sauerstoff mit der heißen Metalloberfläche reagiert. Diese Reaktion, bekannt als Oxidation, bildet eine Schicht aus Zunder oder Anlauf, die die Oberflächengüte ruinieren und die Abmessungen des Teils verändern kann.

Eine kontrollierte Atmosphäre verdrängt den Sauerstoff und hüllt das Werkstück in eine nicht-reaktive oder aktiv reduzierende Umgebung.

Gewährleistung der Materialintegrität

Über die Oberfläche hinaus können unkontrollierte Atmosphären zu Problemen wie der Entkohlung bei Stählen führen, bei der Kohlenstoff aus der Oberflächenschicht entfernt wird, wodurch diese weicher wird. Eine geeignete Atmosphäre erhält die beabsichtigte Zusammensetzung und Eigenschaften des Materials.

Gängige Gase und ihre Rollen

Die Wahl des Gases hängt vollständig vom zu behandelnden Material und dem gewünschten Ergebnis des Glühprozesses ab. Jedes Gas erfüllt eine bestimmte Funktion.

Stickstoff (N₂): Das inerte Arbeitstier

Stickstoff ist das gebräuchlichste und kostengünstigste Atmosphärgas. Es ist weitgehend inert, was bedeutet, dass es mit den meisten Metallen nicht leicht reagiert, was es zu einem ausgezeichneten Allzweck-Schutzgas zur Vermeidung von Oxidation macht.

Wasserstoff (H₂): Der aktive Reduktor

Wasserstoff ist ein reaktives Gas. Anstatt nur Sauerstoff zu verdrängen, bindet und reagiert er aktiv mit jedem vorhandenen Sauerstoff. Es ist ein starkes Reduktionsmittel, d.h. es kann Sauerstoff aus vorhandenen Oxiden auf der Metalloberfläche entfernen, was zu einer außergewöhnlich sauberen und hellen Oberfläche führt.

Argon (Ar): Der hochreine Beschützer

Argon ist ein Edelgas, was es noch inerter macht als Stickstoff. Es wird für extrem empfindliche Materialien verwendet, die bei hohen Temperaturen mit Stickstoff reagieren können, wie Titan und bestimmte Edelstähle. Seine hohe Reinheit ist mit höheren Kosten verbunden.

Ammoniakzersetzungsgas (N₂ + H₂)

Dies ist kein Primärgas, sondern eine Mischung, die vor Ort durch Spalten von wasserfreiem Ammoniak (NH₃) in einen Teil Stickstoff und drei Teile Wasserstoff erzeugt wird. Es bietet die Vorteile einer wasserstoffreichen Atmosphäre (helle Oberfläche) oft wirtschaftlicher als die Verwendung von reinem Flaschenwasserstoff.

Wie die Atmosphäre verwaltet wird

Das Schaffen und Aufrechterhalten dieser präzisen Umgebung erfordert ein integriertes System.

Das Atmosphärenkontrollsystem

Dieses System ist das Herzstück der Ofenfunktion. Es besteht aus einer Gasquelle (Tanks oder Generatoren), Durchflussmessern und Regelventilen. Diese Komponenten arbeiten zusammen, um die Durchflussrate und Mischung der in die Ofenkammer eintretenden Gase präzise zu steuern.

Ofendichtung und Integrität

Eine perfekte Atmosphäre ist nutzlos, wenn sie entweicht oder Luft eindringt. Der Ofen ist mit einer dicht verschlossenen Tür und einem robusten Gehäuse, oft aus hochtemperaturlegiertem Stahl, gebaut, um das Entweichen von Atmosphäre und Verunreinigungen zu verhindern. Dies stellt sicher, dass die Gaszusammensetzung im Inneren während des gesamten Prozesses stabil bleibt.

Die Kompromisse verstehen

Die Wahl eines Gases ist ein Gleichgewicht zwischen Prozessanforderungen, Materialverträglichkeit und Kosten.

Kosten vs. Reinheit

Stickstoff ist die erste Wahl für das allgemeine Glühen von gewöhnlichen Stählen aufgrund seiner geringen Kosten und Wirksamkeit. Argon ist speziellen Anwendungen vorbehalten, bei denen seine extreme Inertheit den deutlich höheren Preis rechtfertigt.

Inert vs. Reduzierend (Schützend vs. Hell)

Ein inertes Gas wie Stickstoff verhindert lediglich weitere Oxidation. Ein reduzierendes Gas wie Wasserstoff geht einen Schritt weiter, indem es Oxide reinigt, ist aber auch hochentzündlich und erfordert strengere Sicherheitssysteme und Betriebsverfahren.

Die richtige Atmosphäre für Ihren Prozess auswählen

Ihre Gasauswahl wirkt sich direkt auf die Qualität, das Finish und die Kosten Ihres Glühvorgangs aus.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Glühen von Kohlenstoff- und legierten Stählen liegt: Eine stickstoffbasierte Atmosphäre bietet einen hervorragenden Schutz vor Oxidation zu einem wirtschaftlichen Preis.

- Wenn Ihr Hauptaugenmerk darauf liegt, die hellste und sauberste Oberfläche zu erzielen: Eine Wasserstoff- oder Stickstoff/Wasserstoff-Mischung ist aufgrund ihrer aktiven reduzierenden Eigenschaften die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Glühen hochreaktiver Materialien wie Titan oder bestimmter Edelstähle liegt: Argon ist die einzige Option, die eine wirklich inerte Umgebung ohne unerwünschte Reaktionen gewährleistet.

Letztendlich ist die Beherrschung des Einsatzes dieser Gase grundlegend, um konsistente und qualitativ hochwertige Wärmebehandlungsergebnisse zu erzielen.

Zusammenfassungstabelle:

| Gastyp | Rolle im Ofen | Gängige Anwendungen |

|---|---|---|

| Stickstoff (N₂) | Inertes Schutzgas | Allgemeines Glühen von Stählen |

| Wasserstoff (H₂) | Reduktionsmittel für helles Finish | Reinigung von Oxiden, Erzielung hoher Oberflächenqualität |

| Argon (Ar) | Hochreines inertes Gas | Glühen reaktiver Materialien wie Titan |

| Ammoniakzersetzung (N₂ + H₂) | Kostengünstige reduzierende Mischung | Blankglühen mit wirtschaftlichen Vorteilen |

Bereit, die Wärmebehandlungskapazitäten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen. Mit unserer starken F&E und Eigenfertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Glühprozesse verbessern und überlegene Ergebnisse für Ihre Materialien liefern können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern