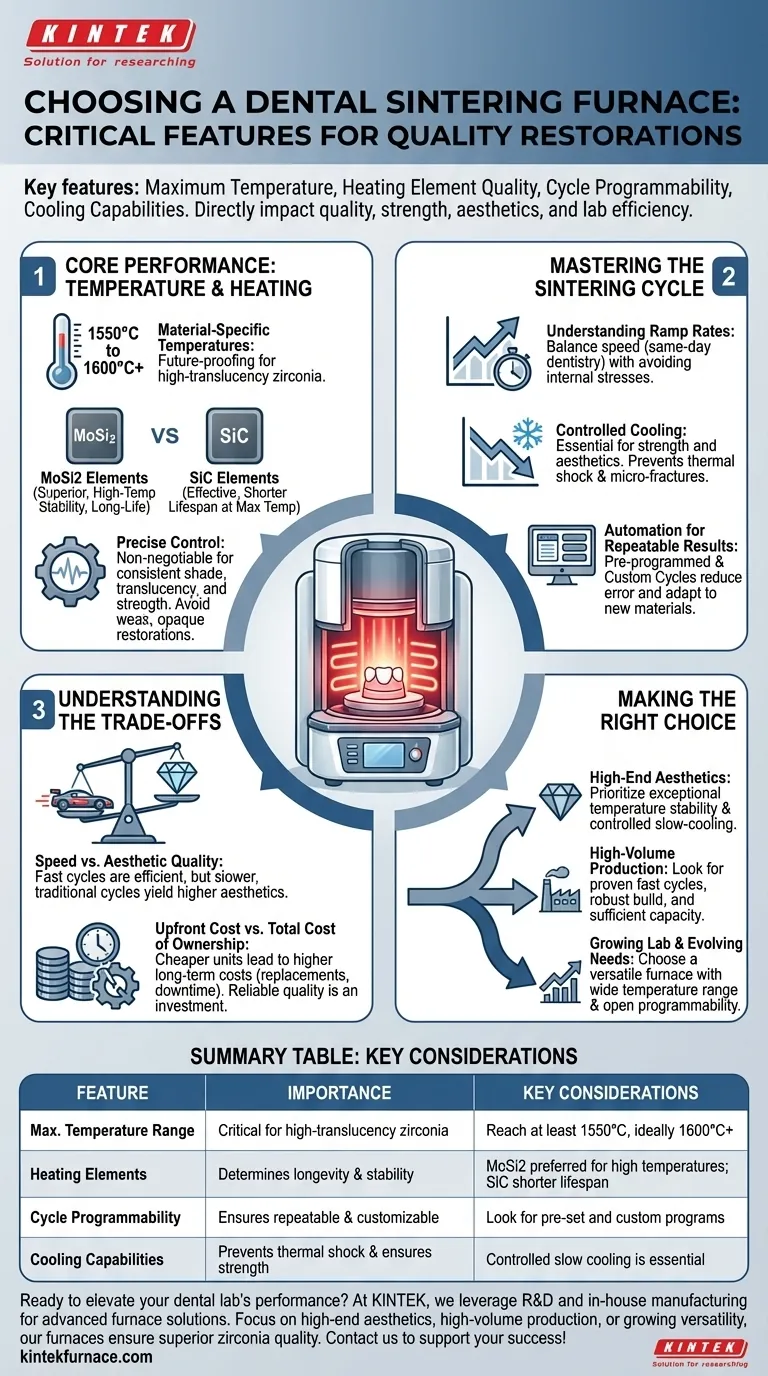

Bei der Auswahl eines dentale Sinterofens sind die wichtigsten zu bewertenden Merkmale sein maximaler Temperaturbereich, die Qualität seiner Heizelemente, seine Zyklusprogrammierbarkeit und seine Kühlmöglichkeiten. Diese technischen Spezifikationen bestimmen direkt die Qualität, Festigkeit und Ästhetik Ihrer Zirkonoxidrestaurationen sowie die Gesamteffizienz des Workflows Ihres Labors.

Bei der Wahl eines Sinterofens geht es nicht darum, die meisten Funktionen zu finden, sondern die Kernfunktionen des Geräts auf Ihre spezifischen Materialanforderungen und Produktionsziele abzustimmen. Die richtige Entscheidung hängt davon ab, wie sich jede Komponente auf die endgültige Restauration und Ihre langfristigen Betriebskosten auswirkt.

Der Kern der Leistung: Temperatur und Heizung

Der grundlegende Zweck eines Sinterofens ist die präzise Wärmeanwendung. Diese Fähigkeit wird durch seinen Temperaturbereich und die Komponenten bestimmt, die die Wärme erzeugen und steuern.

Materialspezifische Temperaturen erreichen

Die meisten modernen Zirkonoxidmaterialien, insbesondere hochtransparente Varianten, erfordern Sintertemperaturen von mindestens 1550 °C, wobei einige neuere Materialien auf 1600 °C zusteuern.

Die Wahl eines Ofens, der diese höheren Temperaturen problemlos erreichen und halten kann, ist ein entscheidender Schritt, um Ihr Labor zukunftssicher zu machen. Ein Gerät, das bei seiner maximalen Nennleistung Probleme hat, verschleißt schneller und liefert inkonsistente Ergebnisse.

Die Rolle der Heizelemente

Die Heizelemente sind der Motor Ihres Ofens. Die zwei häufigsten Typen sind Molybdändisilizid (MoSi2) und Siliziumkarbid (SiC).

MoSi2-Elemente gelten im Allgemeinen als die überlegene Wahl für das Hochtemperatursintern von Zirkonoxid. Sie bieten eine ausgezeichnete Langlebigkeit und Stabilität bei sehr hohen Temperaturen und schützen sie vor dem Verschleiß, der zu inkonsistenter Erwärmung führen kann.

SiC-Elemente sind ebenfalls effektiv, können aber eine kürzere Betriebslebensdauer haben, wenn sie konstant am oberen Ende des Temperaturbereichs betrieben werden.

Warum präzise Steuerung nicht verhandelbar ist

Der endgültige Farbton, die Transluzenz und die Festigkeit einer Restauration sind direkt damit verbunden, eine präzise Zieltemperatur zu erreichen und zu halten.

Ein Ofen mit schlechter Temperaturgenauigkeit kann zu Restaurationen führen, die schwach, opak oder farblich abweichend sind, was kostspielige Nacharbeiten und Patientenunzufriedenheit zur Folge hat. Achten Sie auf Öfen, die eine hohe Temperaturgleichmäßigkeit im gesamten Brennraum gewährleisten.

Effizienz vs. Qualität: Den Sinterzyklus beherrschen

Ein Sinterzyklus bedeutet nicht nur das Erreichen einer Spitzentemperatur; es ist ein sorgfältig kontrollierter Prozess des Heizens und Kühlens.

Rampenraten verstehen

Die „Rampenrate“ ist die Geschwindigkeit, mit der der Ofen aufheizt. Schnellere Rampenraten können zwar schnellere Zyklen für die Behandlung am selben Tag ermöglichen, dürfen aber das Zirkonoxid nicht beeinträchtigen.

Eine zu aggressive Aufheizphase kann vor dem vollständigen Sintern innere Spannungen im Material verursachen.

Die entscheidende Bedeutung der kontrollierten Abkühlung

Wie der Ofen abkühlt, ist genauso wichtig wie das Aufheizen. Schnelles Abkühlen kann zu Thermoschock führen, was zu Mikrorissen führen kann, die die endgültige Restauration schwächen, auch wenn sie nicht sichtbar sind.

Ein hochwertiger Ofen ermöglicht es Ihnen, eine langsame, kontrollierte Abkühlphase zu programmieren, die für das Erreichen maximaler Festigkeit und ästhetischer Qualität unerlässlich ist, insbesondere bei großen oder komplexen Brückenkonstruktionen.

Automatisierung für reproduzierbare Ergebnisse

Suchen Sie nach einem Ofen mit sowohl vorprogrammierten Zyklen für gängige Materialien als auch der Möglichkeit, benutzerdefinierte Programme zu erstellen und zu speichern.

Voreingestellte Programme reduzieren das Risiko menschlicher Fehler und gewährleisten Konsistenz. Die Möglichkeit, benutzerdefinierte Zyklen zu programmieren, gibt Ihnen die Flexibilität, neue Materialien zu verwenden, sobald sie auf den Markt kommen, ohne Ihren Ofen austauschen zu müssen.

Die Kompromisse verstehen

Eine fundierte Entscheidung erfordert das Anerkennen der inhärenten Kompromisse zwischen Kosten, Geschwindigkeit und letztendlicher Qualität.

Geschwindigkeit vs. ästhetische Qualität

Schnellsinterzyklen sind ein erheblicher Workflow-Vorteil, können aber manchmal auf Kosten der endgültigen Ästhetik gehen.

Die hochtransparentesten Ergebnisse werden oft mit langsameren, traditionelleren Zyklen erzielt. Sie müssen entscheiden, ob Ihre Priorität auf maximaler Effizienz für einzelne Einheiten liegt oder darauf, das absolut höchste Maß an Ästhetik für anspruchsvolle kosmetische Fälle zu erreichen.

Anschaffungskosten vs. Gesamtbetriebskosten

Ein preiswerterer Ofen kann Ihnen anfänglich Geld sparen, aber auf lange Sicht zu höheren Kosten führen. Billigere Komponenten, insbesondere Heizelemente und Isolation, müssen möglicherweise häufiger ausgetauscht werden.

Berücksichtigen Sie die Kosten von Ausfallzeiten. Ein zuverlässiger Ofen von einem renommierten Hersteller mit robuster Bauqualität ist eine Investition in den unterbrechungsfreien Betrieb Ihres Labors.

Umfangreiche Funktionen vs. Missionskritisch

Fortschrittliche Funktionen wie drahtlose Konnektivität zur Fernüberwachung können die Workflow-Bequemlichkeit verbessern, sind aber nicht unbedingt erforderlich, um eine qualitativ hochwertige Restauration herzustellen.

Konzentrieren Sie sich zuerst auf die Kernleistungsfaktoren: Temperaturgenauigkeit, zuverlässige Heizelemente und präzise Zykluskontrolle. Zusätzliche Funktionen sind nur dann wertvoll, wenn sie ein spezifisches Problem in Ihrem Workflow lösen.

Die richtige Wahl für Ihr Labor treffen

Ihre Ofenwahl sollte eine strategische Entscheidung sein, die auf Ihren primären Geschäftszielen basiert.

- Wenn Ihr primärer Fokus auf hochwertigen ästhetischen Restaurationen liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Temperaturstabilität, gleichmäßiger Kammerheizung und programmierbaren langsamen Abkühlzyklen.

- Wenn Ihr primärer Fokus auf der Großserienproduktion oder Zahnmedizin am selben Tag liegt: Suchen Sie nach einem Ofen mit bewährten Schnellsinterzyklen, einer robusten Bauweise für den Dauereinsatz und ausreichender Kapazität für Ihren Durchsatz.

- Wenn Sie ein wachsendes Labor mit sich entwickelnden Anforderungen sind: Wählen Sie einen vielseitigen Ofen mit einem weiten Temperaturbereich (bis zu 1600 °C oder mehr) und offener Programmierbarkeit, um neue Materialien aufzunehmen.

Letztendlich ist der richtige Ofen eine strategische Investition, die die Qualität, Effizienz und Zukunftsfähigkeit Ihres Labors sichert.

Zusammenfassungstabelle:

| Merkmal | Wichtigkeit | Wichtige Überlegungen |

|---|---|---|

| Maximaler Temperaturbereich | Entscheidend für das Sintern von hochtransluzentem Zirkonoxid | Sollte mindestens 1550 °C, idealerweise 1600 °C zur Zukunftssicherung erreichen |

| Heizelemente | Bestimmt Langlebigkeit und Heizstabilität | MoSi2 bevorzugt für hohe Temperaturen; SiC kann kürzere Lebensdauer haben |

| Zyklusprogrammierbarkeit | Gewährleistet wiederholbares und anpassbares Sintern | Achten Sie auf voreingestellte und benutzerdefinierte Programme für Konsistenz und Flexibilität |

| Kühlmöglichkeiten | Verhindert Thermoschock und sichert Festigkeit | Kontrollierte langsame Abkühlung ist entscheidend für komplexe Restaurationen |

Bereit, die Leistung Ihres Dentallabors zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen speziell für Dentallabore anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Ob Sie sich auf High-End-Ästhetik, Großserienproduktion oder wachsende Vielseitigkeit konzentrieren, unsere Sinteröfen gewährleisten überlegene Qualität, Effizienz und Zukunftsfähigkeit bei der Zirkonoxidrestauration. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern