Die Wahl eines Sinterofens ist eine kritische Investition, die sich direkt auf die Produktqualität, die betriebliche Effizienz und Ihr Endergebnis auswirkt. Die Entscheidung hängt von drei Grundpfeilern ab: den spezifischen Materialien, die Sie verarbeiten, Ihrem erforderlichen Produktionsvolumen und Ihrer Geschwindigkeit sowie den betrieblichen Rahmenbedingungen Ihrer Umgebung, wie Budget und Benutzerkenntnisse.

Der optimale Ofen ist nicht der mit den meisten Funktionen, sondern der, dessen technische Fähigkeiten – Temperatur, Atmosphäre und Kapazität – präzise auf Ihre spezifische Anwendung abgestimmt sind. Eine Fehlanpassung in einem dieser fundamentalen Bereiche führt unweigerlich zu beeinträchtigter Qualität, Prozesseffizienz und Ressourcenverschwendung.

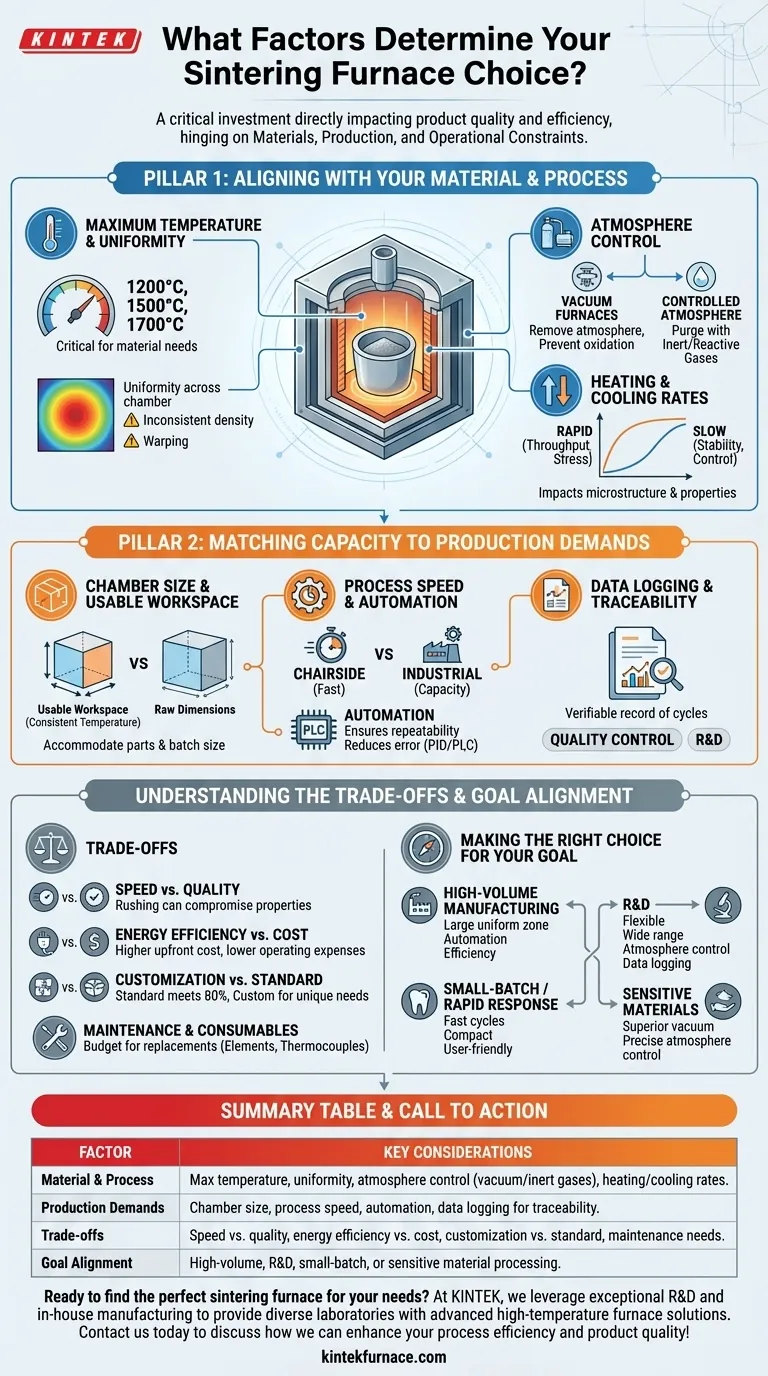

Säule 1: Abstimmung auf Material und Prozess

Der erste und wichtigste Schritt besteht darin, die nicht verhandelbaren Anforderungen des zu sinternden Materials zu definieren. Dies bestimmt die grundlegenden technischen Spezifikationen des Ofens.

Maximale Temperatur und Gleichmäßigkeit

Der Ofen muss in der Lage sein, die erforderliche Sintertemperatur für Ihr Material sicher zu erreichen und aufrechtzuerhalten. Gängige maximale Betriebstemperaturen sind 1200 °C, 1500 °C und 1700 °C.

Ebenso wichtig ist die Temperaturgleichmäßigkeit im gesamten Kammerbereich. Eine schlechte Gleichmäßigkeit kann zu inkonsistenter Dichte, Verzug oder unvollständigem Sintern in verschiedenen Teilen Ihrer Charge führen.

Atmosphärenkontrolle

Viele Materialien, insbesondere Metalle und bestimmte Hochleistungskeramiken, oxidieren oder reagieren unerwünscht, wenn sie in Luft erhitzt werden. Die Atmosphärenkontrolle ist unerlässlich für die Steuerung der chemischen Umgebung während des Zyklus.

Ihre Optionen umfassen:

- Vakuumbetriebene Öfen: Entfernen die Atmosphäre, um Oxidation und Kontamination zu verhindern. Das erforderliche Vakuumniveau (z. B. Hochvakuum vs. Ultrahochvakuum) hängt von der Empfindlichkeit und den Reinheitsanforderungen des Materials ab.

- Öfen mit kontrollierter Atmosphäre: Spülen die Kammer mit einem Inertgas (wie Argon oder Stickstoff), um Sauerstoff zu verdrängen, oder führen reaktive Gase für spezifische Oberflächenbehandlungen zu.

Aufheiz- und Abkühlraten

Die Geschwindigkeit, mit der der Ofen aufheizt und abkühlt, hat einen erheblichen Einfluss auf die endgültige Mikrostruktur und die Eigenschaften des Materials.

Schnelle Aufheiz-/Abkühlraten erhöhen den Durchsatz, können aber bei empfindlichen Teilen zu thermischem Schock oder inneren Spannungen führen. Langsamere, kontrolliertere Rampen sind oft erforderlich, um Dimensionsstabilität und konsistente Ergebnisse zu gewährleisten.

Säule 2: Abstimmung der Kapazität auf Ihre Produktionsanforderungen

Sobald die Materialanforderungen erfüllt sind, müssen Sie die Fähigkeiten des Ofens an Ihren Arbeitsablauf und Ihre Produktionsziele anpassen.

Kammergröße und nutzbarer Arbeitsraum

Die interne Kammergröße des Ofens muss Ihre Teile und die Chargengröße aufnehmen können. Berücksichtigen Sie nicht nur die Rohabmessungen, sondern auch den nutzbaren Arbeitsraum – den Bereich, der eine konstante Temperaturgleichmäßigkeit aufrechterhält.

Bewerten Sie Ihre typische Chargengröße und die Abmessungen Ihrer größten Teile, um einen Produktionsengpass zu vermeiden.

Prozessgeschwindigkeit und Automatisierung

Berücksichtigen Sie Ihren erforderlichen Durchsatz. Ein Ofen für dentale Chairside-Anwendungen priorisiert extrem schnelle Zyklen, während ein Ofen für die industrielle Produktion eher die Kapazität und Konsistenz als die reine Geschwindigkeit priorisiert.

Automatisierungsfunktionen, die von einfachen PID-Reglern zur Temperaturregelung bis hin zu fortschrittlichen SPS-Systemen reichen, gewährleisten Wiederholbarkeit und reduzieren die Wahrscheinlichkeit von Bedienungsfehlern. Diese Systeme können mehrstufige Programme mit präziser Kontrolle über Temperatur, Atmosphäre und Haltezeiten verwalten.

Datenprotokollierung und Rückverfolgbarkeit

Für die Qualitätskontrolle, F&E und zertifizierte Produktionsumgebungen ist die Möglichkeit, Prozessdaten zu protokollieren, entscheidend. Dies bietet eine überprüfbare Aufzeichnung jedes Sinterzyklus, gewährleistet die Rückverfolgbarkeit und hilft bei der Diagnose von Produktionsproblemen.

Verständnis der Kompromisse

Jede Ofenkonstruktion stellt eine Reihe technischer Kompromisse dar. Das Verständnis dieser Abwägungen ist der Schlüssel zur fundierten Auswahl.

Geschwindigkeit vs. Endqualität

Obwohl schnelle Sinterzyklen für die Produktivität attraktiv sind, sind sie nicht immer ideal. Wenn der Prozess überstürzt wird, kann dies zu unvollständigem Sintern oder inneren Spannungen führen, was die mechanischen Eigenschaften des Endteils beeinträchtigt. Vergewissern Sie sich immer, dass ein „schneller“ Zyklus die von Ihnen geforderte Qualität liefern kann.

Energieeffizienz vs. Anschaffungskosten

Öfen mit fortschrittlicher Isolierung, modernen Heizelementen und effizienten Netzteilen verbrauchen deutlich weniger Energie. Obwohl diese Modelle oft höhere Anschaffungskosten haben, können die Einsparungen bei den langfristigen Betriebskosten erheblich sein, insbesondere bei Hochvolumenanwendungen.

Anpassung vs. Standardmodelle

Ein Standard-Fertigofen erfüllt möglicherweise 80 % Ihrer Anforderungen zu geringeren Kosten. Für einzigartige Prozesse oder Materialien kann jedoch ein kundenspezifischer Ofen mit spezifischen Kammerabmessungen, Atmosphärenoptionen oder Steuerungssystemen erforderlich sein, um optimale Ergebnisse zu erzielen.

Wartung und Verbrauchsmaterialien

Ein Ofen ist kein einmaliger Kauf. Planen Sie laufende Wartungsarbeiten und den Ersatz von Verbrauchsmaterialien wie Heizelementen, Thermoelementen und Vakuumdichtungen ein. Erkundigen Sie sich vor dem Kauf nach der Lebensdauer und den Kosten dieser Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie einen Ofen aus, indem Sie seine Spezifikationen systematisch auf Ihr Hauptziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Priorisieren Sie einen Ofen mit einer großen, gleichmäßigen Heizzone, robuster Automatisierung für Wiederholbarkeit und hoher Energieeffizienz, um die Betriebskosten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung (F&E) liegt: Wählen Sie einen flexiblen Ofen mit einem breiten Temperaturbereich, vielseitigen Optionen zur Atmosphärenkontrolle und umfassenden Funktionen zur Datenprotokollierung.

- Wenn Ihr Hauptaugenmerk auf der Kleinserien- oder Schnellreaktionsproduktion liegt (z. B. Zahnlabore): Konzentrieren Sie sich auf schnelle Zykluszeiten, einen kompakten Platzbedarf und eine intuitive, benutzerfreundliche Oberfläche, um Schulungsaufwand und Bedienungsfehler zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler oder reaktiver Materialien liegt: Investieren Sie in überlegene Vakuumgrade und präzise, überprüfbare Systeme zur Atmosphärenkontrolle, um Materialreinheit und -integrität zu gewährleisten.

Indem Sie Ihre Bedürfnisse systematisch anhand dieser Grundprinzipien bewerten, können Sie einen Ofen auswählen, der für die kommenden Jahre eine zuverlässige Grundlage für Ihre Arbeit bildet.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Material & Prozess | Maximale Temperatur, Gleichmäßigkeit, Atmosphärenkontrolle (Vakuum/Inertgase), Aufheiz-/Abkühlraten |

| Produktionsanforderungen | Kammergröße, Prozessgeschwindigkeit, Automatisierung, Datenprotokollierung zur Rückverfolgbarkeit |

| Abwägungen | Geschwindigkeit vs. Qualität, Energieeffizienz vs. Kosten, Anpassung vs. Standardmodelle, Wartungsbedarf |

| Zielabstimmung | Großserienfertigung, F&E, Kleinserienfertigung oder Verarbeitung empfindlicher Materialien |

Sind Sie bereit, den perfekten Sinterofen für Ihre Anforderungen zu finden? Bei KINTEK nutzen wir herausragende F&E und die hausinterne Fertigung, um verschiedenste Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozess Effizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor