Um eine zuverlässige Ofenlötverbindung zu gewährleisten, müssen Sie fünf zusammenhängende Faktoren präzise steuern: die ausgewählten Materialien, die Ofenatmosphäre, die Aufheizgeschwindigkeit, die Löttemperatur und die gesamte Prozesszeit. Der Erfolg hängt davon ab, wie diese Variablen interagieren, um eine saubere Umgebung zu schaffen, in der das Lot richtig fließen und eine starke metallurgische Bindung bilden kann.

Das Erreichen einer perfekten Lötung hängt nicht davon ab, eine einzelne Variable isoliert zu optimieren. Es geht darum, das gesamte System – die Materialien, die Atmosphäre und das thermische Profil – harmonisch zu orchestrieren.

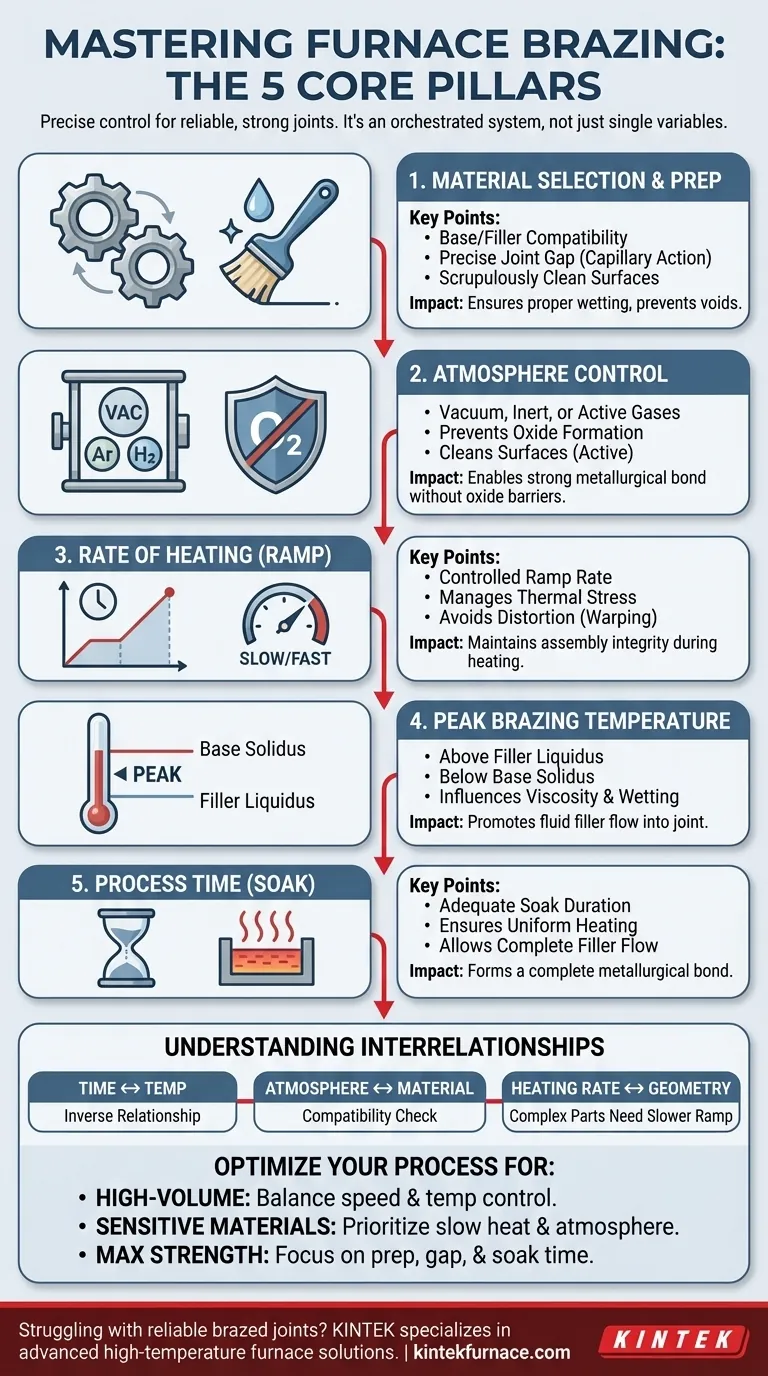

Die fünf Säulen des Ofenlötens

Ein zuverlässiger Lötprozess basiert auf der sorgfältigen Steuerung von fünf Kernelementen. Jedes spielt eine eigenständige und entscheidende Rolle für die endgültige Qualität der Verbindung.

Materialauswahl und -vorbereitung

Der Prozess beginnt lange bevor die Teile in den Ofen gelangen. Die Grundwerkstoffe und das Lotmaterial müssen kompatibel sein.

Eine ordnungsgemäße Konstruktion der Verbindung ist ebenso entscheidend. Der Spalt zwischen den Teilen muss präzise konstruiert werden, damit das Lot durch Kapillarwirkung hineingezogen wird, aber nicht so groß ist, dass es nicht vollständig gefüllt wird.

Schließlich müssen alle Teile außerordentlich sauber sein. Verunreinigungen wie Öle, Fett oder starke Oxide verhindern, dass das Lot an den Oberflächen der Grundwerkstoffe benetzt, was zu Hohlräumen und einer fehlerhaften Verbindung führt.

Atmosphärenkontrolle

Die Ofenatmosphäre ist eine der kritischsten Prozesssteuerungen. Ihre Hauptaufgabe besteht darin, die Bildung von Oxiden auf den Grund- und Lötmaterialien während des Aufheizens zu verhindern.

Für unterschiedliche Materialien werden unterschiedliche Atmosphären verwendet. Ein Vakuum eignet sich hervorragend für reaktive Metalle wie Titan. Inerte Atmosphären (wie Argon) wirken schützend, während aktive Atmosphären (wie Wasserstoffmischungen) Oberflächenoxide chemisch reduzieren und die Teile während des Zyklus effektiv reinigen können.

Ohne ordnungsgemäße Atmosphärenkontrolle wirken Oxide als Barriere und verhindern, dass das Lot fließt und sich mit dem Grundmaterial verbindet.

Aufheizgeschwindigkeit

Die Geschwindigkeit, mit der die Baugruppe erhitzt wird, bekannt als Rampenrate, muss gesteuert werden, um thermische Spannungen zu kontrollieren.

Ein zu schnelles Aufheizen kann dazu führen, dass dünne Abschnitte viel schneller heiß werden als dicke Abschnitte, was zu thermischer Verzerrung oder Verzug der Baugruppe führt.

Umgekehrt kann eine zu langsame Rampenrate ineffizient sein und zu unerwünschten metallurgischen Veränderungen der Grundwerkstoffe führen, noch bevor die Löttemperatur erreicht ist.

Löttemperatur

Die Spitzentemperatur ist die spezifische Temperatur, bei der die Baugruppe gehalten wird, um die Lötung durchzuführen. Diese Temperatur muss hoch genug sein, um das Lot vollständig zu schmelzen (über seiner Liquidustemperatur), aber sicher unterhalb des Schmelzpunkts der Grundwerkstoffe (ihrer Solidustemperatur) bleiben.

Die Temperatur beeinflusst direkt die Viskosität des Lotes und seine Fähigkeit, die Grundwerkstoffe zu benetzen. Eine richtig gewählte Spitzentemperatur stellt sicher, dass das Lot durch Kapillarwirkung flüssig in die Verbindung fließt.

Prozesszeit

Die Prozesszeit oder Haltezeit bezieht sich auf die Dauer, die die Baugruppe bei der Löttemperatur gehalten wird.

Diese Zeit muss lang genug sein, damit die gesamte Baugruppe, einschließlich der dicksten Teile, eine einheitliche Temperatur erreicht. Sie gibt dem Lot auch genügend Zeit, um vollständig in die gesamte Verbindung zu fließen und eine ordnungsgemäße metallurgische Bindung zu bilden.

Verständnis der Wechselbeziehungen

Die fünf Säulen des Lötens existieren nicht im luftleeren Raum; sie sind tief miteinander verbunden. Die Änderung einer Variablen erfordert Anpassungen bei anderen.

Die Zeit-Temperatur-Beziehung

Zeit und Temperatur stehen in einem umgekehrten Verhältnis zueinander. Eine geringfügig höhere Spitzentemperatur könnte eine kürzere Prozesszeit ermöglichen, da das Lot flüssiger ist. Dies erhöht jedoch das Risiko von Verformungen oder Schäden an wärmeempfindlichen Grundwerkstoffen.

Atmosphäre und Materialkompatibilität

Die Wahl der Atmosphäre wird durch die zu verbindenden Materialien bestimmt. Das Löten von Edelstählen erfordert beispielsweise oft eine trockene Wasserstoffatmosphäre, um die entstehenden widerstandsfähigen Chromoxide zu reduzieren. Die Verwendung der falschen Atmosphäre für Ihr Material garantiert eine fehlerhafte Verbindung.

Aufheizrate und Teilegeometrie

Komplexe Baugruppen mit unterschiedlichen Dicken erfordern eine langsamere, gezieltere Aufheizrate. Dies stellt sicher, dass sich das gesamte Teil gleichmäßig auf die Spitzentemperatur erhitzt, vermeidet Probleme mit thermischen Spannungen und gewährleistet, dass das Lot in Bereiche fließt, die temperaturentwicklungsmäßig sonst zurückbleiben würden.

Optimierung Ihres Lötprozesses

Ihre idealen Prozessparameter hängen vollständig von Ihrem spezifischen Ziel ab. Nutzen Sie diese Prinzipien als Leitfaden für Ihre Entscheidungen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Balancieren Sie eine schnellere Aufheizrate und kürzere Prozesszeit mit präziser Temperaturkontrolle, um Qualität ohne Einbußen bei der Durchsatzleistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher oder empfindlicher Materialien liegt: Priorisieren Sie langsamere Aufheizraten und sorgfältige Atmosphärenkontrolle, um thermische Spannungen zu managen und unerwünschte Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Integrität liegt: Konzentrieren Sie sich auf makellose Materialvorbereitung, präzise Spaltkontrolle und die Sicherstellung des vollständigen Lotflusses durch ausreichende Zeit bei Temperatur.

Die Beherrschung der Wechselwirkungen dieser grundlegenden Variablen ist der Schlüssel, um das Ofenlöten von einer Kunst in eine zuverlässige und reproduzierbare Wissenschaft zu verwandeln.

Zusammenfassungstabelle:

| Faktor | Wichtige Kontrollpunkte | Auswirkung auf die Verbindungsqualität |

|---|---|---|

| Materialauswahl | Kompatibilität von Grund-/Lotmaterial, Spaltmaß, Sauberkeit | Stellt ordnungsgemäßes Benetzen und Kapillarwirkung sicher, verhindert Hohlräume |

| Atmosphärenkontrolle | Verwendung von Vakuum, inerten oder aktiven Gasen | Verhindert Oxidbildung, ermöglicht starke metallurgische Bindungen |

| Aufheizgeschwindigkeit | Kontrollierte Rampe zur Steuerung thermischer Spannungen | Reduziert Verformung und Verzug bei Baugruppen |

| Löttemperatur | Über Lot-Liquidus, unter Basis-Solidus | Fördert fließenden Lotfluss und vollständige Verbindung |

| Prozesszeit | Ausreichende Haltezeit für gleichmäßiges Aufheizen und Verbinden | Ermöglicht vollständigen Lotfluss und Bindungsbildung |

Haben Sie Schwierigkeiten, zuverlässige Lötverbindungen in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf hochentwickelte Hochtemperatur-Ofenlösungen, die auf Präzisionslöten zugeschnitten sind. Mit unserer hervorragenden F&E und Eigenfertigung bieten wir Produkte wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Ofen einzigartige experimentelle Anforderungen erfüllt und so die Verbindungsqualität und Prozesseffizienz verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Lötprozess optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten