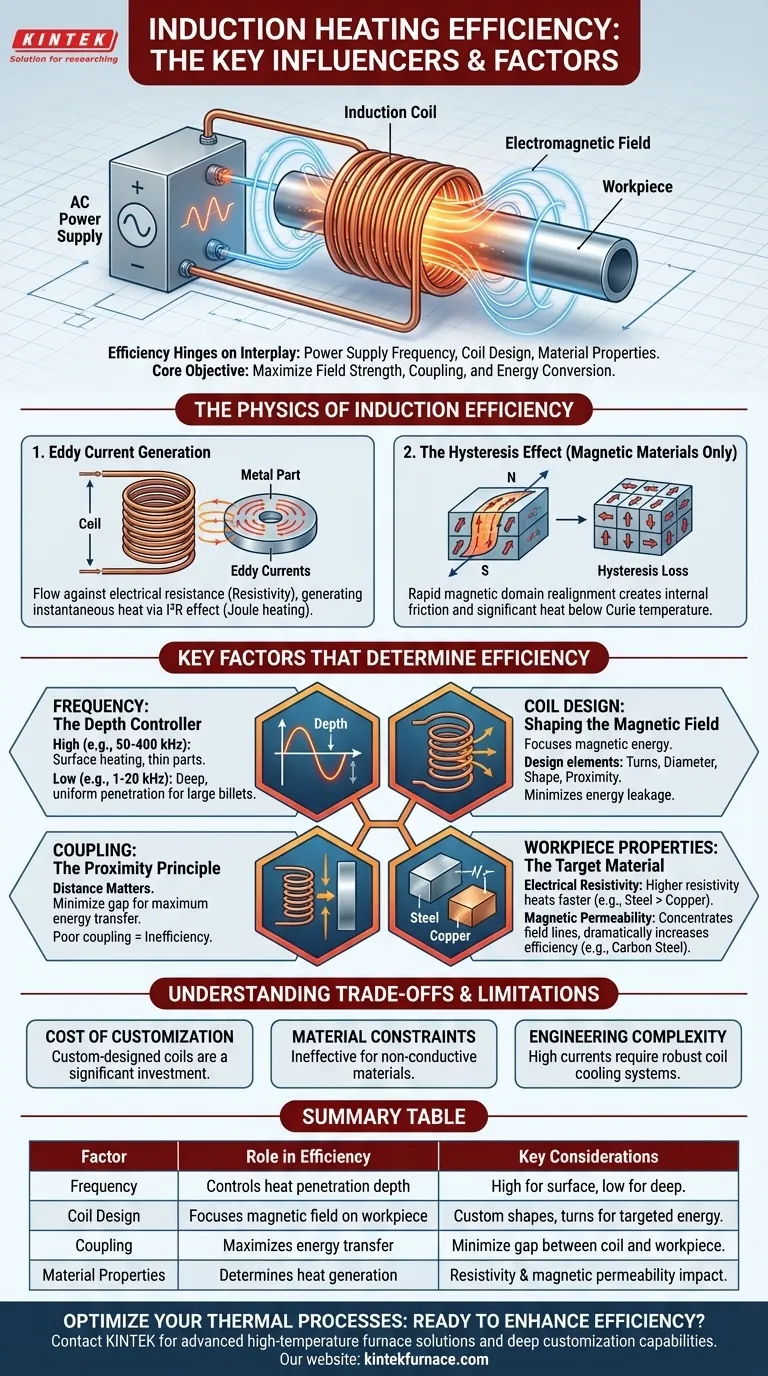

Letztendlich hängt die Effizienz eines Induktionserwärmungssystems von einem präzisen Zusammenspiel zwischen der Frequenz des Netzteils, dem Design der Induktionsspule und den physikalischen Eigenschaften des zu erwärmenden Materials ab. Das Kernziel ist es, das größtmögliche elektromagnetische Feld zu erzeugen und es so effektiv wie möglich mit dem Werkstück zu koppeln. Die elektrischen Widerstands- und magnetischen Eigenschaften des Materials bestimmen dann, wie effizient diese gekoppelte Energie in Wärme umgewandelt wird.

Die zentrale Herausforderung bei der Induktionserwärmung besteht nicht nur darin, Wärme zu erzeugen, sondern zu kontrollieren, wo und wie tief diese Wärme erzeugt wird. Wahre Effizienz ergibt sich aus der präzisen Abstimmung der Systemfrequenz und Spulengeometrie auf die Materialeigenschaften und das gewünschte Erwärmungsergebnis, wodurch Energieverluste minimiert werden.

Die Physik der Induktionseffizienz

Die Induktionserwärmung funktioniert durch zwei Hauptmechanismen. Die Effizienz Ihres Prozesses hängt davon ab, wie gut Sie einen oder beide dieser Effekte nutzen.

Wirbelstromerzeugung

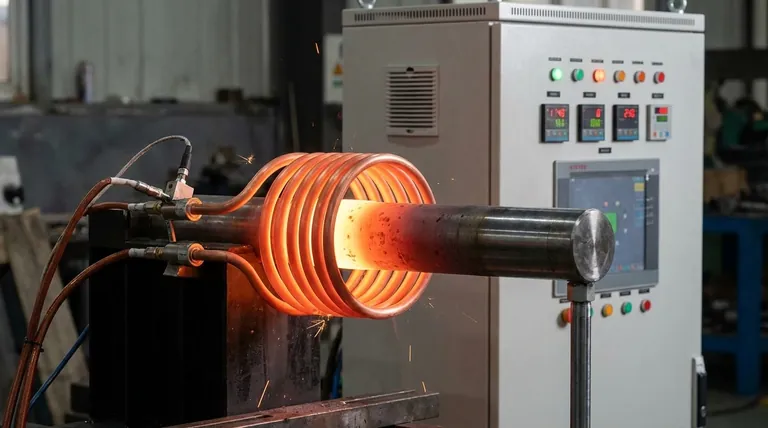

Ein Wechselstrom (AC), der durch die Induktionsspule fließt, erzeugt ein fluktuierendes Magnetfeld. Wenn ein leitfähiges Werkstück in dieses Feld gebracht wird, induziert es kleine, kreisförmige elektrische Ströme im Material, die als Wirbelströme bekannt sind.

Diese Wirbelströme fließen gegen den elektrischen Widerstand des Materials und erzeugen präzise und sofortige Wärme durch den I²R-Effekt (Joule-Erwärmung). Je höher der spezifische Widerstand des Materials, desto mehr Wärme wird für einen gegebenen Wirbelstrom erzeugt.

Der Hystereseeffekt (nur bei magnetischen Materialien)

Bei magnetischen Materialien wie Eisen und Stahl tritt ein zweiter Erwärmungsmechanismus auf. Das sich schnell ändernde Magnetfeld zwingt die magnetischen Domänen im Material, ihre Ausrichtung schnell umzukehren.

Diese innere Reibung erzeugt erhebliche Wärme. Dieser Hystereseverlust kommt zur Wärme aus den Wirbelströmen hinzu und macht magnetische Materialien mit Induktion außergewöhnlich effizient erwärmbar, allerdings nur unterhalb ihrer Curie-Temperatur (dem Punkt, an dem sie ihre magnetischen Eigenschaften verlieren).

Schlüsselfaktoren, die die Effizienz bestimmen

Die Optimierung Ihres Prozesses erfordert ein klares Verständnis von vier miteinander verbundenen Variablen.

Frequenz: Der Tiefenkontrollierer

Die Frequenz des Wechselstromnetzteils ist der wichtigste Parameter zur Steuerung der Eindringtiefe der Wärme.

- Hohe Frequenzen (z. B. 50 kHz - 400 kHz): Die induzierten Ströme bleiben nahe an der Oberfläche des Werkstücks. Dies ist ideal für Anwendungen wie Oberflächenhärtung, Einsatzhärtung oder das Löten dünner Komponenten.

- Niedrige Frequenzen (z. B. 1 kHz - 20 kHz): Das Magnetfeld dringt tiefer in das Werkstück ein und erzeugt die Wärme gleichmäßiger in seiner Masse. Dies wird zur Durchwärmung großer Knüppel oder für Schmiedeanwendungen verwendet.

Spulendesign: Formung des Magnetfeldes

Die Induktionsspule wirkt wie eine Linse, die die magnetische Energie auf das Werkstück fokussiert. Ihr Design ist entscheidend für die Effizienz und das Erwärmungsmuster.

Zu den Schlüsselelementen des Designs gehören die Anzahl der Windungen, der Durchmesser und die Form der Spule sowie deren Nähe zum Teil. Eine gut konzipierte Spule konzentriert den magnetischen Fluss direkt auf den Bereich, den Sie erwärmen möchten, wodurch Energieverluste in die Umgebung minimiert werden.

Kopplung: Das Näherungsprinzip

Kopplung bezieht sich auf den Abstand zwischen der Induktionsspule und dem Werkstück. Die Stärke des Magnetfeldes nimmt mit zunehmendem Abstand rapide ab.

Für eine maximale Energieübertragung und Effizienz sollte der Abstand zwischen Spule und Werkstück daher so gering wie praktisch möglich sein. Eine schlechte Kopplung ist eine der häufigsten Ursachen für Ineffizienz im Induktionsprozess.

Werkstückseigenschaften: Das Zielmaterial

Das Material selbst bestimmt, wie es auf das induzierte Magnetfeld reagiert.

- Elektrischer spezifischer Widerstand: Materialien mit höherem spezifischem Widerstand (wie Stahl) erwärmen sich effizienter als Materialien mit sehr niedrigem spezifischem Widerstand (wie Kupfer oder Aluminium), da sie dem Wirbelstromfluss mehr Widerstand entgegensetzen.

- Magnetische Permeabilität: Materialien mit hoher magnetischer Permeabilität (wie Kohlenstoffstahl) konzentrieren die magnetischen Feldlinien, was die Effizienz sowohl der Wirbelstrom- als auch der Hystereseerwärmung dramatisch erhöht.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung, und das Erreichen hoher Effizienz bringt spezifische Herausforderungen mit sich.

Die Kosten der Anpassung

Optimale Effizienz für ein bestimmtes Teil oder einen bestimmten Prozess erfordert fast immer eine speziell entwickelte Induktionsspule. Die Entwicklung und Herstellung dieser spezialisierten Kupferwicklungen kann eine erhebliche Investition darstellen, insbesondere bei komplexen Geometrien.

Materialbeschränkungen

Die Induktionserwärmung ist fundamental auf die elektrische Leitfähigkeit des Werkstücks angewiesen. Sie ist unwirksam beim Erwärmen von nicht leitenden Materialien wie Keramik, Kunststoff oder Glas, es sei denn, ein leitfähiger „Suszeptor“ wird verwendet, um die Wärme indirekt zu übertragen.

Technische Komplexität

Die hohen Ströme, die durch die Induktionsspule fließen (oft Hunderte von Ampere), erzeugen erhebliche Wärme in der Spule selbst. Dies stellt einen Energieverlust dar und erfordert robuste, integrierte Kühlsysteme, die typischerweise zirkulierendes Wasser verwenden, was die Gesamtsystemkomplexität und den Wartungsaufwand erhöht.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Prozess zu optimieren, stimmen Sie Ihre Systemparameter auf Ihr spezifisches Erwärmungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung eines Stahlzahnrads liegt: Verwenden Sie eine hohe Frequenz und eine eng anliegende, an das Zahnradprofil angepasste Spule, um nur die oberste Schicht zu erwärmen.

- Wenn Ihr Hauptaugenmerk auf der Durchwärmung eines großen Aluminiumknüppels zum Schmieden liegt: Verwenden Sie eine niedrigere Frequenz für tiefe Durchdringung und eine mehrwindige Solenoidspule, um eine gleichmäßige Erwärmung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Löten von zwei komplexen Kupferkomponenten liegt: Investieren Sie in eine speziell entwickelte Spule, die die Wärme präzise auf den Verbindungsbereich überträgt, um die Energieübertragung zu maximieren und die Aufheizzeit zu minimieren.

Durch das Verständnis dieser Grundprinzipien erhalten Sie direkte Kontrolle über die Wärme und wandeln sie von einem Werkzeug der rohen Gewalt in ein Präzisionsinstrument um.

Zusammenfassungstabelle:

| Faktor | Rolle für die Effizienz | Wichtige Überlegungen |

|---|---|---|

| Frequenz | Steuert die Eindringtiefe der Wärme | Hoch für Oberflächenerwärmung, niedrig für Tiefenerwärmung |

| Spulendesign | Fokussiert das Magnetfeld auf das Werkstück | Spezielle Formen und Windungen für gezielte Energie |

| Kopplung | Maximiert die Energieübertragung | Minimierung des Abstands zwischen Spule und Werkstück |

| Materialeigenschaften | Bestimmt die Wärmeerzeugung | Spezifischer Widerstand und magnetische Permeabilität beeinflussen die Effizienz |

Bereit, Ihre Effizienz bei der Induktionserwärmung zu steigern? Kontaktieren Sie KINTEK noch heute, um unsere herausragende F&E und unsere hausinterne Fertigung für fortschrittliche Hochtemperatur-Ofenlösungen zu nutzen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen und industriellen Anforderungen präzise zu erfüllen. Nehmen Sie jetzt Kontakt auf, um Ihre thermischen Prozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen