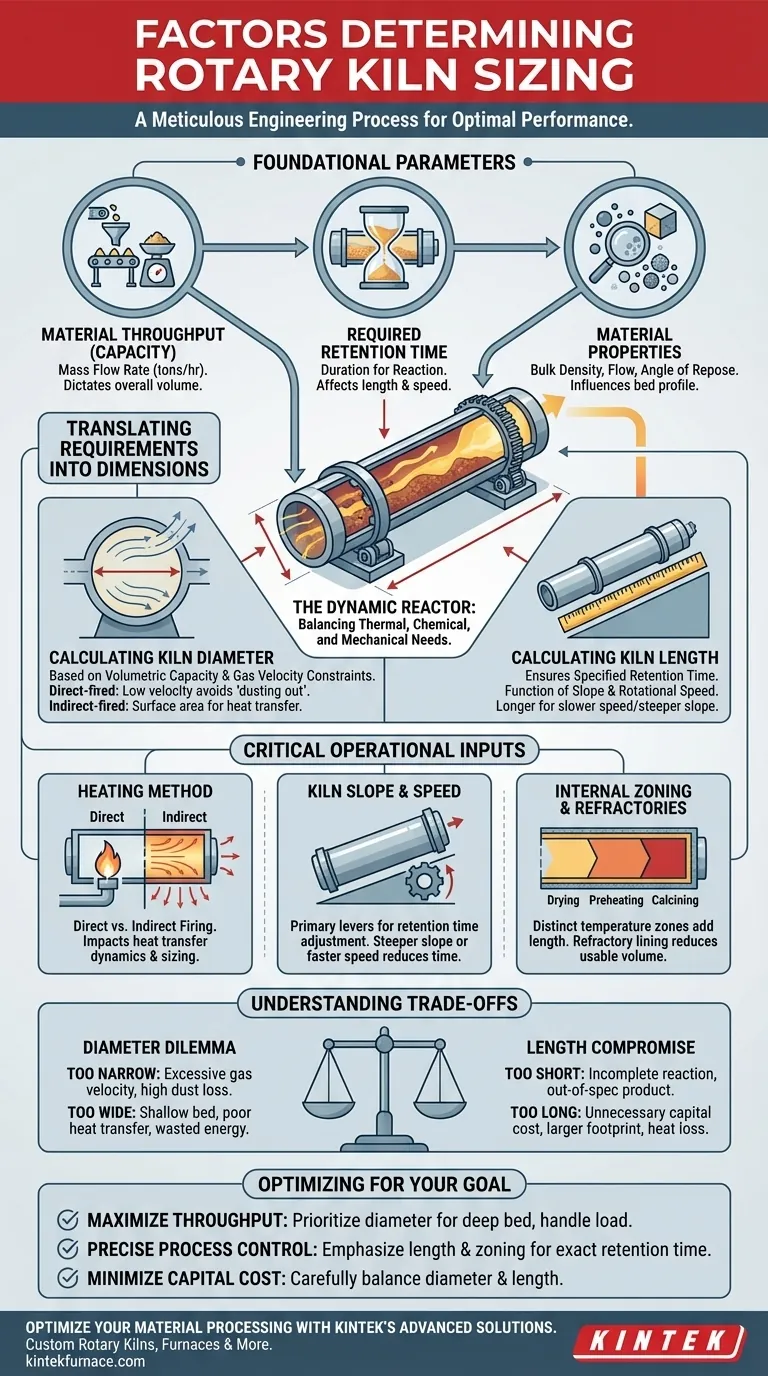

Im Grunde genommen ist die Dimensionierung eines Drehrohrofens ein akribischer Ingenieursprozess, der die thermischen und chemischen Anforderungen Ihres Materials mit der physikalischen Mechanik des Ofens selbst in Einklang bringt. Die Hauptfaktoren, die seine Abmessungen bestimmen, sind die erforderliche Materialkapazität (Durchsatz), die notwendige Verweilzeit, um die gewünschte Reaktion zu erzielen, und die physikalischen Eigenschaften des zu verarbeitenden Materials. Diese Eingaben bestimmen direkt die beiden Endergebnisse: Ofendurchmesser und -länge.

Ein Drehrohrofen ist nicht nur ein Behälter; er ist ein dynamischer Reaktor. Seine Größe wird durch die Notwendigkeit bestimmt, einem bestimmten Materialvolumen für eine bestimmte Dauer einem präzisen Temperaturprofil auszusetzen, und zwar alles unter Gewährleistung einer effizienten und kontinuierlichen Bewegung vom Einlass zum Auslass.

Grundlegende Dimensionierungsparameter

Der gesamte Designprozess beginnt mit einem tiefen Verständnis des Materials, das Sie verarbeiten möchten. Diese Eigenschaften bilden die nicht verhandelbare Grundlage jeder Dimensionierungsberechnung.

Materialdurchsatz (Kapazität)

Der grundlegendste Parameter ist die Massendurchflussrate des Materials, typischerweise gemessen in Tonnen pro Stunde. Dies bestimmt das Gesamtvolumen, das der Ofen zu jedem Zeitpunkt bewältigen können muss.

Alle nachfolgenden Berechnungen basieren auf der Erfüllung dieser primären Kapazitätsanforderung.

Erforderliche Verweilzeit

Die Verweilzeit ist die Dauer, die ein Materialpartikel im Ofen verbringen muss, um die gewünschte physikalische Änderung oder chemische Reaktion zu durchlaufen.

Diese wird durch Labortests oder Pilotversuche bestimmt. Ein Prozess, der eine lange Verweilzeit erfordert, macht einen längeren Ofen oder eine langsamere Materialtransportgeschwindigkeit erforderlich.

Materialeigenschaften & Bettprofil

Die Eigenschaften des Materials – wie seine Schüttdichte, Partikelgrößenverteilung und der Schüttwinkel – sind entscheidend.

Diese Eigenschaften beeinflussen, wie sich das Material wälzt und fließt, was das optimale Bettprofil bestimmt, d. h. den Prozentsatz des Ofenquerschnitts, der mit Material gefüllt ist. Ein typischer Füllstand liegt zwischen 10 und 20 %.

Umwandlung von Anforderungen in Abmessungen

Sobald die grundlegenden Parameter festgelegt sind, werden sie verwendet, um die physikalischen Abmessungen des Ofens zu berechnen. Durchmesser und Länge sind miteinander verbunden, werden aber von unterschiedlichen Hauptfaktoren angetrieben.

Berechnung des Ofendurchmessers

Der Ofendurchmesser ist primär eine Funktion der erforderlichen volumetrischen Kapazität und der Einschränkungen der inneren Gasgeschwindigkeit.

In einem direkt befeuerten Ofen muss der Durchmesser groß genug sein, um die gegenläufige Gasgeschwindigkeit niedrig zu halten. Eine übermäßig hohe Geschwindigkeit kann feines Material aus dem Ofen blasen, ein Phänomen, das als „Ausstauben“ bekannt ist.

Bei indirekt befeuerten Öfen hängt der Durchmesser enger mit der Erreichung der notwendigen Oberfläche für den Wärmetransfer in das Materialbett zusammen.

Berechnung der Ofenlänge

Die Ofenlänge wird so berechnet, dass die festgelegte Verweilzeit erreicht wird. Sie ist eine direkte Funktion der Ofenneigung und seiner Rotationsgeschwindigkeit.

Das Material bewegt sich mit jeder Umdrehung im Ofen vorwärts. Daher ist ein längerer Ofen erforderlich, um eine gegebene Verweilzeit zu erreichen, wenn die Neigung steiler oder die Rotationsgeschwindigkeit höher ist.

Kritische Betriebseingaben

Die endgültigen Abmessungen werden durch eine Reihe von Betriebsvariablen verfeinert, die Sie steuern. Diese Einstellungen werden während der Designphase festgelegt und haben einen großen Einfluss auf die endgültige Größe und Effizienz des Ofens.

Heizmethode (Direkt vs. Indirekt)

Ob der Ofen direkt befeuert wird (Brennerflamme und Gase haben Kontakt mit dem Material) oder indirekt befeuert wird (Wärme wird von außen auf den Mantel aufgebracht), verändert die Dimensionierungsberechnungen grundlegend.

Direkt befeuerte Konstruktionen werden von der thermischen Effizienz und den Gasströmungsdynamiken dominiert, während indirekte Konstruktionen den leitenden Wärmetransfer durch den Ofenmantel in den Vordergrund stellen.

Ofenneigung und Rotationsgeschwindigkeit

Die Neigung oder Inklination des Ofens (typischerweise 1 % bis 4 %) und seine Rotationsgeschwindigkeit (0,2 bis 5 U/min) arbeiten zusammen, um die Geschwindigkeit zu steuern, mit der sich das Material bewegt.

Diese beiden Parameter sind die wichtigsten Stellschrauben zur Anpassung der Verweilzeit. Eine steilere Neigung oder schnellere Drehung bewegt das Material schneller hindurch, wodurch die Verweilzeit bei gegebener Länge verkürzt wird.

Interne Zonierung & Feuerfestes Material

Die meisten Prozesse erfordern unterschiedliche Temperaturzonen (z. B. Trocknen, Vorheizen, Kalzinieren). Die Länge jeder Zone muss berechnet werden, um die Prozessanforderungen zu erfüllen, was zur gesamten Ofenlänge beiträgt.

Darüber hinaus verringert die feuerfeste Auskleidung, die den Stahlmantel schützt, das intern nutzbare Volumen. Ihre Dicke muss in die Durchmesserberechnung einbezogen werden, um sicherzustellen, dass die erforderliche Kapazität erreicht wird.

Die Abwägungen verstehen

Die Dimensionierung eines Ofens beinhaltet das Abwägen konkurrierender Faktoren. Ein Fehler in die eine Richtung führt zu Ineffizienz, während ein Fehler in die andere Richtung zum Prozessversagen führt.

Das Durchmesser-Dilemma

Ein Ofen, der zu schmal ist, kann in direkt befeuerten Systemen zu übermäßigen Gasgeschwindigkeiten führen, was hohe Staubverluste und eine geringere Ausbeute zur Folge hat.

Umgekehrt kann ein Ofen, der für den erforderlichen Durchsatz zu breit ist, zu einem flachen Materialbett führen, was zu schlechtem Wärmetransfer, Energieverschwendung und höheren Kapitalkosten führt.

Der Längenkompromiss

Ein Ofen, der zu kurz ist, stellt ein kritisches Versagen dar. Er bietet nicht die notwendige Verweilzeit, was bedeutet, dass das Material austritt, bevor die Reaktion abgeschlossen ist, was zu einem Produkt außerhalb der Spezifikation führt.

Ein unnötig langer Ofen stellt erhebliche und unnötige Kapitalkosten dar. Er erhöht außerdem den physischen Platzbedarf, die Kosten für die Tragwerksunterstützung und das Potenzial für Wärmeverluste über seine Oberfläche.

Die richtige Wahl für Ihr Ziel treffen

Ihr endgültiges Ofendesign sollte auf Ihre kritischste betriebliche Priorität optimiert werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Priorisieren Sie einen Durchmesser, der ein tiefes Materialbett ermöglicht, ohne übermäßige Gasgeschwindigkeiten zu erzeugen, und stellen Sie sicher, dass das Antriebssystem die Last bewältigen kann.

- Wenn Ihr Hauptaugenmerk auf der präzisen Prozesskontrolle liegt: Betonen Sie die Berechnung der Ofenlänge und Zonierung, um sicherzustellen, dass die erforderliche Verweilzeit und das Temperaturprofil ohne Kompromisse erreicht werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kapitalkosten liegt: Wägen Sie Durchmesser und Länge sorgfältig ab; ein kürzerer, breiterer Ofen kann dasselbe Volumen wie ein längerer, schmalerer haben, aber die Struktur-, Installations- und Betriebskosten unterscheiden sich.

Letztendlich ist die richtige Ofendimensionierung der Bauplan für eine vorhersagbare, effiziente und erfolgreiche Materialverarbeitung.

Zusammenfassungstabelle:

| Faktor | Schlüsselauswirkung auf die Dimensionierung |

|---|---|

| Materialdurchsatz | Bestimmt das Ofenvolumen und die Kapazitätsanforderungen |

| Verweilzeit | Beeinflusst die Ofenlänge für vollständige Reaktionen |

| Materialeigenschaften | Beeinflusst das Bettprofil und die Fließdynamik |

| Heizmethode | Bestimmt den Durchmesser basierend auf Gasgeschwindigkeit oder Wärmeübertragung |

| Ofenneigung & Geschwindigkeit | Steuert die Materialtransportrate und die Verweilzeit |

| Interne Zonierung | Trägt zur Gesamtlänge für unterschiedliche Temperaturstufen bei |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und hausinterner Fertigung bieten wir vielfältige Labore mit maßgeschneiderten Hochtemperatur-Ofensystemen an, darunter Drehrohrofen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse und steigert Effizienz und Kontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz