Letztendlich ist das Temperaturprofil eines Drehrohrofens keine einzelne Zahl, sondern ein sorgfältig gesteuerter Gradient entlang seiner Länge. Es wird durch zwei Hauptkategorien von Faktoren bestimmt: die intrinsischen thermischen Eigenschaften des zu verarbeitenden Materials und die mechanischen Betriebsparameter des Ofens selbst. Das Verständnis beider ist entscheidend, um die gewünschte chemische Reaktion und die Endproduktqualität zu erreichen.

Ein erfolgreiches Temperaturprofil wird erreicht, wenn Sie die erforderlichen Reaktionstemperaturen des Materials mit der physikalischen Fähigkeit des Ofens in Einklang bringen, die Hitzeexposition im Laufe der Zeit zu kontrollieren. Das Ziel ist die Schaffung unterschiedlicher thermischer Zonen, die jeder Stufe der Materialumwandlung entsprechen.

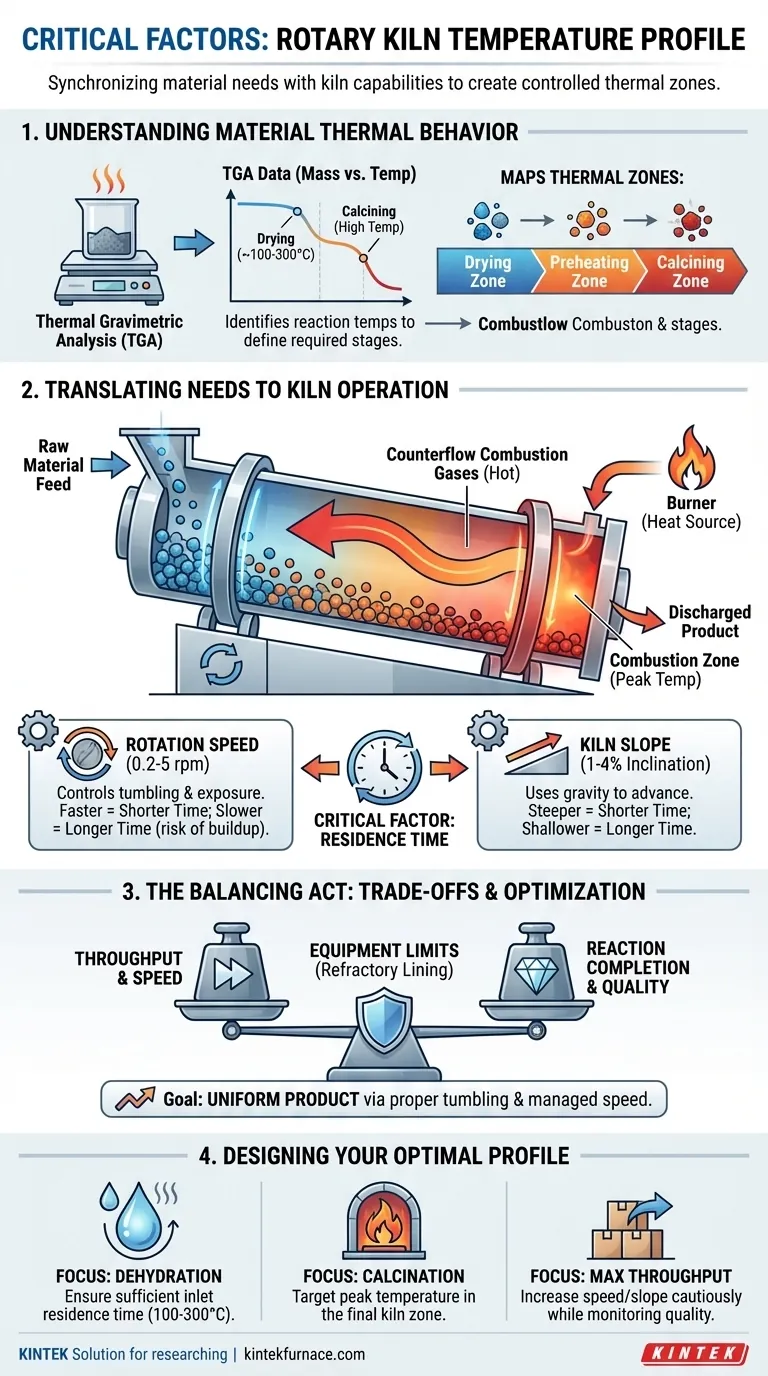

Das thermische Verhalten Ihres Materials verstehen

Bevor Sie den Ofen steuern können, müssen Sie das Material verstehen. Der Hauptzweck des Temperaturprofils besteht darin, spezifische physikalische oder chemische Veränderungen im Material auszulösen, während es durch die Trommel transportiert wird.

Die Rolle der Thermogravimetrischen Analyse (TGA)

Die Thermogravimetrische Analyse (TGA) ist der grundlegende Schritt. Diese Labormethode misst die Massenänderung eines Materials bei steigender Temperatur und deckt die genauen Temperaturen auf, bei denen Schlüsselreaktionen ablaufen.

Beispielsweise kann die TGA zeigen, dass freies Wasser nahe 100 °C verdampft, aber fester gebundenes chemisches Wasser möglicherweise erst bei Temperaturen bis zu 260 °C freigesetzt wird. Diese Daten liefern die Zieltemperaturen für Ihren Prozess.

Identifizierung der erforderlichen Reaktionszonen

Die TGA-Ergebnisse ermöglichen es Ihnen, die erforderlichen thermischen Stufen abzubilden. Ein Prozess kann eine Trocknungszone bei niedriger Temperatur zur Entfernung von Feuchtigkeit, eine Vorwärmzone bei mittlerer Temperatur und eine Kalzinierzone bei hoher Temperatur erfordern, um die endgültige chemische Umwandlung zu induzieren.

Übertragung des thermischen Bedarfs auf den Ofenbetrieb

Sobald Sie die Zieltemperaturen kennen, müssen Sie die mechanischen Systeme des Ofens so konfigurieren, dass diese entlang der gesamten Länge des Mantels erzeugt und aufrechterhalten werden.

Der Brenner und die Wärmequelle

Die primäre Wärmequelle ist der Brenner, der sich typischerweise am Materialaustragende des Ofens befindet. Er erzeugt die höchsten Temperaturen im System und bildet den Höhepunkt des thermischen Profils in der Verbrennungszone.

Wärmefluss und thermische Effizienz

Die meisten modernen Öfen verwenden ein Gegenstromprinzip. Heiße Verbrennungsgase vom Brenner strömen gegen die Richtung des abwärts bewegten Materials durch den Ofen. Dies ist äußerst effizient, da die heißesten Gase das am weitesten verarbeitete Material behandeln, während kühlere Gase den einströmenden Rohstoff vorwärmen.

Der kritische Faktor der Verweilzeit

Die Verweilzeit – die Dauer, die das Material im Ofen verbringt – ist wohl der wichtigste Betriebsparameter. Sie bestimmt, wie lange das Material der Hitze in jeder Zone ausgesetzt ist. Sie wird durch zwei Hauptfaktoren gesteuert.

Der Einfluss der Rotationsgeschwindigkeit

Die Rotationsgeschwindigkeit des Ofens (typischerweise 0,2 bis 5 U/min) steuert direkt, wie schnell sich das Material durch die Trommel bewegt.

- Zu schnell: Reduziert die Verweilzeit, was bedeutet, dass das Material austreten kann, bevor die Reaktionen abgeschlossen sind.

- Zu langsam: Kann zu Materialansammlungen, ineffizienter Wärmeübertragung und potenziellen „kalten Stellen“ führen, die zu einem ungleichmäßigen Produkt führen.

Der Einfluss der Ofenneigung

Drehrohröfen werden mit einer leichten Neigung (normalerweise 1 % bis 4 % Gefälle) installiert. Diese Abwärtsneigung nutzt die Schwerkraft, um das Material vom Einlass zum Austragsende zu fördern. Eine steilere Neigung verringert die Verweilzeit, während eine flachere Neigung sie erhöht.

Die Kompromisse verstehen

Die Optimierung eines Temperaturprofils ist eine Übung im Ausgleich konkurrierender Faktoren. Das Missverständnis dieser Kompromisse ist die häufigste Ursache für Prozessfehler.

Geschwindigkeit vs. Wärmeübertragung

Der zentrale Kompromiss besteht zwischen Durchsatz und Reaktionsabschluss. Eine Erhöhung der Rotationsgeschwindigkeit und der Neigung steigert die Materialmenge, die verarbeitet werden kann, verkürzt jedoch die Verweilzeit, wodurch die Gefahr einer unvollständigen Erwärmung und chemischen Umwandlung besteht.

Schutz der Ausrüstung

Das Temperaturprofil darf die thermischen Grenzen der inneren Auskleidung (Feuerfestmaterial) des Ofens nicht überschreiten. Diese Schutzschicht schirmt den äußeren Stahlmantel vor extremer Hitze ab. Ein zu starkes Erhöhen der Temperaturen kann zu katastrophalen Schäden an dieser Auskleidung und der Ofenstruktur führen.

Erreichen der Produktgleichmäßigkeit

Ein Profil, das zu aggressiv ist, oder eine Rotationsgeschwindigkeit, die zu langsam ist, kann zu einem inkonsistenten Produkt führen. Eine ordnungsgemäße Tumbling-Wirkung, gesteuert durch die Rotationsgeschwindigkeit, ist unerlässlich, um sicherzustellen, dass jedes Partikel die richtige Temperatur für die richtige Zeitspanne erhält.

Gestaltung Ihres optimalen Temperaturprofils

Es gibt kein einziges „richtiges“ Profil; es muss auf Ihr spezifisches Prozessziel zugeschnitten sein. Nutzen Sie die folgenden Grundsätze als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der vollständigen Dehydratisierung liegt: Stellen Sie sicher, dass die Einlasszone des Ofens eine ausreichende Verweilzeit bei Temperaturen zwischen 100 °C und 300 °C bietet, um das gesamte freie und gebundene Wasser auszutreiben.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturkalzinierung liegt: Gestalten Sie das Profil so, dass es sein Höchsttemperaturmaximum im letzten Drittel des Ofens erreicht, und stellen Sie sicher, dass das Material genügend Zeit in dieser Zone hat, um vollständig zu reagieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Erhöhen Sie vorsichtig die Rotationsgeschwindigkeit und die Neigung und überwachen Sie dabei das Endprodukt, um den optimalen Punkt zu finden, an dem die Verweilzeit minimiert wird, ohne die Qualität zu beeinträchtigen.

Letztendlich geht es bei der Beherrschung des Temperaturprofils Ihres Drehrohrofens darum, die chemischen Bedürfnisse des Materials mit den mechanischen Fähigkeiten des Ofens in Einklang zu bringen.

Zusammenfassungstabelle:

| Faktor | Beschreibung | Wichtige Überlegungen |

|---|---|---|

| Thermische Eigenschaften des Materials | Intrinsisches Verhalten des Materials unter Hitze | Verwenden Sie TGA, um Reaktionstemperaturen zu identifizieren (z. B. Trocknen bei 100–300 °C, Kalzinieren bei hohen Temperaturen) |

| Betriebsparameter des Ofens | Mechanische Einstellungen zur Steuerung der Hitzeexposition | Passen Sie Rotationsgeschwindigkeit (0,2–5 U/min), Neigung (1–4 %) und Brennerposition für Verweilzeit und Effizienz an |

| Thermische Zonen | Segmentierte Bereiche für verschiedene Prozessstufen | Gestalten Sie Zonen wie Trocknung, Vorwärmung und Kalzinierung passend zu den Materialumwandlungsstufen |

| Kompromisse | Abwägung von Durchsatz, Qualität und Anlagensicherheit | Optimieren Sie Geschwindigkeit vs. Wärmeübertragung; vermeiden Sie es, die Auskleidungsgrenzen zu überschreiten, um ein gleichmäßiges Produkt zu erzielen |

Haben Sie Schwierigkeiten bei der Optimierung des Temperaturprofils Ihres Drehrohrofens? KINTEK nutzt herausragende F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Produktlinie, einschließlich Drehrohöfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefen-Individualisierungsfähigkeiten ergänzt. Wir helfen Ihnen, eine präzise thermische Kontrolle zu erreichen, die Effizienz zu steigern und die Produktgleichmäßigkeit zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die perfekte Lösung für Ihren Prozess entwickeln können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen