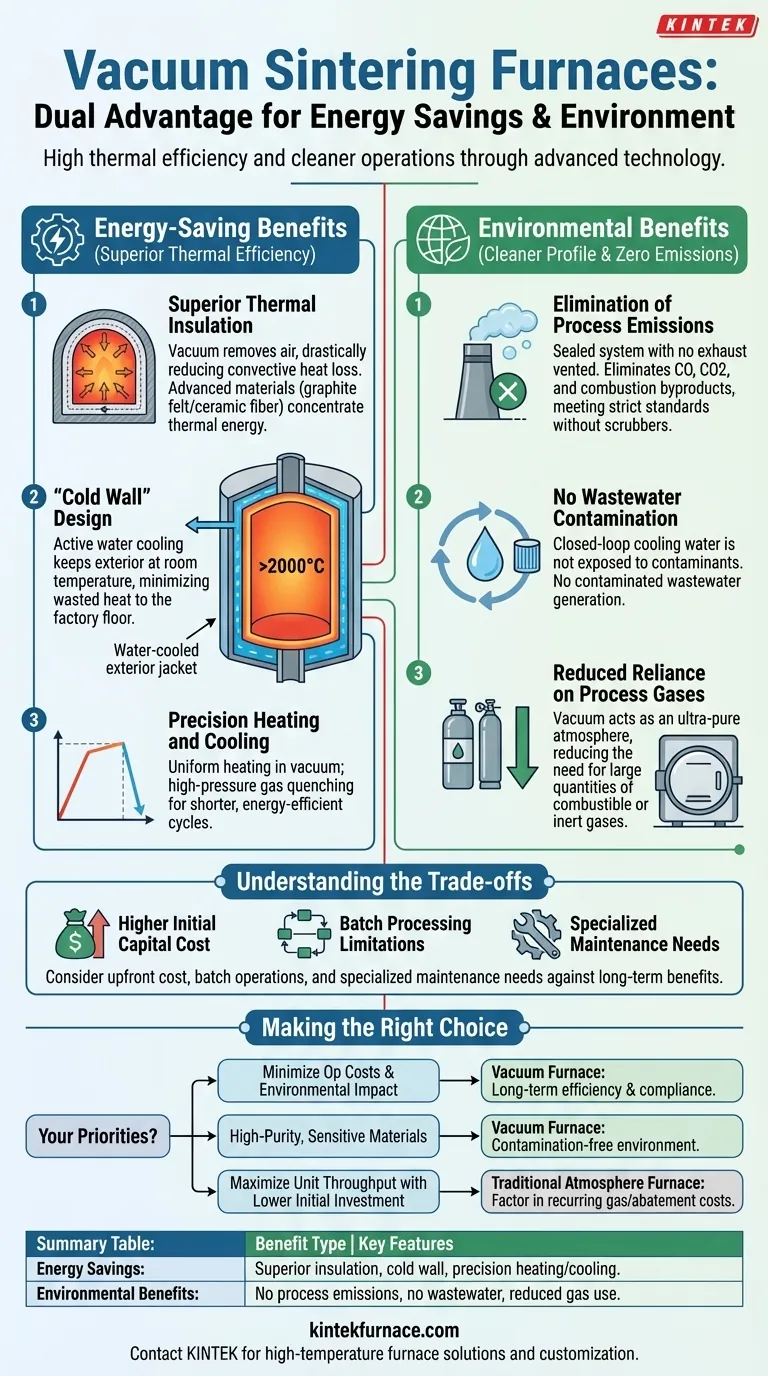

Im Kern bieten Vakuum-Sinteröfen einen doppelten Vorteil: erhebliche Energieeinsparungen durch überragende thermische Effizienz und ein saubereres Umweltprofil durch die praktisch vollständige Eliminierung von Prozess-Emissionen. Die versiegelte Vakuumumgebung ist die Schlüsseltechnologie, die beide Vorteile ermöglicht, und macht sie zu einem unverzichtbaren Werkzeug für die moderne, hochleistungsfähige Fertigung.

Der grundlegende Vorteil eines Vakuumofens ist seine versiegelte, kontrollierte Umgebung. Dieses Design minimiert nicht nur Energieverschwendung, indem es Wärmeverlust verhindert, sondern umschließt auch von Natur aus alle Nebenprodukte. Dadurch entfällt die Notwendigkeit komplexer und kostspieliger Abluft- oder Abwasserbehandlungssysteme, die bei herkömmlichen Atmosphäreöfen erforderlich sind.

Wie Vakuumöfen die Energieeffizienz steigern

Die Energieeinsparungen durch einen Vakuumofen sind nicht zufällig; sie sind ein direktes Ergebnis seiner grundlegenden Konstruktionsprinzipien. Diese Effizienz senkt die Betriebskosten und reduziert den gesamten CO2-Fußabdruck des Herstellungsprozesses.

Überragende Wärmedämmung

Ein Vakuum ist einer der effektivsten bekannten Isolatoren. Durch das Entfernen von Luft und anderen Gasen, die sonst Wärme durch Konvektion übertragen würden, reduziert die Ofenkammer den passiven Wärmeverlust an die Umgebung dramatisch.

Dies wird durch fortschrittliche Isoliermaterialien wie Graphitfilz oder Keramikfasern, die den Innenraum des Ofens auskleiden, weiter verstärkt, wodurch die thermische Energie im Hot Zone konzentriert bleibt, wo sie benötigt wird.

Das "Cold Wall"-Design

Die meisten modernen Vakuumöfen verwenden ein "Cold Wall"-Design. Der Außenbehälter ist ummantelt und wird aktiv mit Wasser gekühlt.

Dieses Design stellt sicher, dass die Außenseite des Behälters bei oder nahe Raumtemperatur bleibt, selbst wenn der Hot Zone im Inneren Temperaturen von über 2000 °C erreicht. Das bedeutet, dass die Energie im Ofen bleibt, um nützliche Arbeit zu leisten, und nicht verschwendet wird, um die Fabrikhalle zu heizen.

Präzises Heizen und Kühlen

Vakuumumgebungen ermöglichen ein hochreaktionsschnelles und gleichmäßiges Heizen, wodurch sichergestellt wird, dass Energie präzise angewendet und nicht durch die Überwindung atmosphärischer Variablen verschwendet wird.

Darüber hinaus ermöglichen Funktionen wie die Hochdruck-Gasabschreckung kontrollierte, beschleunigte Abkühlzyklen. Die Verkürzung der gesamten Zykluszeit bedeutet, dass der Ofen über eine kürzere Dauer Energie verbraucht, was direkt zur Effizienz beiträgt.

Die Umweltauswirkungen: Ein geschlossenes System

Ein Vakuumofen ist von Natur aus ein geschlossenes System, das gegenüber Öfen, die in die Atmosphäre entlüften, erhebliche und eindeutige Umweltvorteile bietet.

Eliminierung von Prozess-Emissionen

Da das System versiegelt ist und unter Vakuum arbeitet, werden keine Abgase in die Atmosphäre abgeführt. Dies eliminiert vollständig die Freisetzung von Kohlenmonoxid, Kohlendioxid oder anderen Verbrennungs- oder Prozessreaktionsnebenprodukten, die in traditionellen Öfen üblich sind.

Dieses Design erfüllt von Natur aus strenge Umweltstandards, ohne sekundäre Wäscher, Nachbrenner oder andere kostspielige Emissionskontrollanlagen zu erfordern.

Keine Abwasserverunreinigung

Im Gegensatz zu Atmosphäreöfen, die möglicherweise Nasswäschersysteme zur Reinigung ihrer Abgase verwenden, produzieren Vakuumöfen kein kontaminiertes Abwasser. Das geschlossene Wassersystem, das für das Cold Wall-Design verwendet wird, ist keinen Prozessverunreinigungen ausgesetzt und kann effizient rezirkuliert werden.

Reduzierte Abhängigkeit von Prozessgasen

Viele Sinterprozesse erfordern eine spezifische Atmosphäre, um Oxidation zu verhindern. In einem Vakuumofen dient das Vakuum selbst als perfekte, hochreine "Atmosphäre", wodurch die Notwendigkeit entfällt, große Mengen brennbarer oder inerter Prozessgase wie Wasserstoff oder Argon zu kaufen, zu lagern und zu handhaben. Dies vereinfacht den Betrieb und verbessert die Arbeitssicherheit.

Die Kompromisse verstehen

Obwohl hoch vorteilhaft, sind Vakuumöfen nicht die universelle Lösung für jede Anwendung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere anfängliche Investitionskosten

Vakuumöfen sind komplexe Maschinen, die hochentwickelte Vakuumpumpen, Dichtungen und Steuerungssysteme umfassen. Dies führt in der Regel zu einer höheren Vorabinvestition im Vergleich zu einfacheren, kontinuierlichen Bandatmosphäreöfen.

Einschränkungen bei der Batch-Verarbeitung

Die überwiegende Mehrheit der Vakuumöfen arbeitet in Batches, bei denen Teile geladen, die Kammer versiegelt, ein Zyklus durchgeführt und Teile entladen werden. Dies kann für bestimmte sehr hohe Stückzahlen, kontinuierliche Produktionslinien weniger effizient sein.

Spezialisierte Wartungsanforderungen

Die Hochleistungskomponenten, insbesondere das Vakuumpumpsystem und die Dichtungen, erfordern ein höheres Maß an Wartungskompetenz als herkömmliche Ofensysteme.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich nach Ihren spezifischen Prioritäten richten und die Anschaffungskosten gegen die langfristige Betriebsleistung und Konformität abwägen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Betriebskosten und Umweltauswirkungen liegt: Ein Vakuumofen ist aufgrund seiner Energieeffizienz und Emissionsfreiheit eine überlegene langfristige Wahl, da er die laufenden Versorgungs- und Compliance-Kosten senkt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, oxidationsempfindlicher Materialien liegt: Die kontaminationsfreie Umgebung eines Vakuumofens ist unerlässlich, um die erforderlichen Materialeigenschaften zu erzielen und Ausschuss zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Einheiten-Durchsatzes bei geringeren Anfangsinvestitionen liegt: Ein traditioneller kontinuierlicher Atmosphäreofen könnte geeignet sein, aber Sie müssen die wiederkehrenden Kosten für Prozessgase und Umweltentlastung berücksichtigen.

Letztendlich ist die Anschaffung eines Vakuum-Sinterofens eine Investition in Präzision, Betriebseffizienz und langfristige Umweltverantwortung.

Zusammenfassungstabelle:

| Vorteilstyp | Hauptmerkmale |

|---|---|

| Energieeinsparungen | Überragende Wärmedämmung, Kaltwandkonstruktion, präzises Heizen/Kühlen |

| Umweltvorteile | Keine Prozess-Emissionen, kein Abwasser, reduzierter Prozessgasverbrauch |

Bereit, die Effizienz und Nachhaltigkeit Ihres Labors zu verbessern? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphäreöfen, mit umfassender Anpassung an Ihre individuellen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fortschrittlichen Technologien Energie sparen und die Umweltauswirkungen Ihrer1 Betriebe reduzieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte