Im Kern unterscheidet sich ein kernloser Induktionsofen durch seine Heizmethode. Im Gegensatz zu anderen Öfen, die Metall mittels externer Flammen oder glühender elektrischer Elemente erhitzen, verwendet ein kernloser Ofen ein starkes, wechselndes Magnetfeld, um Wärme direkt im Metall selbst zu erzeugen, und das alles ohne einen zentralen Eisenkern zur Kanalisierung des magnetischen Flusses. Dieser grundlegende Unterschied ermöglicht einzigartige Geschwindigkeits-, Reinheits- und Kontrollniveaus über den Schmelzprozess.

Die entscheidende Erkenntnis ist, dass kernlose Induktionsöfen nicht nur Schmelztiegel sind; sie sind aktive metallurgische Werkzeuge. Ihre Fähigkeit, das Metall von innen heraus zu erhitzen und gleichzeitig zu rühren, bietet eine Kombination aus Geschwindigkeit, Sauberkeit und Legierungshomogenität, die mit anderen Technologien schwer zu erreichen ist.

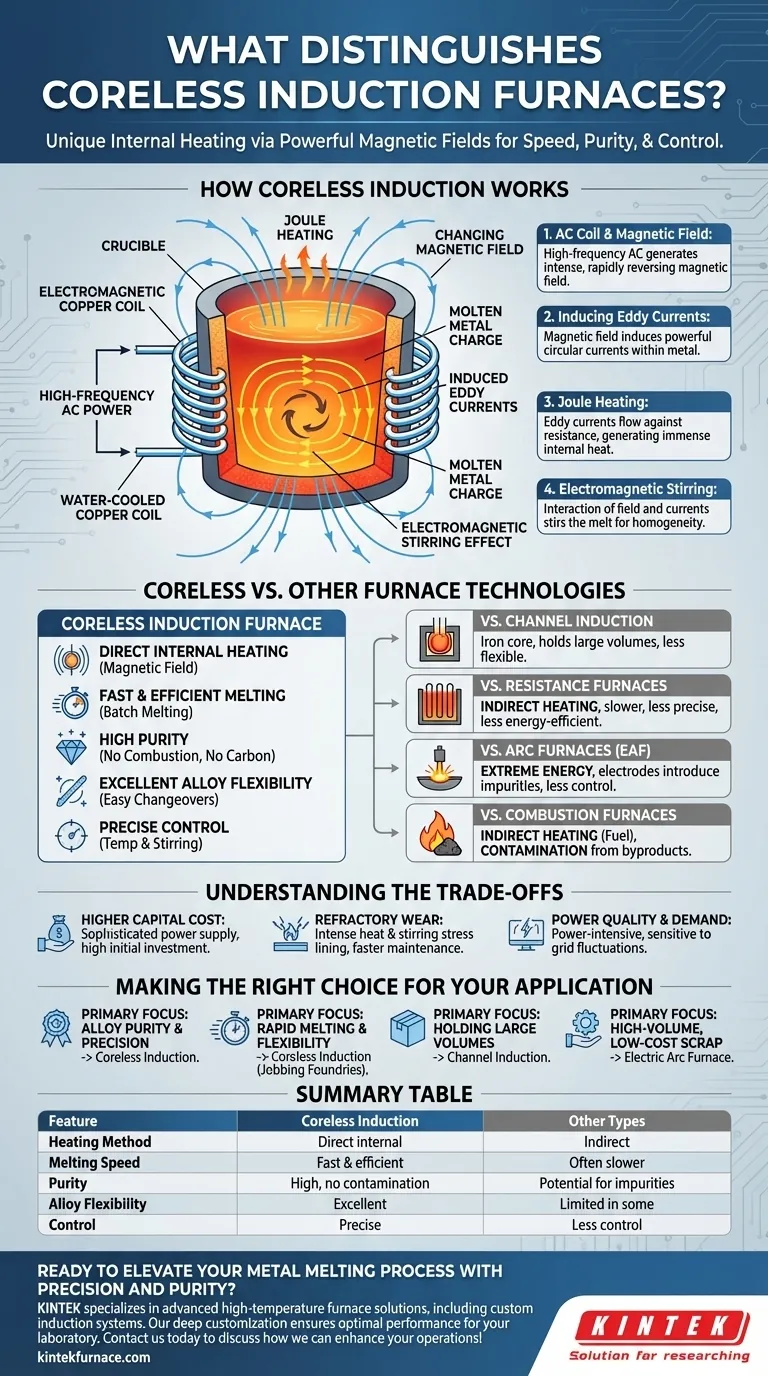

Wie kernlose Induktion funktioniert: Das Prinzip der direkten Erwärmung

Der Betrieb eines kernlosen Induktionsofens basiert auf grundlegenden Prinzipien des Elektromagnetismus. Er wandelt elektrische Energie mit bemerkenswerter Effizienz in thermische Energie um, indem er die Metallcharge zu einem Teil des Stromkreises macht.

Die AC-Spule und das Magnetfeld

Der Ofen ist um einen Tiegel herum gebaut, ein feuerfest ausgekleidetes Gefäß, das geschmolzenes Metall aufnehmen soll. Dieser Tiegel ist von einer schweren, wassergekühlten Kupferspule umgeben.

Wenn ein hochfrequenter Wechselstrom (AC) durch diese Spule geleitet wird, erzeugt er ein starkes und schnell wechselndes Magnetfeld in dem vom Tiegel eingenommenen Raum.

Induzieren von Wirbelströmen

Dieses intensive Magnetfeld durchdringt das leitfähige Metall, das sich im Tiegel befindet. Nach dem Faradayschen Induktionsgesetz induziert das wechselnde Magnetfeld starke zirkuläre elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Joule-Erwärmung: Die Wärmequelle

Das Metall besitzt einen natürlichen elektrischen Widerstand. Wenn die induzierten Wirbelströme diesen Widerstand durchfließen, erzeugen sie nach dem Prinzip der Joule-Erwärmung (P = I²R) immense Wärme.

Dieser Prozess verwandelt die Metallcharge effektiv in ihr eigenes Heizelement, wodurch sie schnell und gleichmäßig von innen schmilzt.

Der elektromagnetische Rühreffekt

Ein wichtiger Nebeneffekt dieses Prozesses ist eine starke Rührwirkung. Die Wechselwirkung des Magnetfeldes und der Wirbelströme erzeugt Kräfte im geschmolzenen Bad, die es kräftig zirkulieren lassen.

Dieses natürliche Rühren gewährleistet, dass die Schmelze chemisch und thermisch homogen ist, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Kernlose Induktion vs. andere Ofentechnologien

Das Verständnis des kernlosen Ofens erfordert einen Vergleich mit alternativen Technologien, da jede für unterschiedliche Anwendungen geeignet ist.

vs. Kanal-Induktionsöfen

Ein Kanalofen verwendet ebenfalls Induktion, verfügt jedoch über einen Eisenkern, der durch einen "Kanal" aus geschmolzenem Metall führt und ähnlich wie ein Transformator funktioniert. Dies macht ihn hocheffizient zum Halten großer Mengen eines einzelnen Metalltyps auf Temperatur, aber weit weniger flexibel für den Start aus dem kalten Zustand oder häufigen Legierungswechsel.

Das kernlose Design zeichnet sich durch Chargenschmelzen und bietet eine überlegene Legierungsflexibilität aus.

vs. Widerstandsöfen

Widerstandsöfen verwenden Heizelemente (wie Nichromdraht), die elektrisch beheizt werden. Diese Elemente strahlen dann Wärme an den Tiegel und die Charge ab.

Dies ist eine indirekte Heizmethode. Sie ist oft langsamer, weniger energieeffizient und bietet weniger präzise Temperaturkontrolle im Vergleich zur direkten, internen Erwärmung eines kernlosen Induktionsofens.

vs. Lichtbogenöfen

Elektrische Lichtbogenöfen (EAF) schmelzen Metall mithilfe eines extrem energiereichen Lichtbogens, der zwischen Graphitelektroden und der Metallcharge erzeugt wird.

EAFs sind außergewöhnlich leistungsstark und ideal zum Schmelzen riesiger Mengen an Stahlschrott. Sie sind jedoch weniger kontrolliert, und die Kohlenstoffelektroden können Verunreinigungen in die Schmelze einbringen, wodurch sie weniger für hochreine oder Speziallegierungen geeignet sind.

vs. Verbrennungsöfen

Verbrennungsöfen (wie Kupolöfen oder Flammenöfen) verbrennen Brennstoffe wie Koks, Erdgas oder Öl. Die heißen Gase dieser Verbrennung übertragen Wärme auf das Metall.

Der Hauptnachteil ist die Kontamination. Die Nebenprodukte der Verbrennung können vom geschmolzenen Metall absorbiert werden und dessen Chemie und Reinheit verändern. Der kernlose Induktionsprozess ist von Natur aus sauberer, da keine Verbrennung stattfindet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der kernlose Induktionsofen nicht ohne seine spezifischen Herausforderungen und Überlegungen.

Höhere Investitionskosten

Die ausgeklügelte Stromversorgung, einschließlich des Hochfrequenzumrichters und des Kondensatorbanks, macht die anfängliche Investition für ein kernloses Induktionssystem deutlich höher als für einfachere Verbrennungs- oder Widerstandsöfen.

Verschleiß der Feuerfestmaterialien

Die Kombination aus intensiver, direkter Hitze und der kräftigen elektromagnetischen Rührwirkung beansprucht die Feuerfestauskleidung des Tiegels erheblich. Dies führt zu schnellerem Verschleiß und erfordert einen disziplinierten Wartungs- und Neuauskleidungsplan.

Stromqualität und -bedarf

Diese Öfen sind stromintensiv und können empfindlich auf Schwankungen im Stromnetz reagieren. Eine stabile, hochkapazitive Strominfrastruktur ist eine Voraussetzung für ihren zuverlässigen Betrieb.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren operativen Zielen hinsichtlich Qualität, Volumen und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf Legierungsreinheit und präziser Zusammensetzung liegt: Die saubere, geschlossene und selbst rührende Natur des kernlosen Induktionsofens macht ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen und Produktionsflexibilität liegt: Die Fähigkeit, schnell aus dem kalten Zustand zu starten und einfach zwischen verschiedenen Legierungen zu wechseln, macht den kernlosen Ofen ideal für Gießereien, die Einzelfertigung betreiben.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Mengen einer einzigen, konstanten Legierung liegt: Ein Kanal-Induktionsofen kann energieeffizienter sein, um die Temperatur über längere Zeiträume aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen eisenhaltigen Schrotts zu niedrigen Kosten liegt: Ein Elektrolichtbogenofen ist wahrscheinlich das wirtschaftlichere und leistungsstärkere Werkzeug für diese Aufgabe.

Letztendlich ist der kernlose Induktionsofen die definitive Wahl, wenn die metallurgische Qualität des Endprodukts der wichtigste Faktor ist.

Übersichtstabelle:

| Merkmal | Kernloser Induktionsofen | Andere Ofentypen |

|---|---|---|

| Heizmethode | Direkte Innenbeheizung mittels Magnetfeld | Indirekte Beheizung (z.B. Flammen, Elemente) |

| Schmelzgeschwindigkeit | Schnell und effizient | Oft langsamer |

| Reinheit | Hoch, keine Verbrennungs-Kontamination | Potenzial für Verunreinigungen |

| Legierungsflexibilität | Hervorragend für Chargenschmelzen und Wechsel | Bei einigen Typen (z.B. Kanalöfen) begrenzt |

| Steuerung | Präzise Temperatur und Rühren | In einigen Fällen weniger Kontrolle |

Bereit, Ihren Metallschmelzprozess mit Präzision und Reinheit zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Induktionssysteme. Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere umfassende Anpassung gewährleistet eine optimale Leistung für Ihr Labor. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung