Um einen Drehrohrofen ordnungsgemäß auszulegen, müssen Sie umfassende Daten aus drei Hauptkategorien sammeln: die grundlegenden Eigenschaften des Materials, die gewünschten Prozessanforderungen und die spezifischen Betriebsparameter. Diese Daten umfassen die chemische Zusammensetzung, den Feuchtigkeitsgehalt, die Partikelgröße und die Schüttdichte des Materials sowie Prozessziele wie die Zufuhrrate, die Zieltemperatur und die erforderliche Verweilzeit. Ohne diese Informationen basiert die Konstruktion auf Annahmen, was direkt zu betrieblicher Ineffizienz und Fehlern führt.

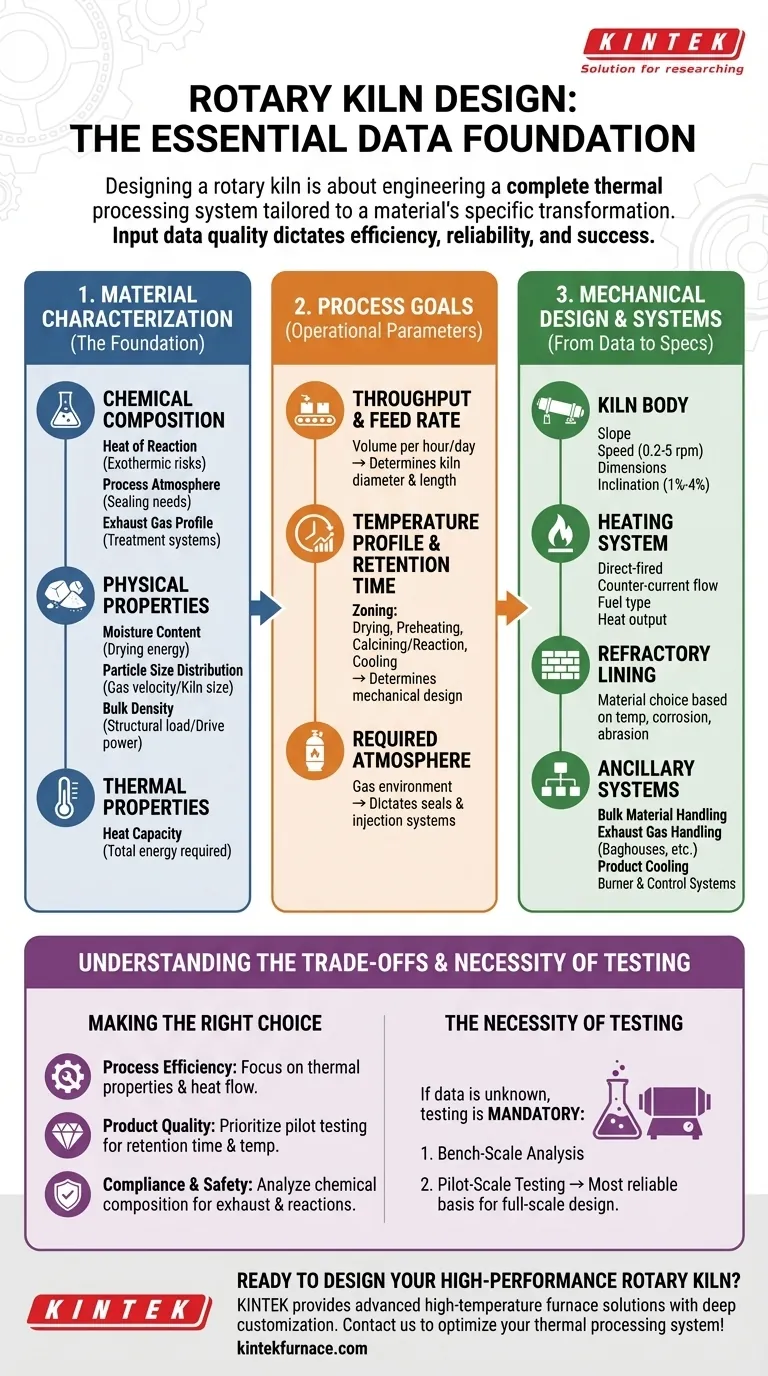

Die Auslegung eines Drehrohrofens bedeutet nicht die Auswahl eines Geräts; es geht darum, ein komplettes thermisches Verarbeitungssystem zu entwickeln, das auf die spezifische physikalische und chemische Umwandlung eines Materials zugeschnitten ist. Die Qualität der Eingangsdaten bestimmt direkt die Effizienz, Zuverlässigkeit und den letztendlichen Erfolg des gesamten Betriebs.

Materialcharakterisierung: Die Grundlage des Designs

Das Material, das Sie verarbeiten möchten, ist die wichtigste Variable. Seine Eigenschaften bestimmen nahezu jede wichtige Designentscheidung. Unvollständige Materialdaten sind der häufigste Fehlerpunkt bei der Ofenauslegung.

Chemische Zusammensetzung

Das Verständnis der chemischen Zusammensetzung ist unerlässlich. Es sagt voraus, wie sich das Material bei hohen Temperaturen verhalten wird.

- Reaktionswärme: Einige Materialien setzen beim Erhitzen Energie frei (exotherme Reaktionen). Die Konstruktion muss diese zusätzliche Wärme berücksichtigen, um Überhitzung und potenzielle Schäden zu vermeiden.

- Prozessatmosphäre: Bestimmte chemische Reaktionen erfordern eine spezifische Atmosphäre, z. B. eine sauerstofffreie oder kohlendioxidreiche Umgebung. Dies bestimmt das Dichtungssystem des Ofens und die Gasbehandlungsfähigkeiten.

- Abgasprofil: Die chemischen Reaktionen bestimmen die Zusammensetzung des Abgases, was für die Auslegung der gesetzlich vorgeschriebenen Gasbehandlungssysteme (z. B. thermische Nachverbrennungsanlagen, Gewebefilter) entscheidend ist.

Physikalische Eigenschaften

Die physikalische Form des Materials bestimmt, wie es sich durch den Ofen bewegt und mit Wärme interagiert.

- Feuchtigkeitsgehalt: Bestimmt die zum Trocknen erforderliche Energie und beeinflusst die Auslegung der anfänglichen "Trocknungszone" des Ofens.

- Partikelgrößenverteilung (PSD): Feinere Materialien können vom Prozessgas mitgerissen werden, was niedrigere Gasgeschwindigkeiten und potenziell größere Ofendurchmesser erfordert. Gleichmäßiges, pelletiertes Material ermöglicht höhere Gasgeschwindigkeiten und kleinere, effizientere Designs.

- Schüttdichte: Das Gewicht des Materials beeinflusst direkt die strukturelle Belastung. Materialien mit hoher Dichte erfordern eine robustere Schale, ein stärkeres Stützsystem und einen leistungsstärkeren Antriebsmotor.

Thermische Eigenschaften

Wie das Material Wärme aufnimmt und speichert, ist eine zentrale Eingabe für alle thermischen Berechnungen. Die Wärmekapazität ist wesentlich für die Berechnung der Gesamtenergie, die erforderlich ist, um das Material auf die Zieltemperatur zu bringen.

Definition der Prozessziele

Sobald das Material verstanden ist, müssen Sie definieren, was der Ofen leisten soll. Diese Ziele legen die primären Betriebsparameter für die Auslegung fest.

Durchsatz und Zufuhrrate

Dies ist die Materialmenge, die Sie pro Stunde oder Tag verarbeiten müssen. Die erforderliche Zufuhrrate ist ein Hauptfaktor bei der Bestimmung des Gesamtvolumens – und damit des Durchmessers und der Länge – des Ofens.

Temperaturprofil und Verweilzeit

Die Verweilzeit ist die Dauer, die das Material im Ofen verbringen muss, um die gewünschte Umwandlung zu durchlaufen. Dies, kombiniert mit dem erforderlichen Temperaturprofil, bestimmt das mechanische Kerndesign des Ofens. Der Ofen wird oft in Zonen unterteilt, um diesen Prozess zu steuern:

- Trocknungszone: Entfernt Feuchtigkeit.

- Vorwärmzone: Bringt das Material auf Reaktionstemperatur.

- Kalzinier-/Reaktionszone: Der Bereich der Spitzentemperatur, in dem die Hauptchemische Veränderung stattfindet.

- Kühlzone: Beginnt die Produkttemperatur zu senken.

Erforderliche Atmosphäre

Die spezifische Gasumgebung, die für die chemische Reaktion benötigt wird, bestimmt die Auslegung der Ofendichtungen und ob ein System zum Injizieren spezifischer Gase erforderlich ist.

Von Daten zum mechanischen Design

Die Materialdaten und Prozessziele werden direkt in die physikalischen Spezifikationen des Ofens und seiner unterstützenden Systeme umgesetzt.

Der Ofenkörper: Neigung, Geschwindigkeit und Abmessungen

Die Kombination aus erforderlicher Verweilzeit und Materialfließeigenschaften bestimmt die Länge, den Durchmesser, die Rotationsgeschwindigkeit (typischerweise 0,2 bis 5 U/min) und die Neigung (typischerweise 1 % bis 4 % Neigung) des Ofens. Diese vier Variablen werden bei der Konstruktion manipuliert, um sicherzustellen, dass sich das Material im richtigen Tempo durch den Ofen bewegt.

Das Heizsystem: Brenner und Wärmefluss

Der Prozess bestimmt die Heizmethode. Die meisten Öfen verwenden ein direkt befeuertes, Gegenstromsystem, bei dem ein Brenner am Austragsende Gas erhitzt, das entgegen der Materialrichtung strömt. Dies ist die thermisch effizienteste Konfiguration. Der Brennstofftyp und die erforderliche Wärmeleistung werden aus den thermischen Eigenschaften des Materials und dem Durchsatz berechnet.

Die feuerfeste Auskleidung

Die Innenseite des Stahlmantels des Ofens ist durch eine feuerfeste Auskleidung geschützt. Das Material für diese Auskleidung (z. B. spezifische Ziegelarten oder gießbare Keramik) wird basierend auf der maximalen Prozesstemperatur, der chemischen Korrosivität des Materials und seinen abrasiven Eigenschaften ausgewählt.

Verständnis der Kompromisse und Systemkomplexität

Ein häufiger Fehler ist es, sich ausschließlich auf den Ofenzylinder selbst zu konzentrieren und den größeren Kontext zu ignorieren.

Es ist ein System, nicht nur ein Ofen

Ein Drehrohrofen arbeitet nicht isoliert. Eine vollständige und funktionale Auslegung muss das gesamte Hilfssystem umfassen:

- Schüttguthandling: Ausrüstung zum Zuführen von Material in den Ofen und zum Abtransport des fertigen Produkts.

- Abgasbehandlung: Ein System aus Gewebefiltern, Wäschern oder thermischen Nachverbrennungsanlagen zur Reinigung der Abgase und zur Einhaltung von Umweltvorschriften.

- Produktkühlung: Oft ist ein separater Drehkühler oder eine andere Technologie erforderlich, um das heiße ausgetragene Produkt sicher zu handhaben.

- Brenner- und Steuerungssysteme: Die vollständige Logik und Hardware zur Steuerung von Brennstoff, Verbrennung und Temperatur.

Die Notwendigkeit von Tests

Wenn wichtige Materialeigenschaften unbekannt sind, ist Testen zwingend erforderlich. Der Prozess umfasst typischerweise:

- Labormessungen: Anfängliche thermische und chemische Analyse im Labor.

- Pilotversuche: Das Material wird durch einen kleineren Pilotofen geführt, um Prozessvariablen wie Verweilzeit und Temperatur in einer realen dynamischen Umgebung zu bestätigen. Die Daten aus einem Pilotversuch sind die zuverlässigste Grundlage für die Auslegung eines kommerziellen Ofens im Großmaßstab.

Die richtige Designwahl treffen

Ihre Designprioritäten hängen von Ihrem wichtigsten Geschäftsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Stellen Sie sicher, dass Sie präzise Daten zu den thermischen Eigenschaften Ihres Materials haben, um den Wärmefluss zu optimieren und den Brennstoffverbrauch zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Endproduktqualität liegt: Priorisieren Sie Pilotversuche, um die erforderliche Verweilzeit, das Temperaturprofil und die innere Atmosphäre perfekt einzustellen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Vorschriften und der Sicherheit liegt: Investieren Sie stark in die Analyse der chemischen Zusammensetzung, um Abgase und potenzielle exotherme Reaktionen genau vorherzusagen.

Letztendlich ist das Sammeln detaillierter und genauer Daten die grundlegende Investition, die sicherstellt, dass Ihr Drehrohrofen über Jahre hinweg effizient, zuverlässig und sicher arbeitet.

Zusammenfassungstabelle:

| Kategorie | Wichtige Datenpunkte | Bedeutung |

|---|---|---|

| Materialeigenschaften | Chemische Zusammensetzung, Feuchtigkeitsgehalt, Partikelgröße, Schüttdichte, Wärmekapazität | Bestimmt das Verhalten des Ofens, den Heizbedarf und die statische Auslegung |

| Prozessziele | Zufuhrrate, Zieltemperatur, Verweilzeit, erforderliche Atmosphäre | Legt Betriebsparameter für Durchsatz und Umwandlung fest |

| Betriebsparameter | Ofenneigung, Rotationsgeschwindigkeit, Abmessungen, feuerfeste Auskleidung | Übersetzt Daten in das mechanische Design für Zuverlässigkeit und Effizienz |

Bereit, einen hochleistungsfähigen Drehrohrofen zu entwerfen, der auf Ihre Bedürfnisse zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Verarbeitungsanforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihr thermisches Verarbeitungssystem zu optimieren und überlegene Effizienz und Zuverlässigkeit zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln