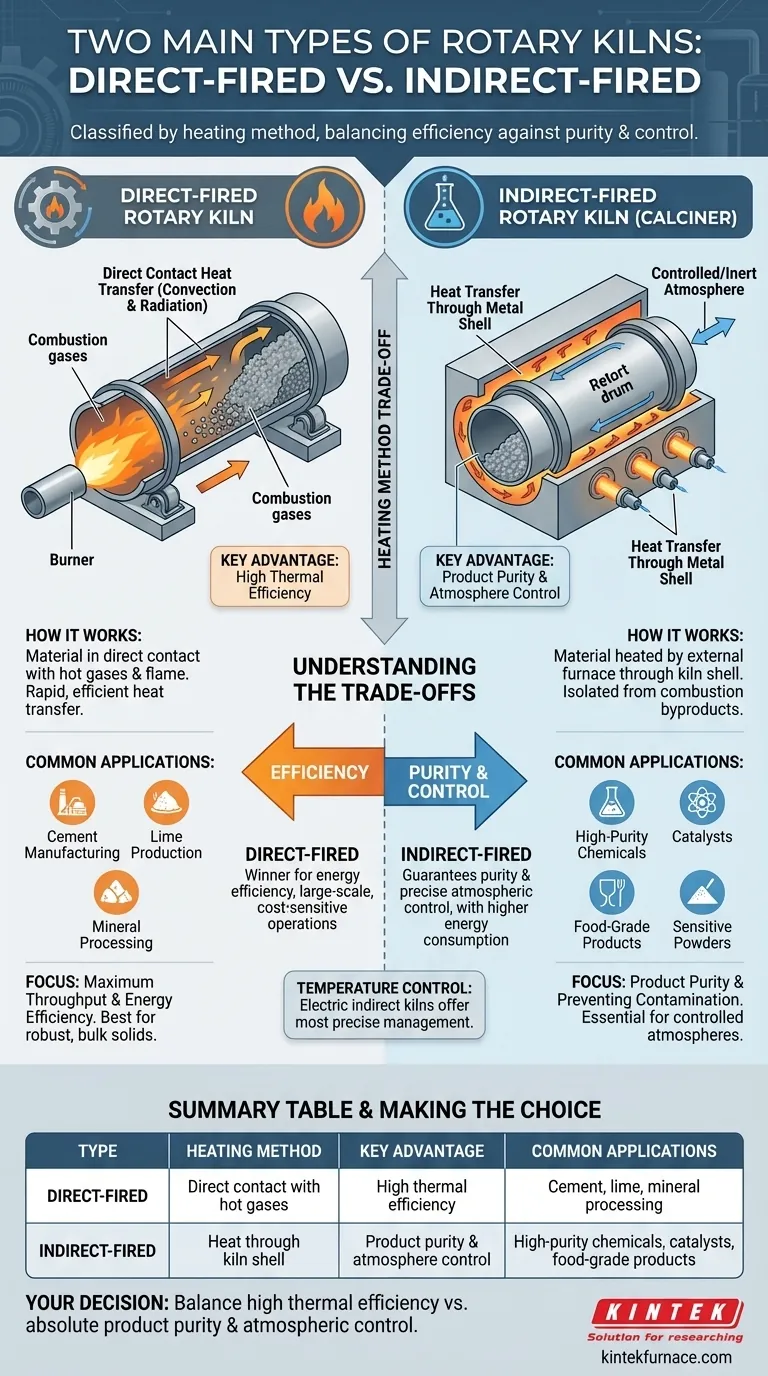

Die beiden Haupttypen von Drehrohröfen, klassifiziert nach ihrer Heizmethode, sind direkt befeuert und indirekt befeuert. In einem direkt befeuerten Ofen kommt das zu verarbeitende Material in direkten Kontakt mit den heißen Gasen und der Flamme der Wärmequelle. Umgekehrt erhitzt ein indirekt befeuerter Ofen das Material, indem er Wärme von außen auf die rotierende Hülle überträgt, ohne dass ein Kontakt zwischen dem Material und den Verbrennungsprodukten stattfindet.

Die Wahl zwischen einem direkten und einem indirekten Ofen ist keine Frage dessen, was inhärent besser ist, sondern eine grundlegende Abwägung. Ihre Entscheidung muss den Bedarf an hoher thermischer Effizienz gegen die Anforderung absoluter Produktreinheit und atmosphärischer Kontrolle abwägen.

Die Mechanik direkt befeuerter Öfen

Ein direkt befeuerter Ofen ist auf maximale Wärmeübertragung und Energieeffizienz ausgelegt. Er ist das Arbeitstier für industrielle Prozesse mit hohem Durchsatz, bei denen das Material robust ist.

Wie er funktioniert

Ein Brenner, der Brennstoffe wie Erdgas oder Öl verbrennt, ist an einem Ende der rotierenden Trommel positioniert. Die entstehenden heißen Verbrennungsgase strömen durch den Ofen und kommen in direkten Kontakt mit dem herabfallenden Material im Inneren, wobei sie Wärme sowohl durch Konvektion als auch durch Strahlung übertragen.

Hauptvorteil: Thermische Effizienz

Da die Wärmequelle in direktem Kontakt mit dem Material steht, ist die Wärmeübertragung schnell und hocheffizient. Dieses Design ermöglicht sehr hohe Prozesstemperaturen und große Durchsätze, was es zur energieeffizientesten Option für Schüttgut macht.

Häufige Anwendungen

Direkt befeuerte Öfen sind Standard in Branchen wie der Zementherstellung, Kalkproduktion und Mineralverarbeitung. Bei diesen Anwendungen wird die Qualität des Endprodukts durch die Exposition gegenüber den Verbrennungsgasen nicht beeinträchtigt.

Die Mechanik indirekt befeuerter Öfen

Ein indirekt befeuerter Ofen, manchmal auch als Rotationskalzinier bezeichnet, stellt die Produktreinheit und eine kontrollierte Prozessumgebung über die reine thermische Effizienz.

Wie er funktioniert

Die rotierende Trommel (oder „Retorte“), die das Material enthält, ist in einem stationären Ofen eingeschlossen oder von Hochleistungs-Heizelementen umgeben. Die Wärme wird durch die Metallhülle der Retorte auf das Material im Inneren übertragen. Das Material kommt weder mit der Flamme noch mit Verbrennungsprodukten in Berührung.

Hauptvorteil: Atmosphärenkontrolle

Dieses Design isoliert das Verarbeitungsmaterial perfekt. Es ermöglicht eine hochkontrollierte oder inerte Atmosphäre innerhalb der Retorte, was entscheidend ist, um unerwünschte Reaktionen oder Kontaminationen zu verhindern. Dies ist in einem direkt befeuerten System nicht zu erreichen.

Häufige Anwendungen

Indirekte Öfen sind unerlässlich für die Verarbeitung von hochleistungsfähigen Chemikalien, Katalysatoren, Lebensmittelprodukten und empfindlichen Pulvern. Sie werden auch für Prozesse eingesetzt, die eine spezifische reduzierende oder oxidierende Atmosphäre erfordern, die mit der Verbrennungsgasatmosphäre unvereinbar wäre.

Verständnis der Abwägungen: Effizienz vs. Reinheit

Die Wahl des richtigen Ofens erfordert ein klares Verständnis Ihrer Prozessziele und Materialempfindlichkeiten. Die falsche Wahl kann zu einem ineffizienten Prozess oder einem kontaminierten Produkt führen.

Die Effizienz der direkten Befeuerung

Direkt befeuerte Öfen sind der klare Gewinner bei der Energieeffizienz. Die direkte Wärmeübertragung minimiert Energieverluste und macht sie ideal für groß angelegte, kostenempfindliche Betriebe, bei denen die Produktkontamination durch Rauchgase keine Rolle spielt.

Die Reinheit der indirekten Befeuerung

Indirekt befeuerte Öfen führen eine thermische Barriere ein – die Ofenhülle –, was die Wärmeübertragung weniger effizient macht. Dies führt zu einem höheren Energieverbrauch pro Tonne Produkt, was der notwendige Preis ist, um Produktreinheit und präzise Atmosphärenkontrolle zu garantieren.

Weitere wichtige Überlegungen

Die Temperaturkontrolle ist ein weiterer Faktor. Obwohl beide Typen gesteuert werden können, bieten elektrisch beheizte indirekte Öfen die präziseste und reaktionsschnellste Temperaturführung, was für Materialien mit engen Verarbeitungsgrenzen entscheidend sein kann.

Die richtige Wahl für Ihren Prozess treffen

Die Eigenschaften Ihres Materials und die Anforderungen an Ihr Endprodukt sind die einzigen Faktoren, die bei der Auswahl einer Heizmethode eine Rolle spielen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Energieeffizienz liegt: Ein direkt befeuerter Ofen ist die überlegene Wahl, vorausgesetzt, Ihr Material ist nicht empfindlich gegenüber Verbrennungsgasen.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit und Vermeidung von Kontamination liegt: Ein indirekt befeuerter Ofen ist unerlässlich, da er Ihr Material von der Wärmequelle isoliert.

- Wenn Ihr Hauptaugenmerk auf der Durchführung einer spezifischen chemischen Reaktion in einer kontrollierten Atmosphäre liegt: Ein indirekt befeuerter Ofen ist Ihre einzig gangbare Option, um das innere Gasumfeld zu steuern.

Letztendlich befähigt Sie das Verständnis dieser Kernunterscheidung, das richtige Werkzeug für Ihr spezifisches thermisches Verarbeitungsziel auszuwählen.

Zusammenfassungstabelle:

| Typ | Heizmethode | Hauptvorteil | Häufige Anwendungen |

|---|---|---|---|

| Direkt befeuert | Direkter Kontakt mit heißen Gasen | Hohe thermische Effizienz | Zement, Kalk, Mineralverarbeitung |

| Indirekt befeuert | Wärme durch Ofenhülle | Produktreinheit und Atmosphärenkontrolle | Hochreine Chemikalien, Katalysatoren, Lebensmittelprodukte |

Sie sind unsicher bei der Auswahl des richtigen Drehrohrofens für die thermische Verarbeitung in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, die für vielfältige Laboranforderungen maßgeschneidert sind. Durch die Nutzung unserer außergewöhnlichen F&E- und hausinternen Fertigungskapazitäten bieten wir tiefe Anpassungsmöglichkeiten, um eine präzise Leistung für Ihre einzigartigen Experimente zu gewährleisten – unabhängig davon, ob Sie Wert auf Effizienz, Reinheit oder kontrollierte Atmosphären legen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren Prozess optimieren und zuverlässige Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse