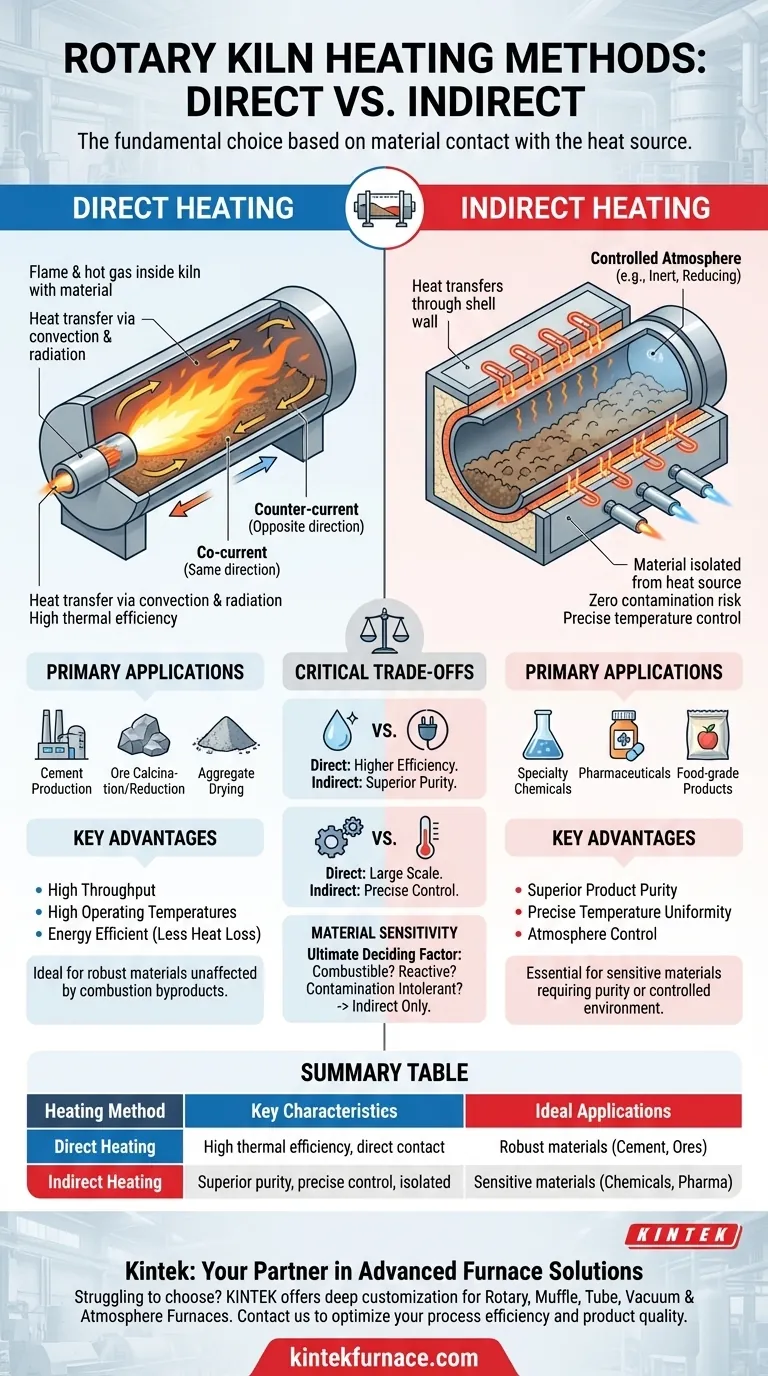

Im Kern wird die Heizmethode eines Drehrohrofens durch einen einzigen kritischen Faktor bestimmt: ob das zu verarbeitende Material in direkten Kontakt mit der Wärmequelle kommen kann. Die beiden grundlegenden Methoden sind die direkte Beheizung, bei der eine Flamme oder heißes Gas zusammen mit dem Material im Ofen ist, und die indirekte Beheizung, bei der der Ofen von außen beheizt wird und die Wärme durch die Mantelwand übertragen wird.

Die Wahl zwischen direkter und indirekter Beheizung hängt nicht davon ab, welche Methode insgesamt überlegen ist, sondern welche für Ihr Material grundlegend geeignet ist. Diese Entscheidung balanciert den Bedarf an thermischer Effizienz und hohem Durchsatz gegen die Anforderung an Produktreinheit und präzise atmosphärische Kontrolle.

Direkt befeuerte Öfen: Maximierung des Durchsatzes

Direkt befeuerte Öfen sind die Arbeitspferde der Schwerindustrie, konzipiert für die Verarbeitung großer Mengen robuster Materialien bei hohen Temperaturen.

Funktionsweise

In einem direkt befeuerten System injiziert ein Brenner eine Flamme und heiße Verbrennungsgase direkt in den Ofenzylinder. Dieses Gas strömt durch den Ofen und überträgt die Wärme durch Konvektion und Strahlung direkt auf das Materialbett.

Der Gasstrom kann entweder gleichlaufend (in dieselbe Richtung wie das Material strömend) oder gegenlaufend (in entgegengesetzter Richtung strömend) sein, abhängig vom spezifischen Wärmeübertragungsprofil, das für den Prozess erforderlich ist.

Hauptanwendungen

Diese Methode ist ideal für Materialien, die durch den Kontakt mit Verbrennungsprodukten nicht negativ beeinflusst werden. Gängige Anwendungen umfassen die Zementproduktion, das Trocknen von Zuschlagstoffen und die Kalzinierung oder Reduktion von Mineralerzen.

Wichtige Vorteile

Der Hauptvorteil der direkten Befeuerung ist die thermische Effizienz. Da die Wärme im Verarbeitungsraum erzeugt wird, geht weniger Energie an die Umgebung verloren. Dies ermöglicht sehr hohe Betriebstemperaturen und einen größeren Durchsatz im Vergleich zu indirekten Bauweisen.

Indirekt befeuerte Öfen: Präzision und Reinheit gewährleisten

Indirekt befeuerte Öfen, oft als Kalzinatoren oder Retorten bezeichnet, werden eingesetzt, wenn Produktreinheit und eine kontrollierte Umgebung nicht verhandelbar sind.

Funktionsweise

Bei diesem Design ist der rotierende Zylinder (Retorte) in einen isolierten Ofen eingeschlossen oder von Heizelementen umgeben. Die Wärmequelle, die elektrische Elemente oder externe Gasbrenner sein kann, erhitzt die Außenseite der Retortenwand.

Die Wärme leitet dann durch die Metallhülle zum Material, das im Inneren torkelt. Die interne Atmosphäre ist vollständig von der externen Heizumgebung getrennt.

Hauptanwendungen

Indirekte Beheizung ist für die Verarbeitung empfindlicher Materialien erforderlich, die durch Verbrennungsgase kontaminiert werden oder mit ihnen reagieren würden. Sie ist unerlässlich für die Herstellung von Spezialchemikalien, bestimmten lebensmitteltauglichen Produkten und in Prozessen, die eine spezifische, kontrollierte Atmosphäre (z.B. inert oder reduzierend) erfordern.

Wichtige Vorteile

Der entscheidende Vorteil ist die Produktreinheit. Durch die Isolierung des Materials von der Wärmequelle besteht kein Kontaminationsrisiko. Dieses Design ermöglicht auch eine wesentlich präzisere Temperaturregelung und die Fähigkeit, eine spezifische Gasatmosphäre im Ofen aufrechtzuerhalten.

Die entscheidenden Kompromisse verstehen

Die Wahl der richtigen Heizmethode erfordert ein klares Verständnis der Kompromisse zwischen Effizienz, Kontrolle und endgültiger Produktqualität.

Reinheit vs. thermische Effizienz

Direkt befeuerte Öfen sind deutlich energieeffizienter, da die Wärme direkt auf das Produkt angewendet wird. Indirekte Öfen verlieren von Natur aus etwas Wärme vom externen Ofen an die Umgebung, was sie thermisch weniger effizient macht.

Maßstab vs. Temperaturregelung

Direkt befeuerte Öfen können in enormen Größen gebaut werden und Hunderte von Tonnen pro Stunde verarbeiten. Eine präzise, gleichmäßige Temperaturregelung über das Materialbett ist jedoch schwieriger. Indirekte Öfen bieten eine überlegene Temperaturgleichmäßigkeit, sind aber aufgrund mechanischer Belastungen der extern beheizten Retorte typischerweise in Durchmesser und Länge begrenzt.

Materialempfindlichkeit

Dies ist der letztendliche Entscheidungsfaktor. Wenn Ihr Material brennbar ist, mit Sauerstoff oder CO2 im Abgas reagiert oder selbst Spuren von Verunreinigungen nicht vertragen kann, bleibt Ihnen keine andere Wahl, als einen indirekt befeuerten Ofen zu verwenden.

Die richtige Wahl für Ihren Prozess treffen

Ihr Prozessziel bestimmt das korrekte Ofendesign. Die Auswahl ist eine einfache technische Entscheidung, sobald die Materialeigenschaften verstanden sind.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Kosteneffizienz für robuste Materialien wie Zement oder Erze liegt: Ein direkt befeuerter Ofen ist der Industriestandard und die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktreinheit und präziser Kontrolle für empfindliche Materialien wie Chemikalien oder Pharmazeutika liegt: Ein indirekt befeuerter Ofen ist die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer spezifischen internen Atmosphäre, z.B. mit inertem Stickstoff, liegt: Sie müssen ein indirekt befeuertes Design verwenden, um die Prozessumgebung zu isolieren.

Die Auswahl der richtigen Heizmethode ist eine grundlegende Entscheidung, die Ihre Produktqualität und Betriebseffizienz direkt bestimmt.

Zusammenfassungstabelle:

| Heizmethode | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Direkte Beheizung | Hohe thermische Effizienz, direkter Kontakt mit der Wärmequelle, geeignet für robuste Materialien | Zementproduktion, Mineralerz-Kalzinierung, Zuschlagstofftrocknung |

| Indirekte Beheizung | Überragende Produktreinheit, präzise Temperaturregelung, isolierte Atmosphäre | Spezialchemikalien, Pharmazeutika, lebensmitteltaugliche Produkte |

Fällt es Ihnen schwer, die richtige Heizmethode für Ihren Drehrohrofen zu wählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßgeschneidert auf Ihre Bedürfnisse anzubieten. Unsere Produktpalette, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie einen hohen Durchsatz für robuste Materialien oder präzise Kontrolle für empfindliche Prozesse benötigen, wir können Ihnen helfen, Ihre Abläufe zu optimieren. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie unsere Lösungen Ihre Effizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien