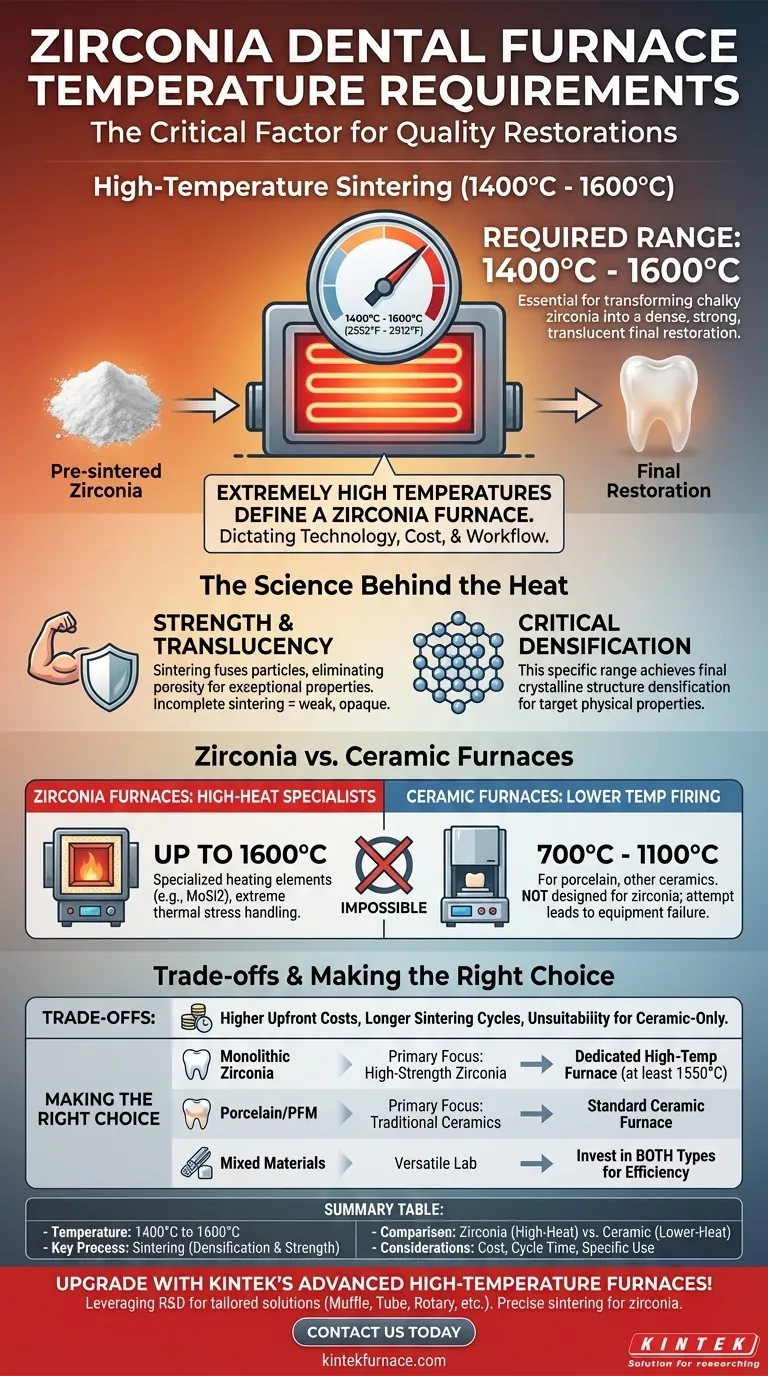

Um Zirkonoxid richtig zu sintern, muss ein Dentalofen in der Lage sein, bei extrem hohen Temperaturen zu arbeiten. Der erforderliche Bereich liegt typischerweise zwischen 1400 °C und 1600 °C (2552 °F bis 2912 °F). Dieses spezifische Temperaturfenster ist entscheidend für die Umwandlung des gemahlenen Zirkonoxids von seinem kreidigen, vorsinterten Zustand in eine dichte, starke und transluzente Endrestauration.

Die Notwendigkeit extrem hoher Temperaturen ist der wichtigste Faktor, der einen Zirkonoxidofen definiert. Diese Anforderung bestimmt die Technologie, die Kosten und den Arbeitsablauf des Ofens und unterscheidet ihn grundlegend von Öfen, die für traditionelle Keramiken verwendet werden.

Warum Zirkonoxid Hochtemperatursintern erfordert

Das Verständnis des „Warum“ hinter der Temperatur offenbart die Wissenschaft, die die Qualität der Endrestauration gewährleistet. Der gesamte Prozess dreht sich um eine Materialumwandlung, die als Sintern bezeichnet wird.

Das Ziel des Sintervorgangs: Festigkeit und Transluzenz

Unter Sintern versteht man das Erhitzen eines pulverförmigen Materials knapp unter seinen Schmelzpunkt. Dies bewirkt, dass die einzelnen Partikel miteinander verschmelzen und die porösen Zwischenräume beseitigt werden.

Beim Zirkonoxid verleiht dieser Prozess ihm seine außergewöhnliche Festigkeit und ästhetische Transluzenz. Unvollständiges Sintern bei niedrigeren Temperaturen führt zu einer schwächeren, opakeren und klinisch inakzeptablen Restauration.

Der kritische Temperaturbereich

Der Bereich von 1400 °C bis 1600 °C ist nicht willkürlich. Dies ist die Temperatur, bei der die Kristallstruktur von Zirkonoxid seine endgültige Verdichtung erfährt.

Der Betrieb eines Ofens innerhalb dieses präzisen Bereichs, wie vom Zirkonoxidhersteller angegeben, stellt sicher, dass das Material seine angestrebten physikalischen Eigenschaften erreicht, einschließlich Biegefestigkeit und Bruchfestigkeit.

Zirkonoxidöfen im Vergleich zu Keramiköfen: Ein wesentlicher Unterschied

Ein häufiger Irrtum ist, ob ein Ofen alle Dentalmaterialien verarbeiten kann. Die Temperaturanforderungen schaffen eine klare technologische Trennung.

Zirkonoxidöfen: Die Spezialisten für Hochwärme

Diese Öfen sind speziell dafür ausgelegt, Temperaturen von bis zu 1600 °C oder höher zu erreichen und zu halten. Sie verfügen über spezielle Heizelemente (oft Molybdändisilizid) und Isolierungen, die darauf ausgelegt sind, die extremen thermischen Belastungen eines Zirkonoxidzyklus zu bewältigen.

Keramiköfen: Brennen bei niedrigeren Temperaturen

Im Gegensatz dazu arbeiten Öfen, die zum Brennen von Porzellan und anderen Dentalkeramiken verwendet werden, bei viel niedrigeren Temperaturen, typischerweise zwischen 700 °C und 1100 °C.

Diese Öfen sind nicht dafür ausgelegt, die für das Sintern von Zirkonoxid erforderlichen Temperaturen zu erreichen. Der Versuch würde die Geräte zerstören.

Verständnis der Kompromisse beim Hochtemperatursintern

Die Notwendigkeit hoher Hitze bringt mehrere praktische Überlegungen mit sich, die jedes Dentallabor oder jede Praxis abwägen muss.

Höhere Anschaffungskosten

Die Materialien und die Technologie, die erforderlich sind, um sicher und zuverlässig Temperaturen über 1400 °C zu erzeugen, machen Zirkonoxidöfen erheblich teurer als ihre Niedertemperatur-Keramikgegenstücke.

Längere Sinterzyklen

Ein Zirkonoxidsinterzyklus ist nicht schnell. Er beinhaltet ein langsames Aufheizen auf die Höchsttemperatur, eine Halte- oder „Soak“-Zeit bei dieser Temperatur und eine sorgfältig kontrollierte Abkühlphase. Dieser gesamte Vorgang kann mehrere Stunden dauern und wirkt sich auf die Produktivität des Labors und die Wartezeiten beim Patienten aus.

Ungeeignet für Keramik-exklusive Arbeitsabläufe

Wenn eine Praxis ausschließlich mit Porzellan-Keramik-Verblendungen (PFM) oder geschichteten e.max-Restaurationen arbeitet, ist die Investition in einen Hochtemperatur-Zirkonoxidofen unnötig. Das Gerät würde nicht ausgelastet und wäre für Niedertemperaturmaterialien nicht kosteneffizient.

Die richtige Wahl für Ihre Praxis treffen

Ihre Entscheidung über die Ofentechnologie muss direkt mit den Materialien übereinstimmen, die Sie am häufigsten verwenden.

- Wenn Ihr Hauptaugenmerk auf hochfesten monolithischen Zirkonoxidrestaurationen liegt: Ein dedizierter Hochtemperaturofen, der mindestens 1550 °C erreichen kann, ist eine nicht verhandelbare Investition für vorhersehbare Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf Porzellan und anderen traditionellen Keramiken liegt: Ein Standard-Keramikofen ist die effizientere und kostengünstigere Wahl für Ihren Arbeitsablauf.

- Wenn Sie ein vielseitiges Labor mit einer Mischung von Materialien verwalten: Sie müssen wahrscheinlich in beide Arten von Öfen investieren, um die Effizienz zu optimieren und eine Beeinträchtigung der Qualität beider Materialien zu vermeiden.

Die Anpassung der Ofenfähigkeiten an die Materialanforderungen ist die Grundlage für die Herstellung konsistenter, hochwertiger zahnmedizinischer Restaurationen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Temperaturbereich | 1400 °C bis 1600 °C (2552 °F bis 2912 °F) |

| Schlüsselprozess | Sintern zur Verdichtung und Festigkeit |

| Vergleich | Zirkonoxidöfen: 1400 °C-1600 °C; Keramiköfen: 700 °C-1100 °C |

| Überlegungen | Höhere Kosten, längere Zyklen, materialspezifische Verwendung |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Hochtemperaturöfen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit stellt präzises Sintern für Zirkonoxid sicher und liefert effizient starke, transluzente Restaurationen. Kontaktieren Sie uns noch heute, um Ihren Arbeitsablauf zu verbessern und hervorragende Ergebnisse zu erzielen!

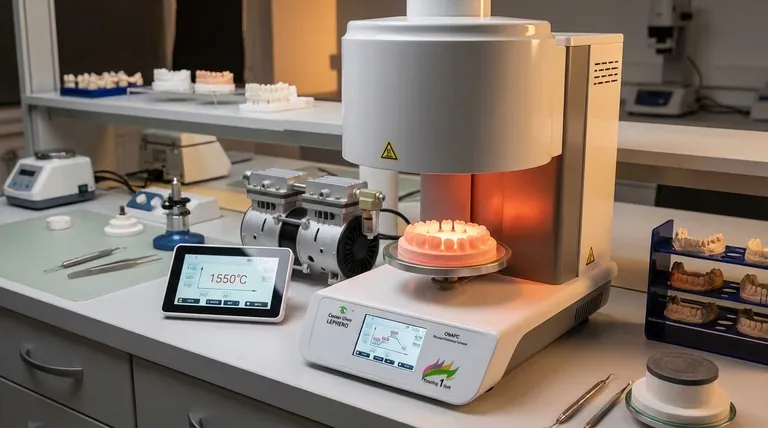

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen