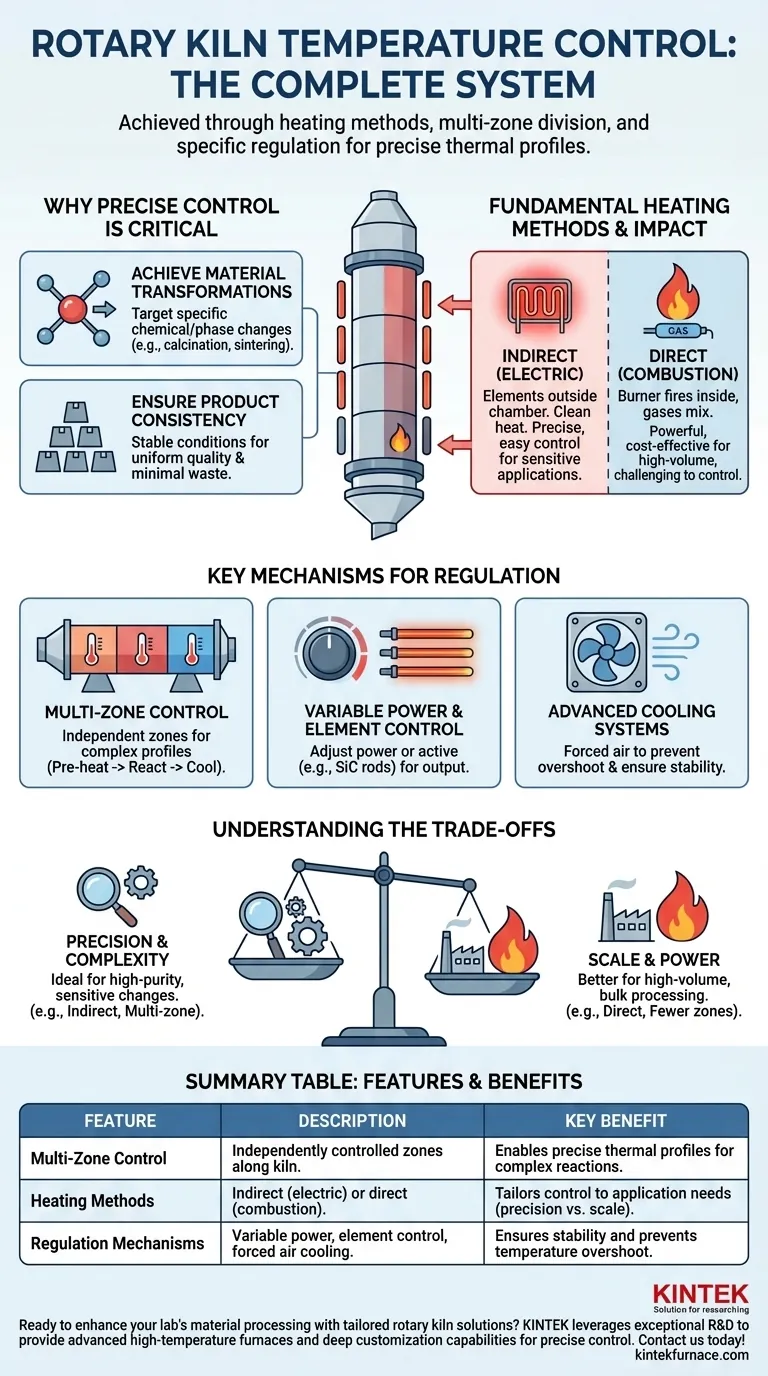

Im Wesentlichen wird die Temperatur eines Drehrohrofens durch eine Kombination aus seiner Heizmethode, der Unterteilung des Ofens in mehrere, unabhängig gesteuerte Temperaturzonen und spezifischen Regelmechanismen gesteuert. Diese Systeme reichen von direkt befeuerten Brennern bis hin zu hochentwickelten Mehrzonen-Elektroheizungen, wobei Temperaturänderungen durch Variation der Leistung an Heizelemente oder durch den Einsatz fortschrittlicher Luftkühlung zur Gewährleistung der Stabilität vorgenommen werden.

Der Schlüssel zur effektiven Temperaturregelung in einem Drehrohrofen ist nicht ein einzelnes Merkmal, sondern ein vollständiges Systemdesign. Die Wahl zwischen direkter oder indirekter Beheizung und die Anzahl der Regelzonen bestimmen direkt Ihre Fähigkeit, das präzise thermische Profil zu erzeugen, das für eine konsistente, qualitativ hochwertige Materialverarbeitung erforderlich ist.

Warum präzise Temperaturkontrolle entscheidend ist

Das Verständnis der Steuerungsmerkmale beginnt mit dem Verständnis, warum die Temperatur die wichtigste Variable in einem Ofen ist. Das Ziel ist nicht nur, etwas heiß zu machen, sondern eine spezifische Materialumwandlung zu erreichen.

Erreichen spezifischer Materialumwandlungen

Bei definierten Temperaturen durchlaufen Materialien grundlegende chemische Reaktionen oder Phasenübergänge. Prozesse wie Kalzinierung (Zersetzung von Verbindungen), Sintern (Bildung einer festen Masse ohne Schmelzen) oder Rösten (Entfernung von Verunreinigungen) hängen vollständig davon ab, diese genauen Temperaturpunkte zu erreichen und zu halten.

Gewährleistung der Produktkonsistenz

Schon geringfügige Temperaturschwankungen können zu inkonsistenter Produktqualität, unvollständigen Reaktionen oder Energieverschwendung führen. Eine stabile und präzise Temperaturregelung stellt sicher, dass jedes Materialpartikel unter den gleichen optimalen Bedingungen verarbeitet wird, von der ersten bis zur letzten Charge.

Grundlegende Heizmethoden und deren Einfluss auf die Steuerung

Der bedeutendste Faktor, der die Temperaturregelung beeinflusst, ist die primäre Heizmethode des Ofens. Diese Wahl schafft zwei unterschiedliche Wege für die Regulierung.

Indirekte Beheizung (Elektrisch)

Bei dieser Bauweise werden Heizelemente außerhalb der Drehöfenkammer (der Retorte) platziert. Die Wärme wird durch die Kammerwand auf das Material im Inneren übertragen.

Diese Methode bietet eine erheblich einfachere und präzisere Temperaturregelung. Da keine Verbrennungsgase beteiligt sind, ist die Wärme sauber und kann mit hoher Genauigkeit eingestellt werden, was sie ideal für empfindliche Anwendungen macht.

Direkte Beheizung (Verbrennung)

Hier feuert ein Brenner direkt in die Ofenkammer, und die heißen Verbrennungsgase vermischen sich mit dem Material. Diese Methode verwendet typischerweise Brennstoffe wie Erdgas, Propan oder Öl.

Die Direktbeheizung ist leistungsstark und oft kostengünstiger für Anwendungen mit sehr hohen Temperaturen oder großem Volumen. Die Temperatur mit der gleichen Präzision wie bei einem elektrischen System zu regeln, kann jedoch schwieriger sein.

Wichtige Mechanismen zur Temperaturregulierung

Aufbauend auf der primären Heizmethode werden verschiedene Mechanismen eingesetzt, um den thermischen Prozess fein abzustimmen.

Mehrzonensteuerung

Moderne Öfen sind selten Einzelraum-Temperaturgefäße. Sie sind entlang ihrer Länge in mehrere separat regelbare Temperaturzonen unterteilt. Ein Ofen kann beispielsweise drei oder vier Zonen haben, jede mit ihrem eigenen Thermoelement und ihrer eigenen Regelungslogik.

Dies ermöglicht es Ihnen, ein spezifisches Wärmemuster oder thermisches Profil zu erstellen. Das Material kann in der ersten Zone vorgewärmt, in den mittleren Zonen auf einer Spitzentemperature gehalten und in der letzten Zone abgekühlt werden, alles innerhalb eines kontinuierlichen Prozesses.

Variable Leistung und Elementsteuerung

Bei elektrisch beheizten Öfen wird die Temperatur oft durch Anpassung der Leistung, die den Heizelementen zugeführt wird, geregelt. Einige Systeme, insbesondere solche, die Siliziumkarbidstäbe verwenden, arbeiten, indem sie die Anzahl der aktivierten Stäbe innerhalb einer Zone variieren, um die Wärmeabgabe zu erhöhen oder zu verringern.

Fortschrittliche Kühlsysteme

Kontrolle bedeutet nicht nur das Hinzufügen von Wärme, sondern auch das Entfernen von Wärme, um ein Überschreiten der Solltemperatur zu verhindern. Zwangsluftkühlsysteme können verwendet werden, um Umgebungsluft über den Ofenmantel zu blasen und einen Mechanismus für eine schnelle und stabile Temperaturregelung zu bieten, insbesondere während der Abkühlphasen.

Verständnis der Kompromisse

Die Auswahl des richtigen Temperaturregelsystems erfordert die Abwägung von Präzision, Leistung und Komplexität.

Präzision vs. Maßstab

Indirekte elektrische Beheizung bietet überlegene Präzision und ist die klare Wahl für Anwendungen, die enge Temperaturtoleranzen erfordern. Öfen mit direkter Verbrennung können jedoch oft einen höheren Durchsatz erzielen und extreme Temperaturen wirtschaftlicher erreichen, was sie besser für die Massenmaterialverarbeitung geeignet macht, bei der punktgenaue Genauigkeit weniger kritisch ist.

Flexibilität vs. Komplexität

Ein Ofen mit mehr unabhängigen Heizzonen bietet eine unglaubliche Flexibilität, um komplexe thermische Profile zu erstellen. Jede zusätzliche Zone erhöht jedoch die Systemkosten, die Regelkomplexität und die Wartungsanforderungen. Ein Drei-Zonen-System mag für einen Prozess perfekt sein, während ein anderer fünf oder mehr erfordern könnte.

Abstimmung der Steuerungsmerkmale auf Ihren Prozess

Die ideale Reihe von Merkmalen hängt vollständig von dem Material ab, das Sie verarbeiten, und dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf hochreiner Kalzinierung oder empfindlichen Phasenübergängen liegt: Priorisieren Sie die Präzision eines indirekten elektrischen Ofens mit mehreren, unabhängigen Heizzonen.

- Wenn Ihr Hauptaugenmerk auf dem Trocknen großer Mengen oder der Reduzierung von Schüttgut liegt: Die Leistung und thermische Effizienz eines direkt befeuerten Verbrennungsofens ist wahrscheinlich die praktischere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer komplexen, mehrstufigen Reaktion liegt: Wählen Sie einen Ofen mit der maximal verfügbaren Anzahl steuerbarer Zonen, um Ihnen maximale Flexibilität über das thermische Profil zu geben.

Indem Sie diese Steuerungsprinzipien verstehen, können Sie einen Drehrohrofen nicht nur als Ausrüstungsgegenstand, sondern als präzises Instrument für Ihre materialtechnischen Ziele auswählen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Mehrzonensteuerung | Unabhängig gesteuerte Temperaturzonen entlang der Ofenlänge | Ermöglicht präzise thermische Profile für komplexe Reaktionen |

| Heizmethoden | Indirekt (elektrisch) für Präzision oder direkt (Verbrennung) für hohen Durchsatz | Passt die Steuerung an die Anwendungsanforderungen an |

| Regelmechanismen | Variable Leistung, Elementsteuerung und Zwangsluftkühlung | Gewährleistet Stabilität und verhindert Überschreiten der Temperatur |

Bereit, die Materialverarbeitung Ihres Labors mit maßgeschneiderten Drehrohrofenlösungen zu verbessern? KINTEK nutzt herausragende F&E und eigene Fertigung, um fortschrittliche Hochtemperaturofen anzubieten, einschließlich Drehrohrofen, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Temperaturregelung, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung