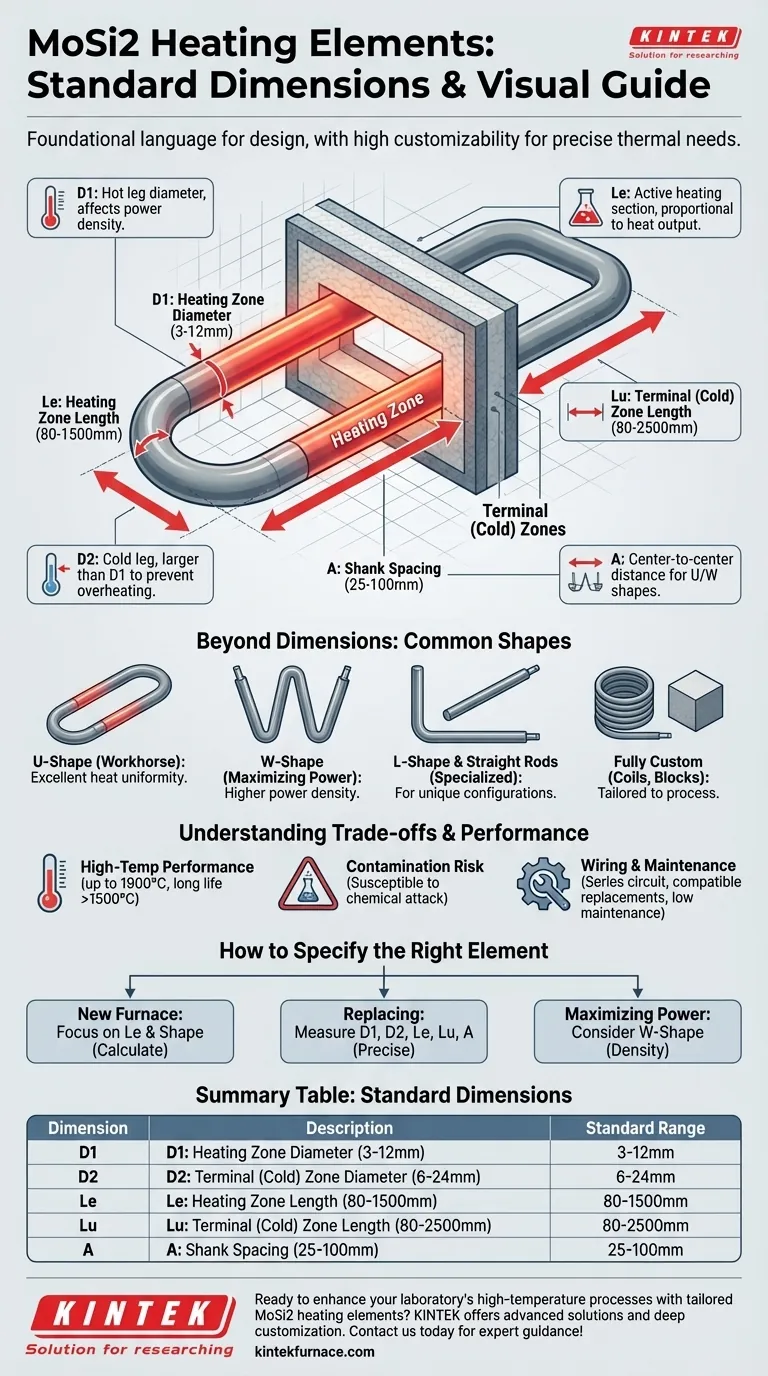

Bei der Spezifikation von MoSi2-Heizelementen bilden die Standardabmessungen eine grundlegende Sprache für das Design. Diese gängigen Größen umfassen Heizzonendurchmesser (D1) von 3 mm bis 12 mm, Anschluss- oder „kalte“ Zonendurchmesser (D2) von 6 mm bis 24 mm, Heizzonenlängen (Le) von 80 mm bis 1500 mm, Anschlusslängen (Lu) von 80 mm bis 2500 mm und Schenkelabstände (A) von 25 mm bis 100 mm.

Obwohl Standardabmessungen existieren, sind sie am besten als Ausgangspunkt zu verstehen. Der wahre Wert von Molybdändisilizid (MoSi2)-Elementen liegt in ihrem hohen Grad an Anpassbarkeit, wodurch sie präzise auf die thermischen und geometrischen Anforderungen Ihres Ofens zugeschnitten werden können.

Die Abmessungen entschlüsseln: Eine visuelle Anleitung

Zu verstehen, was jede Abmessung darstellt, ist sowohl für die Konstruktion neuer Öfen als auch für den Austausch bestehender Elemente entscheidend. Diese Parameter definieren die Leistung und die physische Passform des Elements.

D1: Der Heizzonendurchmesser

Dies ist der Durchmesser des „heißen Schenkels“ des Elements, der Teil, der sich im Ofenraum befindet und Wärme abstrahlt. Er ist der Hauptfaktor bei der Bestimmung der Leistungsdichte und des Widerstands des Elements.

D2: Der Anschluss-(Kalte) Zonendurchmesser

Dies ist der Durchmesser des „kalten Schenkels“, der durch die Ofenisolierung geführt wird und an die Stromversorgung angeschlossen ist. Der Anschlussdurchmesser (D2) ist immer größer als der Heizzonendurchmesser (D1), um einen geringeren elektrischen Widerstand zu gewährleisten und eine Überhitzung der Anschlüsse an der Stelle, wo sie durch die feuerfeste Wand geführt werden, zu verhindern.

Le: Die Heizzonenlänge

Diese Abmessung gibt die Länge des aktiven Heizabschnitts an. Die gesamte Wärmeabgabe eines Elements ist direkt proportional zur Oberfläche dieser Zone.

Lu: Die Anschluss-(Kalte) Zonenlänge

Die Anschlusslänge muss ausreichen, um die gesamte Dicke der Ofenisolierung zu überbrücken und ausreichend Platz für elektrische Anschlüsse außerhalb des Ofenkörpers zu bieten.

A: Der Schenkelabstand

Bei U-förmigen und W-förmigen Elementen ist dies der Achsabstand zwischen den Schenkeln. Diese Abmessung ist entscheidend, um das Element an die vorgebohrten Löcher in der Ofendecke oder den Wänden anzupassen.

Jenseits der Abmessungen: Die Rolle der Form

Die Form eines Elements wird durch das Design des Ofens und die gewünschte Wärmeverteilung bestimmt. Standardabmessungen gelten für verschiedene gängige Formen.

Das Arbeitstier: U-förmige Elemente

Die U-Form ist die häufigste Konfiguration. Diese Elemente werden typischerweise vertikal von der Ofendecke gehängt oder horizontal entlang der Wände montiert, was eine ausgezeichnete Wärmegleichmäßigkeit gewährleistet.

Maximale Leistung: W-förmige Elemente

Ein W-förmiges Element besteht im Wesentlichen aus zwei miteinander verbundenen U-Formen. Es bietet eine höhere Konzentration an Heizleistung auf einer kleineren Fläche, wodurch es ideal für kompakte Öfen oder Anwendungen mit sehr schnellen Aufheizraten ist.

Spezialisierte Geometrien: L-Form und gerade Stäbe

L-förmige Elemente sind für den Einsatz in spezifischen Designs gebogen, wo eine Standard-U-Form möglicherweise nicht passt, z. B. um Ecken. Gerade Stäbe sind auch für einzigartige Ofenkonfigurationen erhältlich.

Vollständig kundenspezifische Lösungen

Über diese gängigen Formen hinaus können MoSi2-Elemente in hochspezialisierten Formen, einschließlich Spulen, Blöcken und Panorama-Designs, hergestellt werden, um einzigartige Prozessanforderungen zu erfüllen.

Die Kompromisse verstehen

MoSi2-Elemente bieten eine außergewöhnliche Leistung, sind jedoch mit spezifischen Betriebsüberlegungen verbunden, die für die Gewährleistung von Langlebigkeit und Zuverlässigkeit entscheidend sind.

Hochtemperaturleistung

Diese Elemente werden für ihre Fähigkeit geschätzt, kontinuierlich bei sehr hohen Temperaturen zu arbeiten, wobei die Elementoberflächentemperaturen in einigen Fällen bis zu 1900 °C erreichen. Sie halten deutlich länger als Siliziumkarbid (SiC)-Elemente, wenn sie konstant über 1500 °C betrieben werden.

Kontaminationsrisiko

MoSi2-Elemente sind anfällig für chemische Angriffe und Kontaminationen. Es muss darauf geachtet werden, alle Materialien, wie z. B. farbiges Zirkonoxid oder Farben, die in den Ofen eingebracht werden, ordnungsgemäß zu trocknen, um die Freisetzung von Dämpfen zu verhindern, die die schützende Siliziumdioxidschicht des Elements angreifen können.

Verkabelung und Wartung

Elemente werden typischerweise in einem Reihenschaltkreis verdrahtet. Ein Hauptvorteil ist, dass alte und neue Elemente einen kompatiblen Widerstand haben, was individuelle Austausche ermöglicht, ohne den gesamten Satz ändern zu müssen. Ihre robuste Oxidationsbeständigkeit und die sich selbst reparierende Siliziumdioxidschicht führen zu minimalem Wartungsaufwand, was die Gesamtbetriebskosten senkt.

So spezifizieren Sie das richtige Element

Ihr spezifisches Ziel bestimmt, welche dimensionalen Parameter für Sie am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Konstruktion eines neuen Ofens liegt: Beginnen Sie mit Ihrem benötigten Heizkammervolumen und der Zieltemperatur, was Ihnen hilft, die notwendige Gesamtheizlänge (Le) zu berechnen und eine geeignete Elementform und einen geeigneten Abstand (A) auszuwählen.

- Wenn Ihr Hauptaugenmerk auf dem Austausch bestehender Elemente liegt: Messen Sie D1, D2, Le, Lu und A Ihrer aktuellen Elemente genau. Diese Messungen sind Ihre direkten Ersatzspezifikationen für die Bestellung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Heizleistung auf begrenztem Raum liegt: Ziehen Sie W-förmige Elemente in Betracht, da sie eine höhere Leistungsdichte auf einer bestimmten Grundfläche bieten als Standard-U-Formen.

Das Verständnis dieser Kernparameter ermöglicht es Ihnen, eine Heizlösung auszuwählen oder zu entwerfen, die perfekt auf Ihre Hochtemperaturanwendung abgestimmt ist.

Zusammenfassungstabelle:

| Abmessung | Beschreibung | Standardbereich |

|---|---|---|

| D1 (Heizzonendurchmesser) | Durchmesser des heißen Schenkels, beeinflusst die Leistungsdichte | 3 mm bis 12 mm |

| D2 (Anschlusszonendurchmesser) | Durchmesser des kalten Schenkels, verhindert Überhitzung | 6 mm bis 24 mm |

| Le (Heizzonenlänge) | Länge des aktiven Heizabschnitts | 80 mm bis 1500 mm |

| Lu (Anschlusszonenlänge) | Länge für Isolierung und Anschlüsse | 80 mm bis 2500 mm |

| A (Schenkelabstand) | Achsabstand für U/W-Formen | 25 mm bis 100 mm |

Bereit, die Hochtemperaturprozesse Ihres Labors mit maßgeschneiderten MoSi2-Heizelementen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und steigert Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute für fachkundige Beratung und ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie verhalten sich Widerstände und Heizelemente zur Umwandlung elektrischer Energie? Entdecken Sie die Geheimnisse effizienter Wärmeerzeugung

- Wie funktioniert der Joulesche Erwärmungsprozess in Hochtemperaturobjekten? Schalten Sie eine effiziente Wärmeerzeugung für Ihr Labor frei

- Wie verbessert die Wärmeleitfähigkeit von Siliziumkarbid-Heizelementen die Prozesseffizienz? Beschleunigen Sie Geschwindigkeit und Gleichmäßigkeit

- Wie profitieren Metallwärmebehandlungsprozesse von Siliziumkarbid-Heizelementen? Erzielen Sie überragende gleichmäßige Erwärmung für die Metallurgie

- Auf welche Branchen sind Graphit-Heizelemente für extreme Hitze in Vakuumöfen angewiesen?

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Wie widerstehen MoSi2-Heizelemente Verformung und Oxidation bei hohen Temperaturen? Entdecken Sie ihre selbstheilenden Geheimnisse

- Was sind die idealen Anwendungen für MoSi2-Heizelemente? Erzielen Sie zuverlässige Hochtemperaturleistung