Im Kern sind Drehrohöfen die robusten Arbeitstiere der Hochtemperatur-Industrieverarbeitung. Sie sind grundlegend für wichtige Industrien wie die Zement- und Kalkherstellung, die Metallurgie zur Verarbeitung von Mineralien und Erzen sowie die Abfallwirtschaft. Ein Drehrohrofen nutzt eine Kombination aus intensiver Hitze, langsamer Rotation und einer leichten Neigung, um kritische chemische Reaktionen und physikalische Phasenübergänge in festen Materialien zu bewirken, während diese von einem Ende zum anderen fließen.

Ein Drehrohrofen ist nicht einfach nur ein Industrieofen; er ist ein kontinuierlicher thermischer Reaktor. Sein Hauptzweck besteht darin, durch kontrollierte hohe Temperaturen die chemischen oder physikalischen Eigenschaften von Schüttgutmaterialien zu verändern, was ihn für Prozesse von der Zementherstellung bis zur Sanierung kontaminierter Böden unverzichtbar macht.

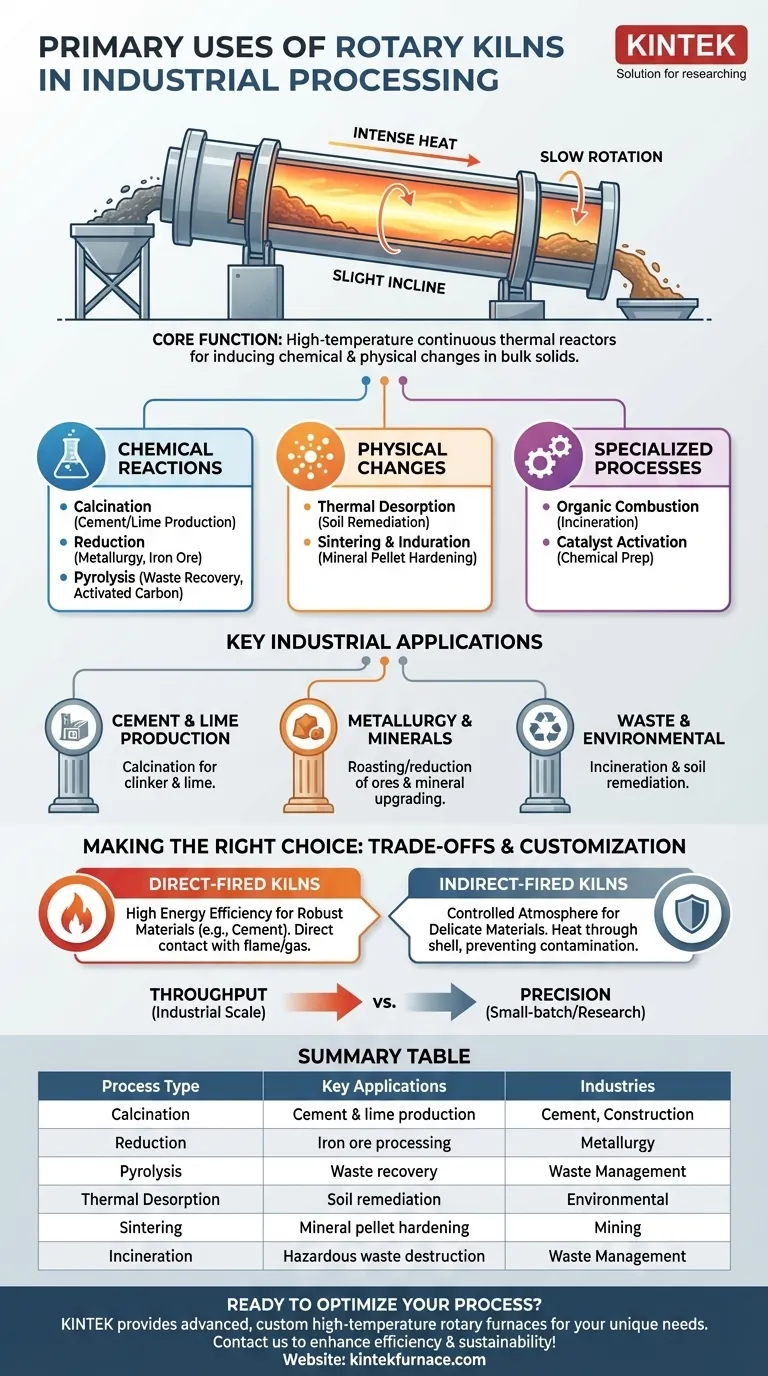

Die Kernfunktion: Wie Drehrohöfen Materialien umwandeln

Der Wert eines Drehrohrofens liegt in seiner Fähigkeit, spezifische Hochtemperaturprozesse in massivem, kontinuierlichem Maßstab zu ermöglichen. Dies wird erreicht, indem die Verweilzeit des Materials, die Temperaturexposition und die atmosphärischen Bedingungen im rotierenden Zylinder gesteuert werden.

Auslösen chemischer Reaktionen

Viele Anwendungen nutzen den Ofen, um chemische Veränderungen zu erzwingen, die sonst nicht stattfinden würden.

Die Kalzinierung ist der häufigste Prozess, bei dem Wärme zur Zersetzung eines Materials verwendet wird. Dies ist zentral für die Herstellung von Zement aus Kalkstein und die Erzeugung von Kalk (Calciumoxid) aus Calciumcarbonat.

Die Reduktion beinhaltet die Entfernung von Sauerstoff aus einer Verbindung. In der Metallurgie werden Öfen zur direkten Reduktion von Eisenerz verwendet, ein wichtiger Schritt bei der Stahlherstellung.

Die Pyrolyse ist die thermische Zersetzung von Materialien bei hohen Temperaturen in einer inerten Atmosphäre (ohne Sauerstoff). Dies wird bei der Rückgewinnung von Abfällen und zur Herstellung von Substanzen wie Aktivkohle eingesetzt.

Antreiben physikalischer Veränderungen

Andere Prozesse konzentrieren sich darauf, den physikalischen Zustand eines Materials anstelle seiner chemischen Zusammensetzung zu verändern.

Die thermische Desorption nutzt Wärme, um flüchtige Verunreinigungen aus einem festen Medium zu verdampfen und zu entfernen, beispielsweise bei der Reinigung kontaminierter Böden oder industrieller Schlämme.

Sintern und Verhüttung beinhalten das Erhitzen von körnigem Material, bis die Ränder seiner Partikel miteinander verschmelzen und eine einzelne, verfestigte Masse bilden, ohne vollständig zu schmelzen. Dies wird zur Verfestigung von Mineralpellets verwendet.

Ermöglichung spezialisierter Prozesse

Die kontrollierte Umgebung eines Ofens unterstützt eine Reihe hochspezifischer industrieller Aufgaben.

Die organische Verbrennung oder Veraschung wird in der Abfallwirtschaft eingesetzt, um organische Materialien sicher und vollständig zu verbrennen, wodurch das Abfallvolumen reduziert und gefährliche Verbindungen zerstört werden.

Die Katalysatoraktivierung ist ein kritischer Schritt in der chemischen Industrie, bei dem die präzise Temperaturregelung des Ofens zur Vorbereitung von Katalysatoren für den Einsatz in Herstellungsprozessen genutzt wird.

Wichtige industrielle Anwendungen

Die Prinzipien der thermischen Verarbeitung werden in einer Vielzahl von Industrien angewendet, wobei jede den Ofen für ein bestimmtes Ergebnis nutzt.

Zement- und Kalkherstellung

Dies ist die quintessentiale Anwendung für Drehrohöfen. Rohmaterialien werden in den Ofen eingebracht und auf extreme Temperaturen erhitzt, um den Kalzinierungsprozess anzutreiben, der chemisch den Klinker erzeugt, der zu Zement gemahlen wird.

Metallurgie und Mineralienverarbeitung

Drehrohöfen werden zur Röstung oder Reduktion verschiedener Metallerze, wie Eisen, verwendet, um die gewünschten Metalle zu gewinnen. Sie werden auch zur Aufwertung von Nichtmetallen eingesetzt, beispielsweise bei der Verarbeitung von Phosphaterz für die Verwendung in Düngemitteln.

Abfallwirtschaft und Umweltsanierung

Im Umweltsektor werden Öfen zur thermischen Zerstörung gefährlicher Industrieabfälle durch Verbrennung eingesetzt. Sie werden auch zur Bodensanierung eingesetzt, wobei die thermische Desorption genutzt wird, um Schadstoffe wie Kohlenwasserstoffe aus dem Boden zu entfernen.

Verständnis der Kompromisse

Obwohl sie unglaublich vielseitig sind, beinhaltet die Entscheidung für einen Drehrohrofen – und welche Art – wichtige Kompromisse, die auf den spezifischen Prozessanforderungen basieren.

Direkt befeuerte vs. indirekt befeuerte Öfen

Ein direkt befeuerter Ofen ist sehr energieeffizient, da die Flamme und die Verbrennungsgase direkten Kontakt mit dem Material haben. Dies ist ideal für robuste Materialien wie Zement und Kalk.

Ein indirekt befeuerter Ofen erhitzt das Material durch die Ummantelung der rotierenden Trommel, wodurch der Kontakt mit Verbrenkungsnebenprodukten verhindert wird. Dies ist unerlässlich für die Verarbeitung empfindlicher Materialien, die Vermeidung von Kontamination oder für Prozesse in kontrollierten Atmosphären, obwohl er thermisch weniger effizient ist.

Durchsatz vs. Präzision

Drehrohöfen eignen sich hervorragend für die Verarbeitung eines kontinuierlichen Massenstroms von Schüttgütern in hohem Volumen. Ihr Design ist auf den industriellen Durchsatz ausgelegt. Dies macht sie weniger geeignet für Kleinchargenprozesse, die eine absolute Temperaturuniformität für jedes einzelne Partikel erfordern.

Der Wert der Anpassung

"Drehrohrofen" ist ein Oberbegriff. Designs werden stark an ihre Anwendung angepasst. Öfen mit integrierten Wärmetauschern werden wegen Energieeffizienz gewählt, während kleinere, modulare Öfen für Forschung, Pilotanlagen und spezialisierte Kleinserienproduktion gebaut werden.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des geeigneten Ofendesigns ist entscheidend für die Erreichung der Betriebseffizienz und der gewünschten Produktqualität.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttgütern mit hohem Volumen liegt (wie Zement oder Kalk): Ein direkt befeuerter Ofen bietet die höchste thermische Effizienz und den höchsten Durchsatz für robuste Materialien.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit oder der Verarbeitung empfindlicher Substanzen liegt: Ein indirekt befeuerter Ofen ist notwendig, um eine Kontamination durch Verbrennungsgase zu verhindern und eine kontrollierte Atmosphäre aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Nachhaltigkeit liegt: Ein System mit integrierten Wärmetauschern ist entscheidend, um Abwärme aus dem Prozess zurückzugewinnen und wiederzuverwenden.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Kleinserienproduktion liegt: Ein modularer Ofen bietet die Flexibilität, den kleineren Platzbedarf und die präzise Steuerung, die für Testläufe und Validierungen im Pilotmaßstab erforderlich sind.

Letztendlich liegt der bleibende Wert des Drehrohrofens in seiner Fähigkeit, als anpassbarer, kontinuierlicher thermischer Reaktor für eine breite Palette industrieller Transformationen zu dienen.

Zusammenfassungstabelle:

| Prozesstyp | Hauptanwendungen | Branchen |

|---|---|---|

| Kalzinierung | Zement- und Kalkherstellung | Zement, Bauwesen |

| Reduktion | Eisenerzverarbeitung für Stahl | Metallurgie |

| Pyrolyse | Abfallrückgewinnung und Aktivkohle | Abfallwirtschaft |

| Thermische Desorption | Bodensanierung | Umwelt |

| Sintern | Verhärtung von Mineralpellets | Bergbau |

| Verbrennung | Zerstörung gefährlicher Abfälle | Abfallwirtschaft |

Bereit, Ihre industrielle Verarbeitung mit einem kundenspezifischen Drehrohrofen zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohrofen, anzubieten, die auf Branchen wie Zement, Metallurgie und Abfallwirtschaft zugeschnitten sind. Unsere ausgeprägten Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Nachhaltigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse