Im Kern sind Drehrohröfen die grundlegenden Arbeitspferde der Schwerindustrie, die am häufigsten in der Zementproduktion, Mineralverarbeitung, Metallurgie und im großtechnischen Abfallmanagement eingesetzt werden. Ihre Anwendung erstreckt sich auf Spezialgebiete wie die chemische Fertigung und die Umweltsanierung, wo eine präzise thermische Verarbeitung fester Materialien entscheidend ist.

Die weit verbreitete Einführung von Drehrohröfen ist kein Zufall; sie resultiert aus ihrer einzigartigen und leistungsstarken Fähigkeit, eine große Bandbreite von Materialien mit konstanten, extrem hohen Temperaturen zu beaufschlagen, was sie zu einem unverzichtbaren und vielseitigen Werkzeug für die thermische Umwandlung macht.

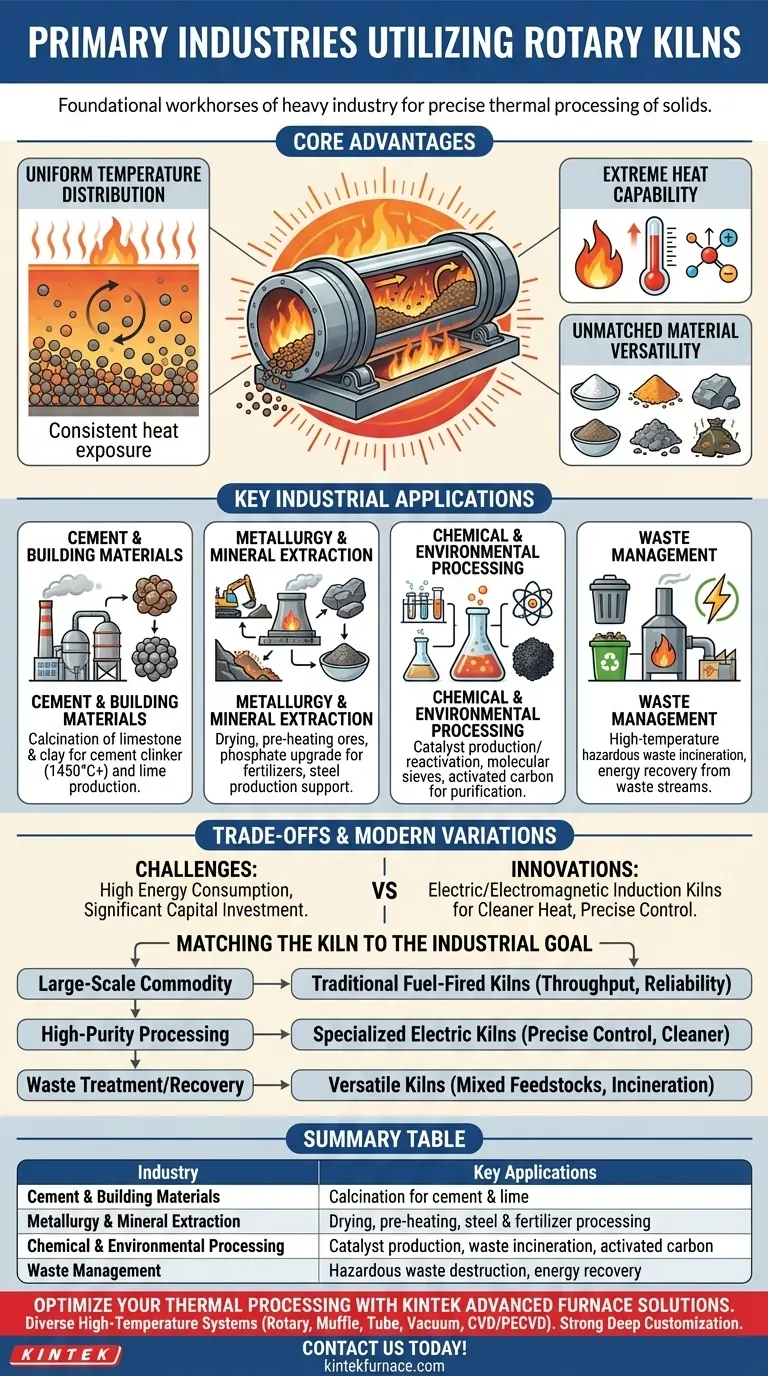

Die Kernfunktion: Warum Drehrohröfen die thermische Verarbeitung dominieren

Um zu verstehen, warum so viele Industrien auf diese Technologie angewiesen sind, müssen Sie zuerst ihre drei grundlegenden Vorteile verstehen. Diese Prinzipien erklären ihre Präsenz in Fabriken und Verarbeitungsanlagen weltweit.

Gleichmäßige Temperaturverteilung

Die kontinuierliche, langsame Rotation des Ofenzylinders sorgt dafür, dass das Material im Inneren gründlich gewälzt und gemischt wird. Diese Aktion garantiert, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird, was zu einem äußerst konsistenten und gleichmäßigen Endprodukt führt.

Extreme Hitzefähigkeit

Drehrohröfen sind so konstruiert, dass sie die extrem hohen Temperaturen erreichen und aufrechterhalten können, die für chemische Reaktionen wie Kalzinierung, Sintern und Oxidation erforderlich sind. Diese Fähigkeit ist wesentlich, um Rohmaterialien physikalisch und chemisch in wertvolle Produkte umzuwandeln.

Unübertroffene Materialvielseitigkeit

Nur wenige Technologien können eine so breite Palette von Materialien verarbeiten. Drehrohröfen können alles verarbeiten, von feinen Pulvern und körnigen Feststoffen über Mineralerze, landwirtschaftliche Futtermittel bis hin zu heterogenen Abfallströmen, was sie zu einer flexiblen Lösung für unterschiedliche industrielle Anforderungen macht.

Ein Überblick über die wichtigsten industriellen Anwendungen

Die Kernvorteile des Drehrohrofens übersetzen sich direkt in seine Verwendung in mehreren primären Industriesektoren.

Zement- und Baustoffe

Dies ist die ikonischste Anwendung. Drehrohröfen werden verwendet, um eine Mischung aus Kalkstein und Ton auf über 1450 °C zu erhitzen, ein Prozess, der Kalzinierung genannt wird und die kleinen, glasharten Knollen, bekannt als "Klinker", erzeugt. Dieser Klinker wird dann gemahlen, um Portlandzement herzustellen. Die Technologie wird auch zur Kalkherstellung verwendet.

Metallurgie und Mineralgewinnung

In der Metallurgie erfüllen Öfen kritische Aufgaben wie das Trocknen und Vorheizen von Erzen, bevor sie in einen Schmelzofen gelangen. Sie werden auch verwendet, um Phosphaterze für Düngemittel zu veredeln, feuerfeste Materialien zu kalzinieren und die Stahlproduktion durch Verarbeitung von Inputs und Nebenprodukten zu unterstützen.

Chemische und Umwelttechnische Verarbeitung

Die chemische Industrie nutzt Drehrohröfen zur Herstellung und Reaktivierung von Katalysatoren, zum Rösten von chemischen Molekularsieben und zur Herstellung von Aktivkohle zur Luft- und Wasserreinigung. Im Abfallmanagement dienen sie als Hochtemperaturverbrennungsanlagen zur sicheren Zerstörung gefährlicher Materialien oder als Methode zur Umwandlung von Abfall in Energie.

Die Kompromisse und modernen Variationen verstehen

Obwohl unglaublich effektiv, ist der traditionelle Drehrohrofen nicht ohne Herausforderungen. Das Verständnis dieser Einschränkungen liefert Kontext für die Entwicklung der Technologie.

Hoher Energieverbrauch

Das Erhitzen einer massiven, rotierenden Stahltrommel auf Tausende von Grad Celsius ist ein energieintensiver Prozess. Dies macht die Kosten für Brennstoff oder Elektrizität zu einem erheblichen operativen Faktor für jede Anlage, die sie nutzt.

Erheblicher Kapitalaufwand

Drehrohröfen sind massive Industrieanlagen, die eine große physische Stellfläche, robuste Fundamente und erhebliche Vorlaufkosten für die Installation erfordern. Sie stellen eine große, langfristige Investition für jeden Betrieb dar.

Der Aufstieg spezialisierter Öfen

Um dem Bedarf an höherer Effizienz und Präzision gerecht zu werden, sind moderne Varianten entstanden. Elektrische und elektromagnetische Induktionsöfen bieten sauberere Wärme und eine präzisere Temperaturregelung, was sie ideal für hochreine Anwendungen in der Chemie- und Werkstofftechnik macht, wenn auch oft in kleinerem Maßstab.

Den Ofen an das industrielle Ziel anpassen

Die Wahl und Konfiguration eines Drehrohrofens hängt vollständig vom gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Rohstoffproduktion (wie Zement oder Kalk) liegt: Traditionelle, großvolumige, brennstoffbefeuerte Öfen bleiben aufgrund ihres unübertroffenen Durchsatzes und ihrer bewährten Zuverlässigkeit der Standard.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner Chemikalien oder Materialien liegt: Spezialisierte elektrische oder elektromagnetische Öfen bieten eine überragende Temperaturkontrolle und eine sauberere Verarbeitungsumgebung, wodurch eine Kontamination durch Verbrennungsnebenprodukte verhindert wird.

- Wenn Ihr Hauptaugenmerk auf der Abfallbehandlung oder Ressourcenrückgewinnung liegt: Die dem Ofen innewohnende Vielseitigkeit bei der Verarbeitung gemischter und variabler Rohstoffe macht ihn zur idealen Technologie für Verbrennung, Pyrolyse und Materialverwertung.

Letztendlich rührt die anhaltende Relevanz des Drehrohrofens von seiner Beherrschung des fundamentalen industriellen Prozesses der thermischen Umwandlung her.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen |

|---|---|

| Zement & Baustoffe | Kalzinierung von Kalkstein und Ton für die Zement- und Kalkproduktion |

| Metallurgie & Mineralgewinnung | Trocknen, Vorheizen von Erzen und Verarbeitung für Stahl und Düngemittel |

| Chemische & Umwelttechnische Verarbeitung | Katalysatorproduktion, Abfallverbrennung und Herstellung von Aktivkohle |

| Abfallmanagement | Zerstörung gefährlicher Abfälle und Energiegewinnung aus Abfallströmen |

Bereit, Ihre thermische Verarbeitung mit fortschrittlichen Ofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofensystemen zu versorgen, darunter Drehrohröfen, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen in Industrien wie Zement, Metallurgie und Abfallmanagement. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln