In modernen Dentallaboren werden Öfen hauptsächlich nach der Funktion kategorisiert, die sie erfüllen – dem Brennen, Sintern oder Pressen von Keramikmaterialien. Obwohl alle elektrisch betrieben und programmierbar sind, liegen die wesentlichen Unterschiede in ihren maximalen Temperaturfähigkeiten, der Verwendung von Vakuum und der Frage, ob sie einen mechanischen Pressmechanismus enthalten. Diese Unterschiede korrespondieren direkt mit den Arten von Restaurationen, für die sie entwickelt wurden, von traditionellen Porzellanverblendkronen (PFM) bis hin zu hochfestem monolithischem Zirkonoxid.

Ihre Ofenwahl hängt nicht von der Auswahl eines generischen „Typs“ ab, sondern davon, die Kernfunktion der Ausrüstung – ihren Temperaturbereich und ihre mechanischen Fähigkeiten – an die spezifischen Anforderungen der Dentalmaterialien anzupassen, mit denen Ihr Labor arbeitet.

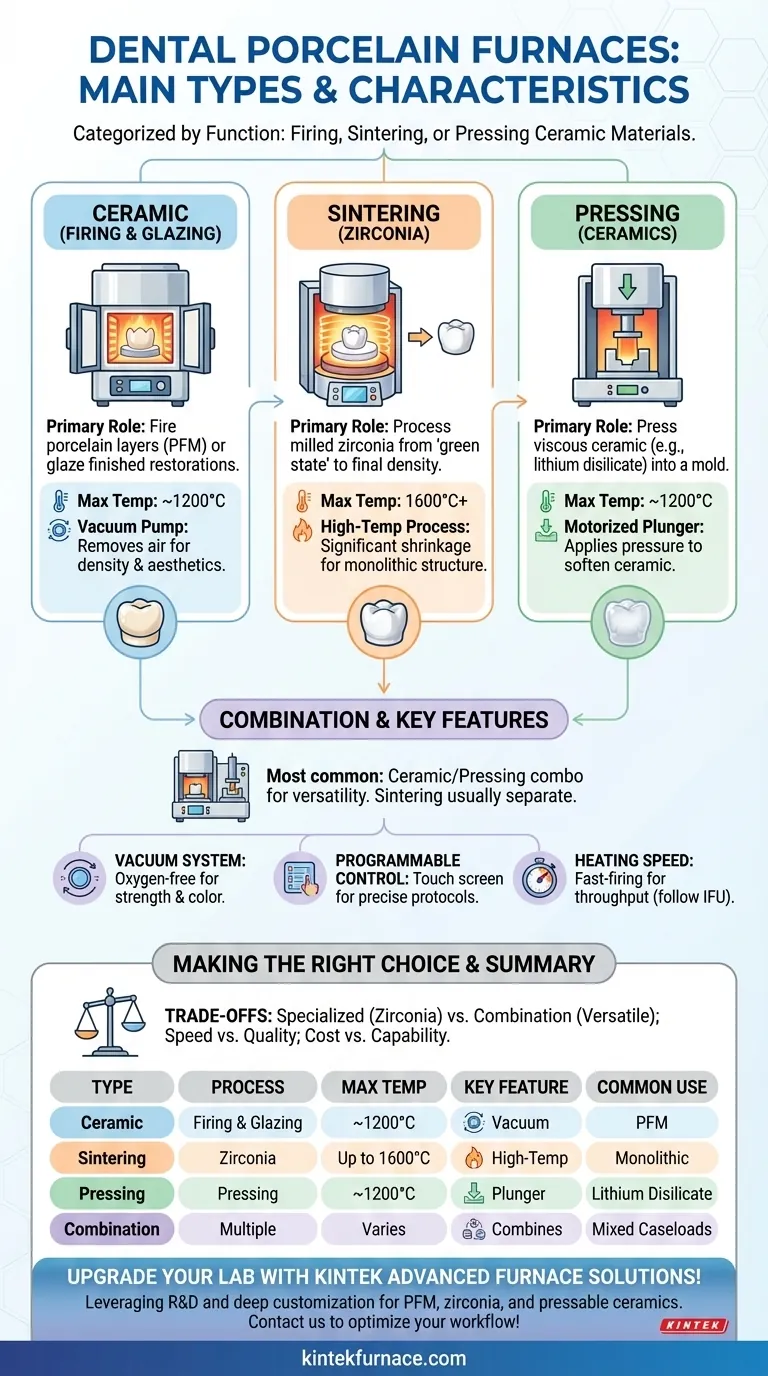

Die primären Ofenkategorien nach Prozess

Der genaueste Weg, Dentalöfen zu verstehen, ist die Klassifizierung nach ihrem primären technischen Prozess. Jede Kategorie ist darauf ausgelegt, eine bestimmte Klasse von Dentalmaterialien zu verarbeiten.

Keramikbrenn- und Glasuröfen

Dies sind die traditionellen Arbeitstiere des Dentallabors. Ihre Hauptaufgabe ist das Aufbrennen von Porzellanschichten auf einem Kern oder Gerüst, wie bei PFM-Kronen, oder das Glasieren der Oberfläche einer fertigen Restauration.

Zu den wichtigsten Merkmalen gehören eine maximale Temperatur von etwa 1200°C und eine integrierte Vakuumpumpe. Das Vakuum ist entscheidend, um Luft während des Brennzyklus zu entfernen, was Porosität verhindert und zu einer dichteren, stärkeren und ästhetischeren Restauration führt.

Sinteröfen

Diese Öfen sind für eine Hauptaufgabe konzipiert: die Verarbeitung von Zirkonoxid. Nachdem eine Zirkonoxid-Restauration aus ihrem weichen, kreideartigen „Grünzustand“ gefräst wurde, muss sie bei extrem hohen Temperaturen gesintert werden, um ihre endgültige Dichte und Festigkeit zu erreichen.

Sinteröfen zeichnen sich durch ihre Fähigkeit aus, Temperaturen von bis zu 1600°C oder mehr zu erreichen. Dieser Prozess bewirkt, dass das Zirkonoxid erheblich schrumpft – ein Faktor, der bei der ursprünglichen Konstruktion berücksichtigt werden muss –, während die Partikel zu einer monolithischen Struktur verschmelzen.

Pressöfen

Pressöfen sind für „pressbare“ Keramiken konzipiert, wie Lithiumdisilikat (z. B. IPS e.max). Der Prozess beinhaltet das Erhitzen eines Keramikblocks, bis dieser viskos wird, und das anschließende mechanische „Pressen“ in einen Hohlraum, der in einer speziellen Einbettform erzeugt wurde.

Diese Geräte arbeiten ähnlich wie Keramiköfen, enthalten jedoch einen motorisierten Stempel, der Druck auf die erweichte Keramik ausübt. Die meisten modernen Pressöfen können auch als Standard-Keramiköfen fungieren, was sie sehr vielseitig macht.

Kombinationsöfen

Um die Effizienz und den Platzbedarf zu maximieren, bieten viele Hersteller Kombinationsgeräte an. Der häufigste Typ ist ein Keramik-/Presskombinationsofen, der sowohl das traditionelle Porzellanbrennen/Glasieren als auch das Pressen von Materialien wie Lithiumdisilikat verarbeiten kann. Das Sintern erfordert jedoch fast immer eine separate, dedizierte Hochtemperaturanlage.

Schlüsselmerkmale, die die Leistung bestimmen

Über die Hauptkategorie hinaus unterscheiden mehrere Funktionen moderne Öfen und beeinflussen die Laboreffizienz und -qualität. Dies sind keine Ofentypen, sondern entscheidende Eigenschaften, die bewertet werden müssen.

Das Vakuumsystem

Eine hochwertige Vakuumpumpe ist für das Brennen der meisten Porzellane nicht verhandelbar. Durch die Schaffung einer sauerstofffreien Umgebung verhindert sie Verfärbungen und stellt sicher, dass die Keramikpartikel verschmelzen, ohne Gasblasen einzuschließen, was die endgültige Restauration schwächen würde.

Programmierbarkeit und Steuerung

Praktisch alle modernen Öfen sind programmierbar, typischerweise über einen Farb-Touchscreen. Dies ermöglicht es Technikern, benutzerdefinierte Brennprogramme mit mehreren Stufen von Temperatur, Zeit und Vakuum zu erstellen und zu speichern. Diese Präzision ist unerlässlich, um die spezifischen Protokolle zu befolgen, die von verschiedenen Keramikherstellern gefordert werden.

Aufheizgeschwindigkeit (Schnellbrandfähigkeit)

Viele Öfen bieten mittlerweile „Schnellbrand“-Zyklen, die die Verarbeitungszeit erheblich verkürzen. Dies steigert zwar die Produktivität für beschäftigte Labore, muss aber mit Bedacht eingesetzt werden. Das zu brennende Material muss speziell für schnelles Aufheizen zugelassen sein, um einen thermischen Schock zu vermeiden, der zu Rissen oder unvollständiger Vitrifizierung führen kann.

Verständnis der Kompromisse

Die Wahl der richtigen Ausrüstung erfordert eine Abwägung zwischen Kosten, Leistungsfähigkeit und Arbeitsablauf.

Spezialisierte vs. Kombinationsgeräte

Ein spezieller Sinterofen ist für jedes Labor, das Zirkonoxid-Restaurationen herstellt, unerlässlich. Für andere Keramiken bietet ein Kombinations-Press-/Keramikofen hervorragende Vielseitigkeit und Wert für ein Labor, das eine gemischte Fallbelastung von PFM, Veneers und Presskronen bearbeitet. Ein spezialisiertes, nur zum Brennen geeignetes Gerät kann eine kostengünstige Ergänzung für hochvolumige Glasurarbeiten sein.

Geschwindigkeit vs. Endqualität

Schnellbrandzyklen sind ein mächtiges Werkzeug zur Steigerung des Durchsatzes, aber sie ersetzen nicht die richtige Technik. Die Gebrauchsanweisung (IFU) des Herstellers für jedes Keramikmaterial ist die oberste Autorität. Vom Abweichen von diesen Protokollen, um Zeit zu sparen, kann die Festigkeit und Ästhetik der endgültigen Restauration beeinträchtigt werden.

Kosten vs. Erforderliche Leistungsfähigkeit

Die Investition korreliert direkt mit der Leistungsfähigkeit. Ein einfacher Keramikofen zum Glasieren ist der erschwinglichste. Ein Kombinations-Pressofen stellt eine moderate Investition dar. Ein Hochtemperatur-Sinterofen ist die größte Investition, die nur durch die Verpflichtung eines Labors gerechtfertigt wird, Zirkonoxid-Restaurationen intern herzustellen.

Die richtige Wahl für Ihr Labor treffen

Basieren Sie Ihre Entscheidung auf den Arten von Restaurationen, die Sie am häufigsten herstellen.

- Wenn Ihr Hauptaugenmerk auf PFM- und Schichtkeramikkronen liegt: Ein zuverlässiger Keramikofen mit präziser Vakuumsteuerung ist Ihr unverzichtbares Arbeitstier.

- Wenn Ihr Hauptaugenmerk auf hochfesten Zirkonoxid-Restaurationen liegt: Ein spezieller Hochtemperatur-Sinterofen ist ein unverzichtbares, grundlegendes Gerät.

- Wenn Ihr Hauptaugenmerk auf ästhetischen pressbaren Keramiken liegt (z. B. e.max): Ein Pressofen ist erforderlich, und ein Kombinations-Press-/Keramikofen bietet die größte Betriebsflexibilität.

- Wenn Sie ein vielseitiges, Full-Service-Digital-Labor betreiben: Ihre ideale Einrichtung umfasst wahrscheinlich sowohl einen Hochtemperatur-Sinterofen als auch einen separaten Kombinations-Press-/Keramikofen, um alle Materialtypen abzudecken.

Letztendlich ist der beste Ofen derjenige, der die spezifischen Brennprogramme, die Sie täglich mit den von Ihnen verwendeten Materialien benötigen, zuverlässig und genau ausführt.

Zusammenfassungstabelle:

| Ofentyp | Primärprozess | Max. Temperatur | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|---|---|

| Keramik | Brennen & Glasieren | ~1200°C | Vakuumpumpe zur Porositätsverhinderung | PFM-Kronen, Glasieren |

| Sintern | Zirkonoxid-Verarbeitung | Bis zu 1600°C | Hochtemperatursintern für Festigkeit | Monolithische Zirkonoxid-Restaurationen |

| Pressen | Presskeramiken | ~1200°C | Motorisierter Stempel zur Druckerzeugung | Lithiumdisilikat (z. B. IPS e.max) |

| Kombination | Mehrere Prozesse | Variiert | Kombiniert Keramik- und Pressfunktionen | Vielseitige Labore mit gemischten Fällen |

Rüsten Sie Ihr Dentallabor mit KINTEK's fortschrittlichen Ofenlösungen auf! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofenoptionen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke Tiefanpassungsfähigkeiten, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie mit PFM, Zirkonoxid oder pressbaren Keramiken arbeiten, KINTEK gewährleistet zuverlässige Leistung und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf optimieren und überlegene Ergebnisse für Ihre Zielrestaurationen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern