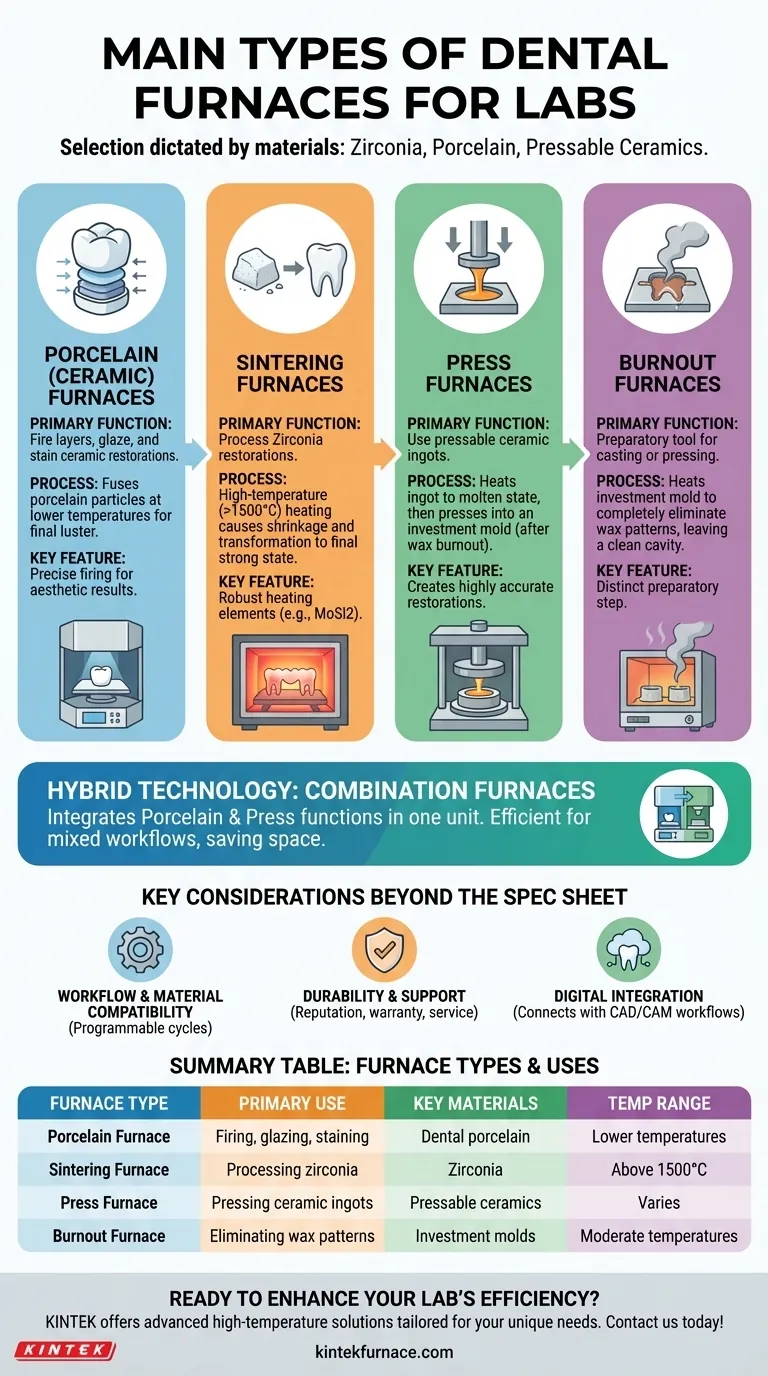

In einem modernen Dentallabor gibt es vier primäre Ofentypen, die jeweils für ein bestimmtes Material und einen spezifischen Prozess entwickelt wurden: Porzellanöfen, Sinteröfen, Pressöfen und Ausbrennöfen. Obwohl sie alle Wärme zur Verarbeitung von Zahnrestaurationen nutzen, sind ihre Funktionen unterschiedlich und nicht austauschbar. Einige moderne Einheiten, bekannt als Kombinationsöfen, vereinen die Fähigkeiten von Porzellan- und Pressöfen, um die Vielseitigkeit des Arbeitsablaufs eines Labors zu erhöhen.

Das Kernprinzip ist, dass der benötigte Ofentyp eines Labors vollständig von den verwendeten Materialien abhängt. Zirkoniumdioxid, geschichtetes Porzellan und pressbare Keramik erfordern jeweils einen einzigartigen thermischen Prozess, was die Ofenauswahl zu einer kritischen Entscheidung macht, die die Produktionskapazitäten eines Labors bestimmt.

Die Kernkategorien von Öfen in einem modernen Labor

Das Verständnis der Funktion jedes Ofentyps ist der erste Schritt, um ein Labor für den Erfolg auszustatten. Jeder ist ein spezialisiertes Werkzeug, das für eine bestimmte Phase der Herstellung von Zahnrestaurationen entwickelt wurde.

Porzellan- (Keramik-) Öfen

Porzellanöfen werden für die letzte Stufe der Herstellung von Keramikrestaurationen wie Kronen, Brücken und Veneers verwendet. Ihre Hauptaufgabe ist das Brennen von Schichten von Dentalporzellan, wobei die Partikel miteinander verschmolzen werden, um eine starke, dichte Struktur zu schaffen.

Diese Öfen werden auch zum Glasieren und Einfärben verwendet, was der Restauration ihren endgültigen, lebensechten Glanz und die individuelle Schattierung verleiht. Sie arbeiten bei niedrigeren Temperaturen als Sinteröfen.

Sinteröfen

Sinteröfen sind Hochtemperatur-Kraftpakete, die für einen Hauptzweck gebaut wurden: die Verarbeitung von Zirkoniumdioxid. Nachdem eine Zirkoniumdioxidrestauration aus einem vorgesinterten Block gefräst wurde, befindet sie sich in einem weichen, kreideähnlichen Zustand.

Der Sinterofen erhitzt die Restauration auf extreme Temperaturen (oft über 1500°C), wodurch das Material erheblich schrumpft und sich in seinen endgültigen, unglaublich starken Zustand verwandelt. Diese Einheiten erfordern robuste Heizelemente, wie Molybdändisilicid (MoSi2), um diese Temperaturen zuverlässig zu erreichen und zu halten.

Pressöfen

Pressöfen sind für die Verwendung mit pressbaren Keramikrohlingen konzipiert. Bei dieser Technik wird ein Wachsmodell der Restauration erstellt und in ein Einbettmaterial eingebettet.

Nachdem das Wachs ausgebrannt ist, wird die Form mit einem Keramikrohling in den Pressofen gelegt. Der Ofen erhitzt den Rohling, bis er flüssig wird, und dann presst ein Stempel die flüssige Keramik in die Form. Diese Methode ist beliebt für die Herstellung hochpräziser und haltbarer Restaurationen wie Inlays, Onlays und Veneers.

Ausbrennöfen

Ausbrennöfen sind ein vorbereitendes Werkzeug, das in Arbeitsabläufen mit Guss oder Pressen verwendet wird. Ihre einzige Funktion ist es, eine Einbettform zu erhitzen, um das Wachsmodell vollständig zu eliminieren, sodass ein sauberer, leerer Hohlraum entsteht.

Dieser Prozess ist eine kritische Voraussetzung, bevor geschmolzenes Metall gegossen oder Keramik in die Form gepresst wird. Es ist ein eigenständiger Schritt, der ein separates, dediziertes Gerät erfordert.

Der Aufstieg der Hybridtechnologie

Um Platz und Investitionen zu optimieren, haben Hersteller Geräte entwickelt, die die Funktionen von zwei verschiedenen Ofentypen kombinieren.

Kombinationsöfen

Die häufigste Hybridlösung ist der Keramik-Kombinations-Ofen, der die Funktionen eines Porzellanofens und eines Press-Ofens integriert. Dies ermöglicht es einem Labor, sowohl geschichtete Keramiken zu brennen als auch Keramikrohlinge in einer einzigen Maschine zu pressen.

Diese Einheiten bieten eine ausgezeichnete Vielseitigkeit für Labore, die einen gemischten Arbeitsablauf haben, aber möglicherweise nicht das Volumen, um zwei separate, dedizierte Maschinen zu rechtfertigen.

Die Grenzen eines „Alleskönners“

Obwohl Kombinationsgeräte effizient sind, bevorzugen Labore mit einem sehr hohen Volumen an gepressten oder geschichteten Restaurationen möglicherweise weiterhin dedizierte Maschinen. Ein spezialisierter Ofen ist oft darauf ausgelegt, einen Prozess zu optimieren, was potenziell etwas schnellere Zykluszeiten oder eine größere Kapazität für diese spezifische Aufgabe bietet.

Wichtige Überlegungen jenseits des Datenblatts

Die Wahl eines Ofens umfasst mehr als nur seine primäre Funktion. Die folgenden Faktoren sind entscheidend für eine solide langfristige Investition.

Workflow und Materialkompatibilität

Der Ofen muss mit den vom Labor gewählten Materialien übereinstimmen. Verschiedene Zirkoniumdioxid- oder Porzellanmarken haben einzigartige, vom Hersteller spezifizierte Brenn- und Sinterschemata. Ein moderner, programmierbarer Ofen ist unerlässlich, um diese Zyklen zu speichern und konsistente, vorhersagbare Ergebnisse für jeden Fall zu gewährleisten.

Haltbarkeit und Support

Ein Ofen ist ein Eckpfeiler der Laborproduktion; Ausfallzeiten sind unglaublich kostspielig. Die Bewertung des Rufs des Herstellers, der Garantieleistungen und des Kundensupports ist genauso wichtig wie die Bewertung der technischen Spezifikationen. Eine zuverlässige Maschine von einem Unternehmen mit reaktionsschnellem Service ist ein nicht verhandelbarer Vorteil.

Integration in die digitale Zahnmedizin

Moderne Fortschritte integrieren Öfen zunehmend in digitale Workflows. Zum Beispiel können mit CAD-Software erstellte Designs an einen 3D-Drucker oder eine Fräsmaschine gesendet werden, wobei das Endprodukt direkt in den entsprechenden Ofen zum Sintern gelangt, wodurch der gesamte Produktionsprozess optimiert wird.

Die richtige Wahl für Ihr Ziel treffen

Der primäre Output Ihres Labors bestimmt Ihren Ausrüstungsbedarf. Nutzen Sie diesen Leitfaden, um Ihren Ausgangspunkt zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf hochfesten Zirkoniumdioxidrestaurationen liegt: Sie benötigen einen dedizierten Hochtemperatur-Sinterofen, der spezifische Zirkoniumdioxid-Sinterzyklen verarbeiten kann.

- Wenn Ihr Hauptaugenmerk auf ästhetischem geschichtetem Porzellan (VMKs, Veneers) liegt: Ein programmierbarer Porzellanofen für präzises Brennen, Glasieren und Einfärben ist Ihr unverzichtbares Werkzeug.

- Wenn Ihr Labor einen gemischten Arbeitsablauf mit pressbaren Keramiken und geschichtetem Porzellan hat: Ein Kombi-Press- und Brennofen bietet die beste Balance aus Vielseitigkeit und Platzeffizienz.

- Wenn Sie Gussteile für Metallgerüste herstellen oder mit Presslingen arbeiten: Ein separater Ausbrennofen ist für die anfängliche Wachseliminierungsphase erforderlich.

Indem Sie die Ofentechnologie auf die spezifischen Dienstleistungen Ihres Labors abstimmen, tätigen Sie eine strategische Investition, die direkt eine qualitativ hochwertige, effiziente Produktion ermöglicht.

Zusammenfassungstabelle:

| Ofentyp | Primäre Anwendung | Schlüsselmaterialien | Temperaturbereich |

|---|---|---|---|

| Porzellanofen | Brennen, Glasieren, Einfärben | Dentalporzellan | Niedrigere Temperaturen |

| Sinterofen | Verarbeitung von Zirkoniumdioxid | Zirkoniumdioxid | Über 1500°C |

| Press-Ofen | Pressen von Keramikrohlingen | Pressbare Keramiken | Variiert |

| Ausbrennofen | Eliminierung von Wachsmodellen | Einbettformen | Moderate Temperaturen |

Bereit, die Effizienz Ihres Dentallabors mit dem perfekten Ofen zu steigern? KINTEK bietet fortschrittliche Hochtemperaturlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, maßgeschneidert für Labore, die mit Zirkoniumdioxid, Keramik und mehr arbeiten. Unsere tiefe Anpassung gewährleistet eine präzise Passform für Ihre einzigartigen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen