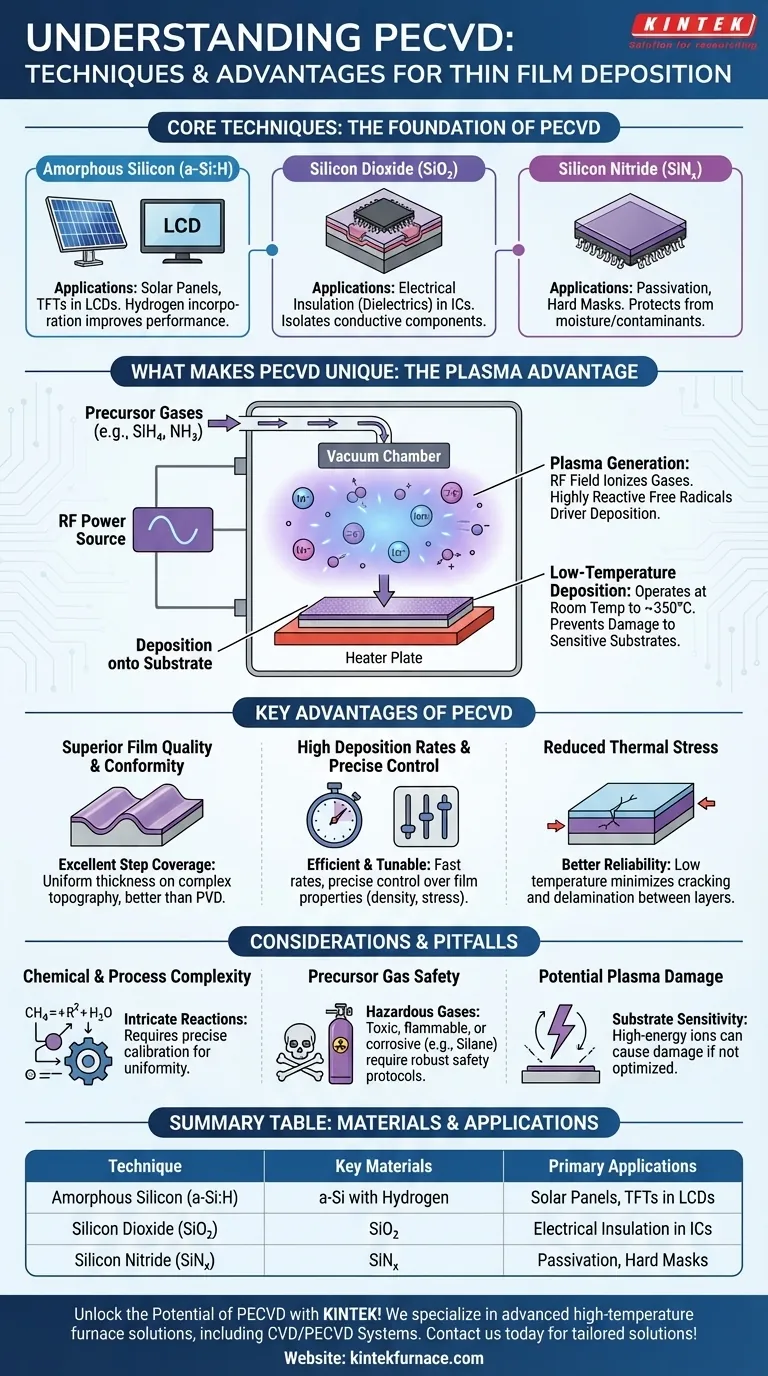

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Prozess, der die Abscheidung mehrerer kritischer dünner Schichten für die Mikrofertigung unterstützt. Die primären Techniken umfassen die Erzeugung von Schichten aus amorphem Silizium (a-Si), Siliziumdioxid (SiO₂) und Siliziumnitrid (SiNₓ). Dies sind grundlegende Materialien für die Herstellung von Halbleitern, Solarzellen und verschiedenen elektronischen Geräten.

Der wesentliche Wert von PECVD liegt nicht nur in den Materialien, die abgeschieden werden können, sondern auch darin, wie die Abscheidung erreicht wird. Durch die Verwendung von Plasma zur Anregung von Vorläufergasen ermöglicht PECVD die Erzeugung von hochwertigen, gleichmäßigen dünnen Schichten bei deutlich niedrigeren Temperaturen als herkömmliche thermische Methoden, was sie mit empfindlichen Substraten kompatibel macht.

Was macht die PECVD-Technik einzigartig?

Das Verständnis der PECVD erfordert einen Blick über die resultierenden Filme hinaus und eine Konzentration auf den Prozess selbst. Ihre ausgeprägten Vorteile ergeben sich aus der Nutzung von Plasma anstelle hoher Hitze zur Steuerung der chemischen Reaktionen.

Die Rolle des Plasmas

PECVD führt Vorläufergase in eine Vakuumkammer ein und verwendet dann ein Hochfrequenz (HF)-Wechselfeld, um sie zu ionisieren und ein leuchtendes Plasma zu erzeugen.

Dieses Plasma enthält hochreaktive freie Radikale. Diese angeregten Teilchen bewirken die Abscheidung auf dem Substrat, anstatt sich ausschließlich auf die thermische Energie zu verlassen.

Abscheidung bei niedriger Temperatur

Dies ist der bedeutendste Vorteil der Technik. Während die herkömmliche chemische Gasphasenabscheidung (CVD) sehr hohe Temperaturen (oft >600°C) erfordert, kann PECVD bei Temperaturen von Raumtemperatur bis etwa 350°C arbeiten.

Dieses niedrige thermische Budget verhindert Schäden an zugrunde liegenden Komponenten oder Substraten, die keiner hohen Hitze standhalten können, wie z. B. Kunststoffe, bestimmte Metalle oder zuvor gefertigte Geräteschichten.

Spezifische Systemkonfiguration

Ein PECVD-System ist speziell für diesen Plasma-Prozess konzipiert. Es unterscheidet sich durch Schlüsselkomponenten von anderen Abscheidungsmethoden wie der Physical Vapor Deposition (PVD).

Dazu gehören eine spezielle HF-Stromquelle zur Erzeugung des Plasmas, präzise Gasverteilungssysteme für die Vorläuferzufuhr und Vakuumpumpen, die in der Lage sind, die für ein stabiles Plasma erforderlichen niedrigen Drücke aufrechtzuerhalten.

Ein genauerer Blick auf die Kern-Abscheidungstechniken

Der einzigartige Prozess von PECVD macht es ideal für die Abscheidung spezifischer Schichtarten, die in der modernen Elektronik von entscheidender Bedeutung sind.

Abscheidung von amorphem Silizium (a-Si:H)

Diese Technik wird häufig bei der Herstellung von Solarzellen und den Dünnschichttransistoren (TFTs) in LCD-Bildschirmen eingesetzt. Der Plasma-Prozess ermöglicht die Einlagerung von Wasserstoff in die amorphe Siliziumschicht, was Defekte „passiviert“ und die elektronische Leistung verbessert.

Abscheidung von Siliziumdioxid (SiO₂)

PECVD wird zur Züchtung von hochwertigen Siliziumdioxidschichten verwendet, die als ausgezeichnete elektrische Isolatoren (Dielektrika) dienen. Diese Schichten sind entscheidend für die Isolierung leitfähiger Komponenten voneinander in einem integrierten Schaltkreis.

Abscheidung von Siliziumnitrid (SiNₓ)

Siliziumnitridfilme werden wegen ihrer Dichte und chemischen Stabilität geschätzt. Sie werden hauptsächlich als Passivierungsschicht verwendet, um die Oberfläche eines Mikrochips vor Feuchtigkeit und Verunreinigungen zu schützen, oder als Hartmaske für nachfolgende Ätzschritte. Der Niedertemperaturprozess verhindert Spannungen und Schäden am darunter liegenden Bauteil.

Verständnis der Hauptvorteile

Die Niedertemperatur-, Plasma-gesteuerte Natur von PECVD führt zu mehreren spürbaren Vorteilen für die Geräteherstellung.

Überlegene Filmqualität und Konformität

PECVD bietet eine ausgezeichnete Stufenabdeckung, was bedeutet, dass es eine Schicht gleichmäßiger Dicke über Oberflächen mit komplexer, nicht ebener Topographie abscheiden kann. Diese „Konformität“ ist weitaus besser als bei Sichtlinienmethoden wie PVD.

Hohe Abscheidungsraten und Kontrolle

Der Plasma-Prozess ist hoch effizient und ermöglicht schnelle Abscheidungsraten, was den Fertigungsdurchsatz verbessert. Darüber hinaus erlauben Parameter wie Gasfluss, Druck und HF-Leistung eine präzise Kontrolle über die Eigenschaften der abgeschiedenen Schicht, wie z. B. deren Dichte, Brechungsindex und Spannung.

Reduzierte thermische Beanspruchung

Beim Schichten von Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten kann die Hochtemperaturverarbeitung dazu führen, dass die Schichten beim Abkühlen reißen oder sich ablösen. Die Niedertemperaturnatur von PECVD reduziert diese thermische Beanspruchung dramatisch, was zu einer besseren Gerätezuverlässigkeit und Haftqualität führt.

Häufige Fallstricke und Überlegungen

Obwohl die PECVD-Technik leistungsstark ist, ist sie nicht frei von Komplexitäten und erfordert eine sorgfältige Steuerung, um optimale Ergebnisse zu erzielen.

Chemische und prozesstechnische Komplexität

Die Plasmaumgebung beinhaltet komplizierte chemische Reaktionen, die schwieriger zu modellieren und zu kontrollieren sind als rein thermische Prozesse. Um eine gleichmäßige Schicht und wiederholbare Eigenschaften zu erzielen, ist eine präzise Kalibrierung des Systems erforderlich.

Sicherheit der Vorläufergase

Die in PECVD verwendeten Gase, wie Silan (SiH₄) und Ammoniak (NH₃), sind oft giftig, brennbar oder korrosiv. Dies erfordert robuste Sicherheitsprotokolle, Gasdetektionssysteme und ordnungsgemäße Handhabungsverfahren.

Mögliche Schäden durch das Plasma

Obwohl der Prozess als „schonend“ gilt, können die energiereichen Ionen im Plasma manchmal physische oder elektrische Schäden an extrem empfindlichen Substraten oder Geräteschichten verursachen, wenn die Prozessparameter nicht korrekt optimiert werden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob PECVD die richtige Technik ist, müssen Sie deren Kernstärken mit den wichtigsten Einschränkungen Ihres Projekts abgleichen.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit empfindlichen Substraten liegt: Der Niedertemperaturprozess von PECVD ist sein wichtigster Vorteil, da er thermische Schäden an Polymeren oder bereits vorhandenen Metallschichten verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Dielektrikum- oder Passivierungsschichten liegt: Die Fähigkeit, dichte, gleichmäßige SiO₂- und SiNₓ-Filme zur Isolierung und zum Schutz abzuscheiden, ist eine Kernkompetenz der Technik.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht ebener Oberflächen liegt: PECVD bietet eine überlegene Konformität und Stufenabdeckung im Vergleich zu vielen Sichtlinien-Abscheidungsmethoden und gewährleistet eine vollständige und gleichmäßige Beschichtung.

Letztendlich ermöglicht Ihnen PECVD die Entwicklung fortschrittlicher dünner Schichten in Anwendungen, bei denen das thermische Budget eine entscheidende Einschränkung darstellt.

Zusammenfassungstabelle:

| Technik | Schlüsselmaterialien | Hauptanwendungen |

|---|---|---|

| Amorphes Silizium (a-Si:H) | a-Si mit Wasserstoff | Solarzellen, TFTs in LCDs |

| Siliziumdioxid (SiO₂) | SiO₂ | Elektrische Isolierung in ICs |

| Siliziumnitrid (SiNₓ) | SiNₓ | Passivierung, Hartmasken |

Schöpfen Sie das Potenzial von PECVD für Ihr Labor mit KINTEK aus! Wir sind spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, gestützt durch hervorragende F&E und eigene Fertigung. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen können, egal ob Sie mit Halbleitern, Solarzellen oder anderen elektronischen Geräten arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Ihre Dünnschichtabscheidungsprozesse verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor