Bei der Auswahl eines Heizelements ist die Entscheidung zwischen Siliziumkarbid (SiC) und traditionellem Metall eine kritische technische Entscheidung. Siliziumkarbid-Elemente arbeiten bei deutlich höheren Temperaturen, bieten eine überlegene chemische Beständigkeit und weisen unter rauen Bedingungen eine längere Lebensdauer auf. Diese hohe Leistung geht jedoch mit höheren Anfangskosten und größerer betrieblicher Komplexität im Vergleich zu ihren metallischen Pendants einher.

Bei der Entscheidung geht es nicht darum, welches Element universell „besser“ ist, sondern welches für die spezifischen thermischen und finanziellen Rahmenbedingungen Ihrer Anwendung geeignet ist. SiC glänzt in extremen Umgebungen, in denen Metall nicht überleben kann, während Metall der kostengünstige Standard für Prozesse bei moderaten Temperaturen bleibt.

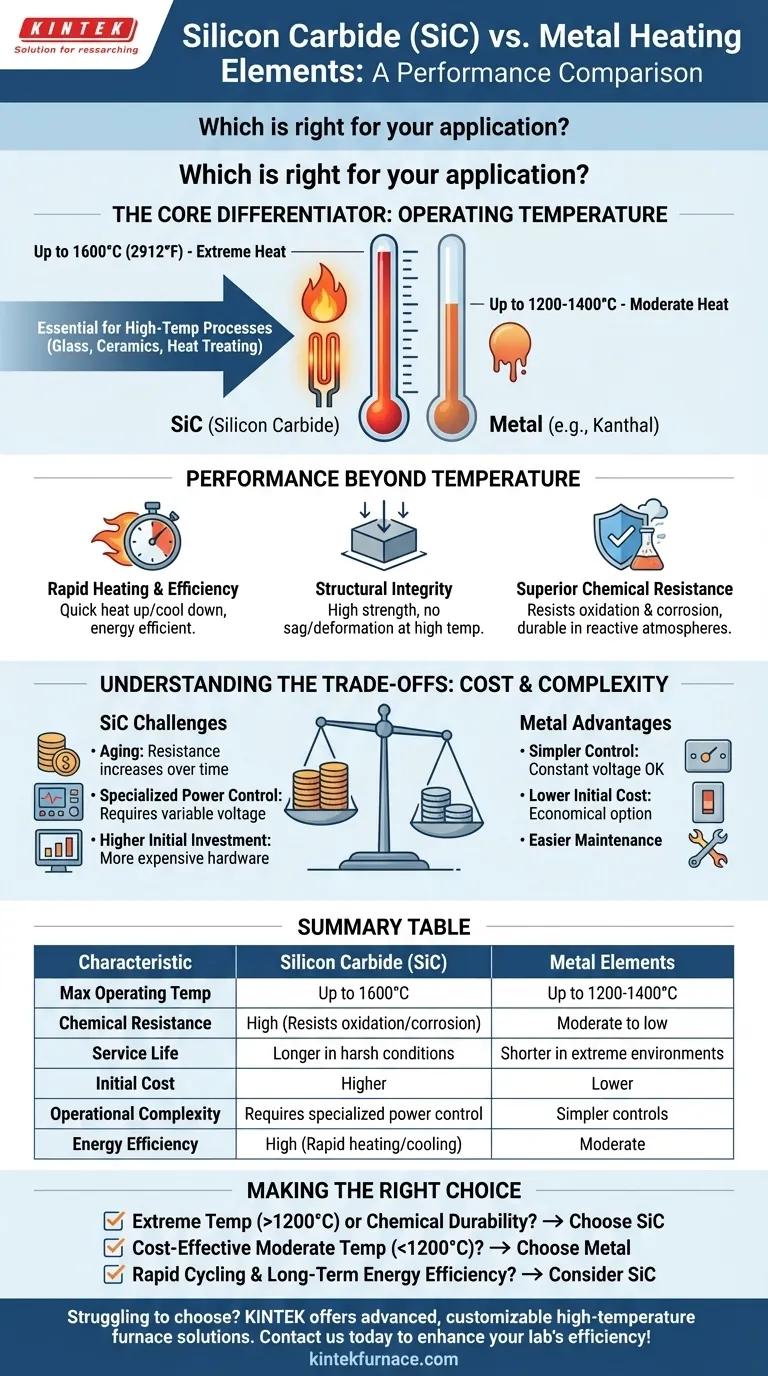

Der entscheidende Unterschied: Betriebstemperatur

Der bedeutendste Unterschied zwischen SiC- und Metallelementen ist ihre maximale Betriebstemperatur. Dieser eine Faktor bestimmt oft, welches Material für einen bestimmten Prozess überhaupt in Frage kommt.

Die Hochtemperaturfähigkeit von Siliziumkarbid

SiC-Elemente sind für extreme Hitze ausgelegt. Sie können konstant bei Temperaturen bis zu 1600°C (2912°F) betrieben werden, was sie für Anwendungen wie das Schmelzen von Glas, die Wärmebehandlung von Metallen und das Brennen technischer Keramiken unerlässlich macht.

Die Grenzen von Metallelementen

Traditionelle metallische Heizelemente, wie solche aus Eisen-Chrom-Aluminium-Legierungen (z. B. Kanthal), haben eine viel niedrigere Betriebsobergrenze. Obwohl sie robust sind, beginnen sie typischerweise zu versagen, wenn die Temperaturen 1200°C - 1400°C erreichen und überschreiten, was sie für die anspruchsvollsten Hochtemperatur-Industrieprozesse ungeeignet macht.

Leistung jenseits der Temperatur

Über die reine Hitzetoleranz hinaus verhalten sich die Materialien hinsichtlich Effizienz, struktureller Integrität und chemischer Stabilität unterschiedlich. Diese Faktoren wirken sich direkt auf die Betriebsleistung und die Lebenszykluskosten aus.

Schnelles Aufheizen und Energieeffizienz

SiC besitzt eine ausgezeichnete Wärmeleitfähigkeit, wodurch sich die Elemente sehr schnell aufheizen und abkühlen können. Diese Reaktionsfähigkeit ist ideal für Prozesse, die schnelle thermische Zyklen erfordern, und trägt zur Verbesserung der Gesamteffizienz bei, was die Betriebskosten im Laufe der Zeit senkt.

Strukturelle Integrität unter Last

Bei erhöhten Temperaturen, bei denen Metalle durchhängen oder sich verformen können, behält SiC seine hohe Festigkeit und physikalische Form bei. Diese strukturelle Steifigkeit gewährleistet eine gleichmäßige Erwärmung innerhalb eines Ofens und trägt zu einer längeren, vorhersehbareren Lebensdauer bei.

Überlegene chemische Beständigkeit

SiC ist hochbeständig gegen Oxidation und allgemeine Korrosion. Dies macht es zu einer langlebigen Wahl für den Einsatz in Öfen mit reaktiven Atmosphären, in denen Metallelemente schnell verschleißen und versagen würden.

Die Abwägungen verstehen: Kosten und Komplexität

Die überlegene Leistung von Siliziumkarbid bringt erhebliche Kompromisse mit sich, die vor einer Investition unbedingt verstanden werden müssen. Es ist kein einfacher direkter Ersatz für Metall.

Die Herausforderung des „Alterns“

Das wichtigste Merkmal, das bei SiC-Elementen zu managen ist, ist das Altern. Im Laufe seiner Lebensdauer nimmt der elektrische Widerstand eines SiC-Elements allmählich zu. Dies ist ein natürliches, unvermeidbares Phänomen für dieses Material.

Die Notwendigkeit einer spezialisierten Leistungsregelung

Da der Widerstand mit dem Alter zunimmt, liefert eine konstante Spannung fortschreitend weniger Leistung (und damit weniger Wärme). Um dies auszugleichen, benötigen SiC-Systeme spezialisierte Leistungsregler, wie z. B. Mehrfachwicklungs-Transformatoren oder Thyristor-gesteuerte Gleichrichter (SCRs), die die Spannung im Laufe der Zeit erhöhen können, um eine konstante Leistungsabgabe aufrechtzuerhalten.

Höhere Anfangsinvestition

Siliziumkarbid-Elemente und ihre erforderlichen Leistungsregelsysteme sind erheblich teurer als herkömmliche Metallelemente und deren einfachere Steuerungen. Die anfänglichen Investitionskosten sind ein Hauptaspekt bei der Auswahl.

Die Nuance der Wartung

Obwohl die physische Installation von SiC-Elementen unkompliziert sein kann, beinhaltet die „Wartung“ die Verwaltung ihrer elektrischen Eigenschaften. Dies erfordert oft das periodische Einstellen von Transformatorstufen oder die Planung des Gruppenaustauschs von Elementen, um die thermische Gleichmäßigkeit im Ofen aufrechtzuerhalten – eine Komplexitätsebene, die bei den meisten Metallelementen nicht vorhanden ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den nicht verhandelbaren Anforderungen Ihres Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf extremer Temperatur (über 1200°C) oder chemischer Haltbarkeit liegt: Siliziumkarbid ist die notwendige und richtige Wahl, da Metallelemente in diesem Bereich nicht praktikabel sind.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei moderaten Temperaturen (unter 1200°C) liegt: Traditionelle Metallelemente bieten eine hochzuverlässige und wirtschaftliche Lösung ohne die Komplexität von SiC-Systemen.

- Wenn Ihr Hauptaugenmerk auf schnellem Zyklusverhalten und langfristiger Energieeffizienz liegt: Die thermischen Eigenschaften und die Haltbarkeit von SiC können zu niedrigeren Gesamtbetriebskosten führen, die die höheren Anfangsinvestitionen rechtfertigen.

Indem Sie thermische Anforderungen gegen budgetäre und betriebliche Realitäten abwägen, können Sie zuversichtlich die Heiztechnologie auswählen, die Ihren Zielen am besten entspricht.

Zusammenfassungstabelle:

| Merkmal | Siliziumkarbid (SiC) | Metallelemente |

|---|---|---|

| Max. Betriebstemperatur | Bis zu 1600°C | Bis zu 1200-1400°C |

| Chemische Beständigkeit | Hoch (resistent gegen Oxidation und Korrosion) | Mittel bis gering |

| Lebensdauer | Länger unter rauen Bedingungen | Kürzer in extremen Umgebungen |

| Anfangskosten | Höher | Niedriger |

| Betriebskomplexität | Erfordert spezialisierte Leistungsregelung | Einfachere Steuerungen |

| Energieeffizienz | Hoch durch schnelles Aufheizen/Abkühlen | Mittel |

Sie sind unsicher bei der Auswahl des richtigen Heizelements für Ihre Hochtemperaturprozesse? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen die Effizienz und Leistung Ihres Labors steigern können!

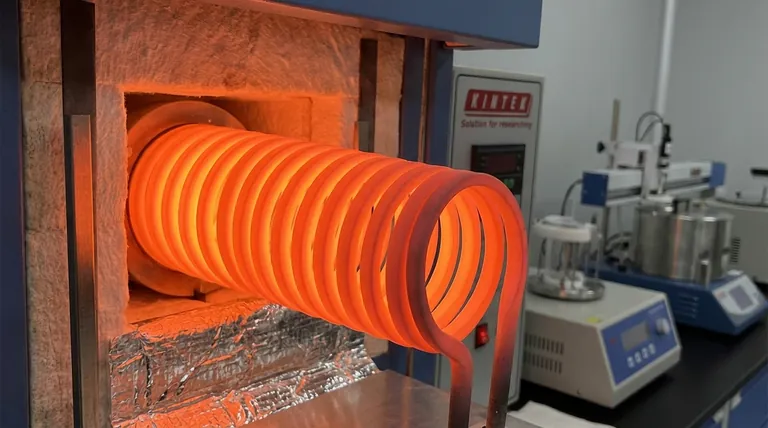

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht