Im Kern sind Zirkonoxid-Sinteröfen Präzisions-Hochtemperaturöfen, die für einen Hauptzweck entwickelt wurden: die Umwandlung von porösen, kreideartigen Zirkonoxid-Rohlingen in eine dichte, hochfeste und ästhetisch ansprechende fertige Keramik. Ihre Hauptanwendungen liegen in der Herstellung von zahnmedizinischen Restaurationen wie Kronen und Brücken, der Herstellung von langlebigen Schmuckkomponenten und in der fortschrittlichen Materialforschung.

Ein Sinterofen ist nicht nur eine Heizquelle; er ist ein entscheidendes Instrument, das die inhärenten Eigenschaften von Zirkonoxid freisetzt. Die präzise Kontrolle von Temperatur und Zeit ermöglicht es dem Material, seine bekannte Festigkeit, Haltbarkeit und Biokompatibilität für medizinische und industrielle Anwendungen zu erreichen.

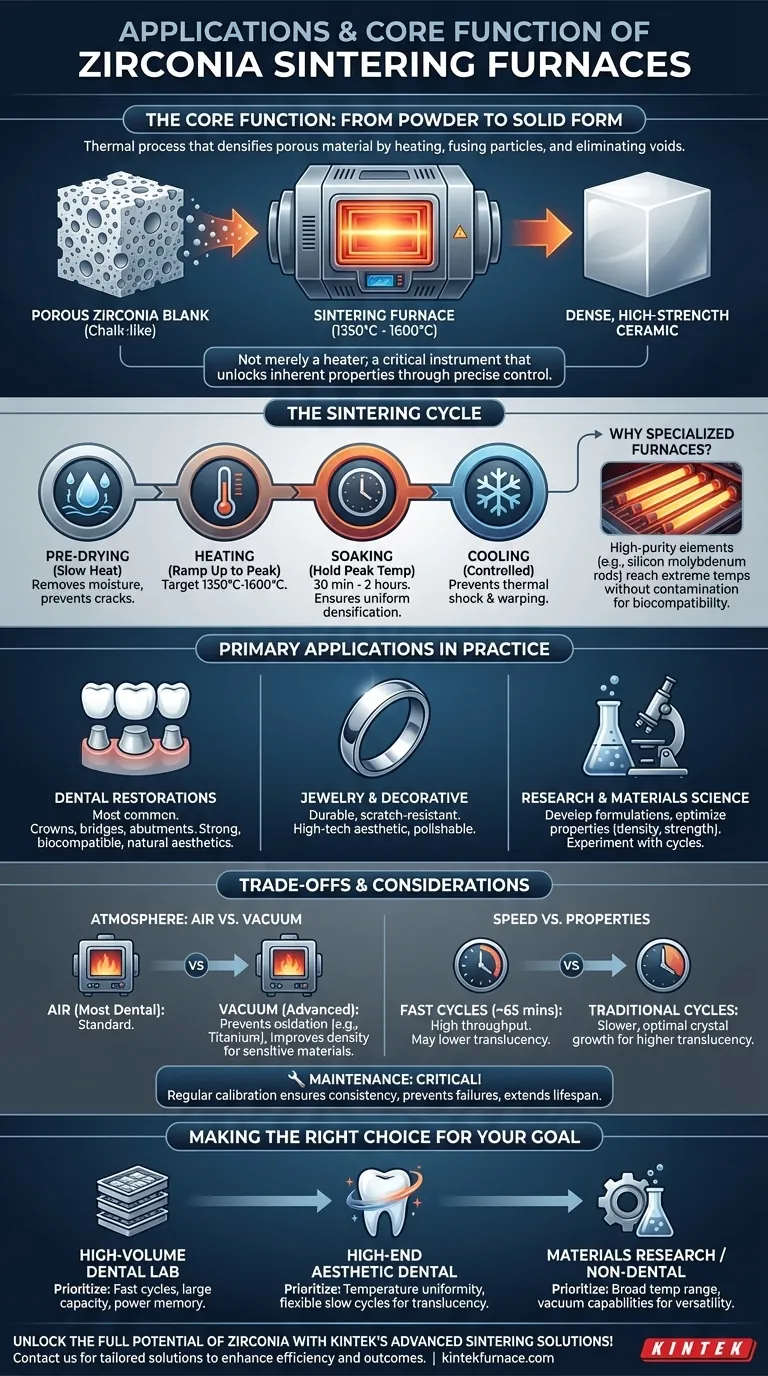

Die Kernfunktion: Vom Pulver zur festen Form

Das Sintern ist ein thermischer Prozess, der ein poröses Material verdichtet, indem es auf eine hohe Temperatur knapp unter seinem Schmelzpunkt erhitzt wird. Während dieses Prozesses verschmelzen die einzelnen Zirkonoxidpartikel miteinander, wodurch die Hohlräume dazwischen beseitigt werden und sich das Objekt in seinen endgültigen, gehärteten Zustand zusammenzieht.

Der Sinterzyklus erklärt

Ein typischer Zyklus besteht aus mehreren sorgfältig gesteuerten Phasen, um ein fehlerfreies Ergebnis zu gewährleisten.

- Vortrocknen: Eine langsame anfängliche Erwärmungsphase entfernt jegliche Restfeuchtigkeit aus der Zirkonoxidstruktur und verhindert so Rissbildung.

- Aufheizen: Die Temperatur wird auf die Zielsintertemperatur angehoben, die typischerweise zwischen 1350 °C und 1600 °C liegt.

- Halten (Soaking): Der Ofen hält die Spitzentemperatur für eine festgelegte Dauer, oft zwischen 30 Minuten und zwei Stunden. Dieses „Halten“ stellt eine gleichmäßige Wärmeverteilung und eine vollständige Verdichtung im gesamten Material sicher.

- Abkühlen: Die Abkühlphase wird langsam kontrolliert, um einen thermischen Schock zu vermeiden, der zu Verzug oder Rissen im Endprodukt führen könnte.

Warum Zirkonoxid spezielle Öfen erfordert

Standardöfen können die Anforderungen von Zirkonoxid nicht erfüllen. Diese Öfen sind mit hochreinen Heizelementen, wie dentalen Siliziummolybdänstäben, ausgestattet, die extreme Temperaturen erreichen können, ohne das Material zu verunreinigen. Dies ist entscheidend, um die für zahnmedizinische Anwendungen erforderliche Transluzenz und Biokompatibilität zu erzielen.

Hauptanwendungen in der Praxis

Die Kombination aus Festigkeit und Schönheit macht gesintertes Zirkonoxid zu einem wertvollen Material in verschiedenen Branchen.

Zahnmedizinische Restaurationen

Dies ist die häufigste Anwendung. Zahnärzte und Dentallabore verwenden diese Öfen zur Herstellung von Kronen, Brücken und Implantataufbauten. Der Prozess liefert Restaurationen, die stark genug sind, um Kaubelastungen standzuhalten, und eine natürliche, zahnähnliche Optik aufweisen.

Schmuck und dekorative Komponenten

Die Haltbarkeit und Kratzfestigkeit von gesintertem Zirkonoxid machen es zu einem ausgezeichneten Material für Schmuck. Es kann auf Hochglanz poliert werden und bietet eine moderne, hochtechnologische Ästhetik.

Forschung und Materialwissenschaft

Im Labormaßstab werden diese Öfen zur Entwicklung neuer keramischer Formulierungen und zur Optimierung von Materialeigenschaften eingesetzt. Forscher können mit verschiedenen Sinterzyklen experimentieren, um die Auswirkungen auf Dichte, Festigkeit und andere Eigenschaften zu untersuchen.

Abwägungen und Überlegungen verstehen

Obwohl sie leistungsstark sind, basieren diese Öfen auf einer Reihe von Kompromissen, die jeder Benutzer verstehen muss, um das gewünschte Ergebnis zu erzielen.

Atmosphärenkontrolle: Luft vs. Vakuum

Die meisten dentalen Zirkonoxide werden in Luftatmosphäre gesintert. Einige fortschrittliche Keramiken und Metallpulver erfordern jedoch einen Vakuumofen. Ein Vakuum verhindert Oxidation, was für sauerstoffempfindliche Materialien wie Titanlegierungen oder bestimmte elektronische Komponenten entscheidend ist und zu verbesserter Dichte und mechanischen Eigenschaften führt.

Geschwindigkeit vs. Endgültige Eigenschaften

Moderne Öfen bieten „Schnellsinter“-Zyklen, die in nur 65 Minuten abgeschlossen werden können. Obwohl dies den Durchsatz drastisch erhöht, kann es einen Kompromiss geben. Ultraschnelle Zyklen können manchmal zu geringerer Transluzenz führen als langsamere, traditionelle Zyklen, die ein optimaleres Kristallwachstum ermöglichen.

Die Bedeutung der Wartung

Dies sind Präzisionsinstrumente. Regelmäßige Kalibrierung und Wartung sind nicht verhandelbar, um sicherzustellen, dass der Ofen konstant seine Zieltemperaturen erreicht. Ein Versäumnis kann zu inkonsistenten Ergebnissen, fehlgeschlagenen Restaurationen und einer kürzeren Lebensdauer der Ausrüstung führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt vollständig von Ihren spezifischen Zielen und Arbeitsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf einem Dentallabor mit hohem Volumen liegt: Priorisieren Sie Öfen mit schnellen, programmierbaren Zyklen, großer Kapazität und einer Unterbrechungsspeicherfunktion, um den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hochwertigen ästhetischen Zahnrestaurationen liegt: Wählen Sie einen Ofen mit bewährter Temperaturgleichmäßigkeit und flexibler Programmierung, um langsamere Zyklen auszuführen, die die Transluzenz des Materials maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialforschung oder nicht-zahnmedizinischen Anwendungen liegt: Ziehen Sie einen vielseitigen Ofen mit einem größeren Temperaturbereich und potenziellen Vakuumfunktionen in Betracht, um eine breitere Palette von Materialien aufzunehmen.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, das präzise Werkzeug auszuwählen, um das volle Potenzial Ihres Zirkonoxidmaterials zuverlässig freizusetzen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmerkmale | Temperaturbereich |

|---|---|---|

| Zahnmedizinische Restaurationen | Hohe Festigkeit, Biokompatibilität, natürliche Ästhetik | 1350°C - 1600°C |

| Schmuckkomponenten | Haltbarkeit, Kratzfestigkeit, Hochglanzpolitur | 1350°C - 1600°C |

| Materialforschung | Anpassbare Zyklen, Vakuumoptionen für fortschrittliche Keramiken | 1350°C - 1600°C |

Entfesseln Sie das volle Potenzial Ihrer Zirkonoxidmaterialien mit den fortschrittlichen Sinterlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse, sei es für Dentallabore mit hohem Volumen, ästhetische Restaurationen oder Spitzenforschung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen