Im Wesentlichen ist der Rotationsrohr-Kippofen ein Spezialwerkzeug für die kontinuierliche oder diskontinuierliche Wärmebehandlung von Pulvern, Granulaten und anderen rieselfähigen Materialien. Seine primären Anwendungen reichen von der Pulververarbeitung wie Kalzinierung und Sinterung über die Synthese von fortgeschrittenen Materialien wie Keramiken und Nanomaterialien bis hin zu chemischen Prozessen, Kohleaktivierung und metallurgischen Behandlungen.

Das entscheidende Merkmal des Ofens ist seine Fähigkeit, Rotation für eine gleichmäßige Materialmischung und Wärmeeinwirkung mit Kippen für eine präzise Steuerung des Materialflusses und der Verweilzeit zu kombinieren. Dies macht ihn einzigartig geeignet für Prozesse, bei denen jedes Partikel in einer kontrollierten Atmosphäre identisch behandelt werden muss.

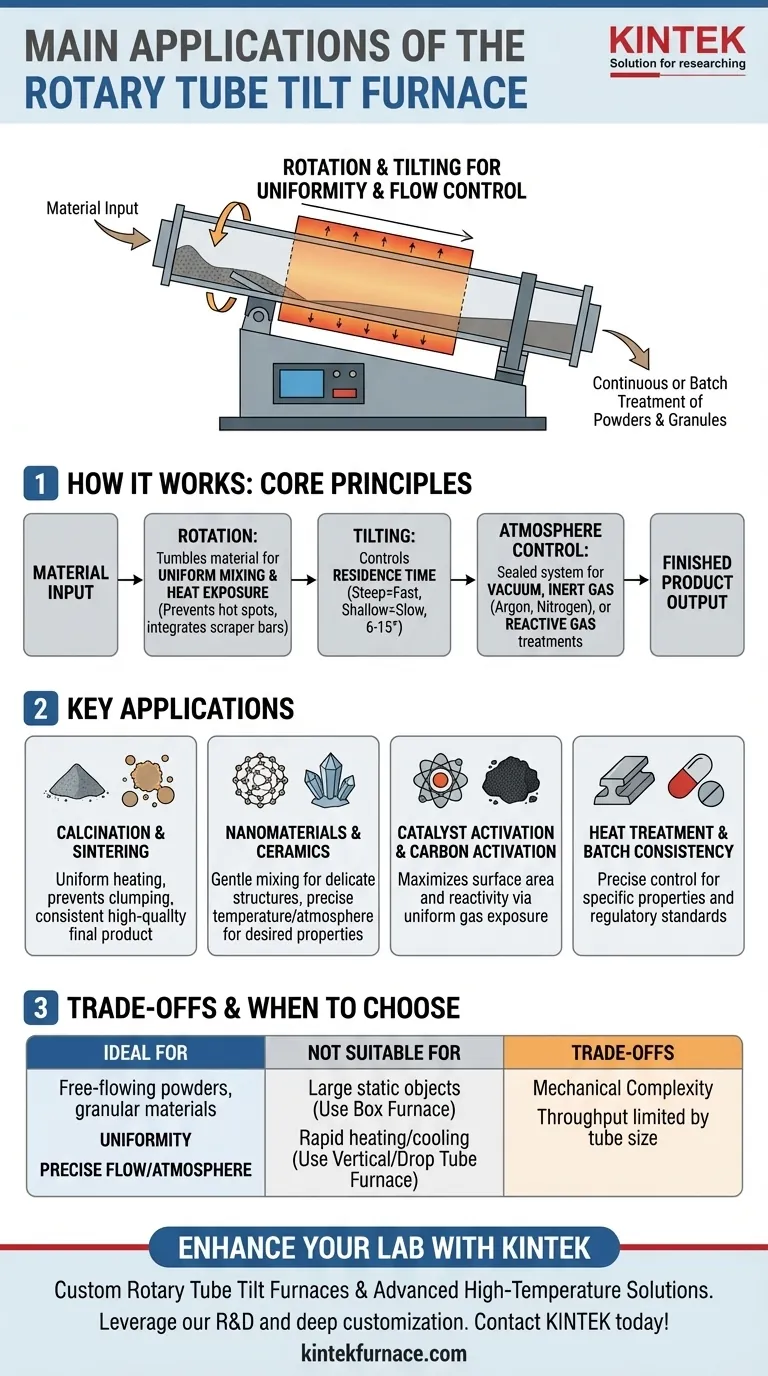

Funktionsweise: Die Kernprinzipien

Ein Rotationsrohr-Kippofen arbeitet nach einem einfachen, aber leistungsstarken mechanischen Konzept. Material wird in ein Ende eines beheizten, rotierenden Rohrs eingeführt, das in einem leichten Winkel geneigt ist, wodurch das Material taumelt und zum Ausgang fließt.

Die Rolle der Rotation

Die langsame, konstante Rotation des Rohrs ist der Schlüssel zur Prozessgleichmäßigkeit. Sie bewegt das Material sanft, wodurch sichergestellt wird, dass jedes Partikel der Wärmequelle und der kontrollierten Atmosphäre im Rohr ausgesetzt ist.

Diese Taumelbewegung verhindert Hot Spots und garantiert, dass Prozesse wie Trocknen, Kalzinieren oder chemische Reaktionen gleichmäßig im gesamten Batch ablaufen. Kratzstangen sind oft im Rohr integriert, um das Anhaften von Material an den Wänden zu verhindern und die Mischung zu verbessern.

Die Funktion des Kippens

Der Neigungswinkel, typischerweise einstellbar zwischen 6 und 15 Grad, bestimmt die Verweilzeit – wie lange das Material in der Heizzone verbleibt.

Ein steilerer Winkel führt zu einem schnelleren Fluss und einer kürzeren Verweilzeit, während ein flacherer Winkel die Zeit erhöht, in der das Material verarbeitet wird. Diese Einstellbarkeit ermöglicht eine präzise Steuerung der Behandlung, was entscheidend für die Erzielung der gewünschten Materialeigenschaften ist. Die Neigung erleichtert auch die einfache und vollständige Entleerung des fertigen Produkts.

Die Bedeutung der Atmosphärenkontrolle

Der Ofen ist ein geschlossenes System, das eine vollständige Kontrolle über die interne Umgebung ermöglicht. Dies ist entscheidend für viele fortgeschrittene Anwendungen.

Operationen können unter Vakuum durchgeführt werden, um Luft zu entfernen und Oxidation zu verhindern, oder das Rohr kann mit einem spezifischen Gas (wie Argon oder Stickstoff) gespült werden, um eine inerte Atmosphäre zu schaffen. Dies ermöglicht auch die Einführung reaktiver Gase, um spezifische chemische Behandlungen durchzuführen, wie z. B. bei der Katalysatoraktivierung.

Schlüsselanwendungen im Detail

Die einzigartige Kombination aus Rotation, Neigung und Atmosphärenkontrolle macht diesen Ofen ideal für eine Reihe anspruchsvoller industrieller und Forschungsanwendungen.

Pulververarbeitung (Kalzinierung & Sinterung)

Für die Kalzinierung (Erhitzen zur Entfernung von Verunreinigungen) und Sinterung (Erhitzen zum Verschmelzen von Partikeln) ist eine gleichmäßige Temperatur unerlässlich. Die Taumelbewegung des Ofens stellt sicher, dass jedes Partikel die Zieltemperatur erreicht, was zu einem konsistenten, hochwertigen Endprodukt ohne Klumpen oder ungleichmäßige Verarbeitung führt.

Materialsynthese (Nanomaterialien & Keramiken)

Das sanfte Mischen bei niedriger Drehzahl (1-20 U/min) ist perfekt für die Synthese empfindlicher Strukturen wie Nanomaterialien, ohne diese zu beschädigen. Für fortschrittliche Keramiken sind die präzise Temperatur und die kontrollierte Atmosphäre wesentlich, um die gewünschten Kristallstrukturen und Materialeigenschaften zu erzielen.

Chemische und Kohlenstoffverarbeitung

Bei der Aktivierung von Katalysatoren oder der Herstellung von Aktivkohle besteht das Ziel darin, die Oberfläche und Reaktivität zu maximieren. Die Rotation setzt ständig neue Oberflächen des Materials den reaktiven Gasen aus, wodurch der Prozess hoch effizient und gleichmäßig wird.

Metallurgische und pharmazeutische Pulver

In der Metallurgie ist eine präzise Wärmebehandlung entscheidend für die Erzielung spezifischer Legierungseigenschaften. In der Pharmazie ist die Konsistenz der Chargen eine regulatorische Anforderung. Die Fähigkeit des Ofens, Temperatur, Verweilzeit und Atmosphäre präzise zu steuern, gewährleistet wiederholbare Ergebnisse, die strenge Qualitätsstandards erfüllen.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist der Rotationsrohr-Kippofen ein Spezialwerkzeug. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Wann ein anderer Ofen besser geeignet ist

Dieser Ofen ist für rieselfähige Pulver und körnige Materialien konzipiert. Er ist nicht für die Verarbeitung großer, fester Objekte oder statischer Proben geeignet.

Für die Wärmebehandlung einzelner, großer Teile ist ein Muffelofen praktischer. Für Prozesse, die eine extrem schnelle Erwärmung oder Abkühlung erfordern, wie z. B. Thermoschocktests oder Gasabschreckung, ist ein Vertikal- oder Fallrohr-Ofen die bessere Wahl.

Mechanische Komplexität

Die rotierenden Dichtungen, der Antriebsmotor und der Kippmechanismus erhöhen die mechanische Komplexität im Vergleich zu einem statischen Ofen. Dies kann zu höheren Anfangskosten und anspruchsvolleren Wartungsanforderungen führen, um sicherzustellen, dass die Dichtungen intakt bleiben und die Bewegung reibungslos ist.

Durchsatz und Skalierung

Der Durchsatz wird durch den Durchmesser und die Länge des Prozessrohrs begrenzt. Obwohl hervorragend für Labor- und Pilotproduktion geeignet, kann die Skalierung auf sehr große industrielle Produktionsmengen mehrere Einheiten oder eine völlig andere Technologie erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem Material und Ihrem Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung von Pulvern oder Granulaten liegt: Der Rotationsrohr-Kippofen ist die überlegene Wahl aufgrund seiner unübertroffenen Misch- und Wärmeverteilung.

- Wenn Ihr Hauptaugenmerk auf der präzisen Steuerung des Materialflusses und der Verweilzeit liegt: Dieser Ofen bietet eine unübertroffene Kontrolle durch seine einstellbare Neigung und Rotationsgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer, statischer Objekte oder Chargen liegt: Ein Muffelofen ist eine praktischere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer spezifischen chemischen Reaktion in einer kontrollierten Atmosphäre liegt: Das versiegelte Rohr und die Gasspülungsfähigkeiten machen diesen Ofen ideal für die Synthese von Materialien und die Aktivierung von Chemikalien.

Durch das Verständnis dieser Kernfähigkeiten können Sie sicher bestimmen, ob dieser Ofen das richtige Instrument ist, um Ihre Materialverarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Vorteile |

|---|---|---|

| Pulververarbeitung | Kalzinierung, Sinterung | Gleichmäßige Erwärmung, verhindert Verklumpungen |

| Materialsynthese | Nanomaterialien, Keramiken | Schonendes Mischen, kontrollierte Atmosphäre |

| Chemische Verarbeitung | Katalysatoraktivierung, Kohleaktivierung | Effiziente Gasexposition, hohe Reaktivität |

| Metallurgisch & Pharmazeutisch | Wärmebehandlung, Chargenkonsistenz | Präzise Temperatur, wiederholbare Ergebnisse |

Bereit, die Effizienz Ihres Labors mit einem maßgeschneiderten Rotationsrohr-Kippofen zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an die gleichmäßige Pulververarbeitung und Anwendungen in kontrollierter Atmosphäre präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Produktion voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse