Kurz gesagt, die chemische Gasphasenabscheidung (CVD) ist eine Eckpfeilertechnologie, die in Hightech-Branchen zur Herstellung außergewöhnlich dünner, hochleistungsfähiger Beschichtungen eingesetzt wird. Ihre Hauptanwendungen liegen in der Herstellung von Halbleitern und integrierten Schaltkreisen, beim Auftragen von schützenden, verschleißfesten Beschichtungen für Luft- und Raumfahrt- sowie Automobilteile und bei der Erzeugung biokompatibler Oberflächen für medizinische Implantate.

Der wahre Wert von CVD liegt nicht in einer einzelnen Anwendung, sondern in seiner grundlegenden Fähigkeit, Materialien Atom für Atom aufzubauen. Dies ermöglicht die Herstellung von ultrareinen, vollkommen gleichmäßigen Schichten, die gewöhnlichen Oberflächen außergewöhnliche Eigenschaften verleihen.

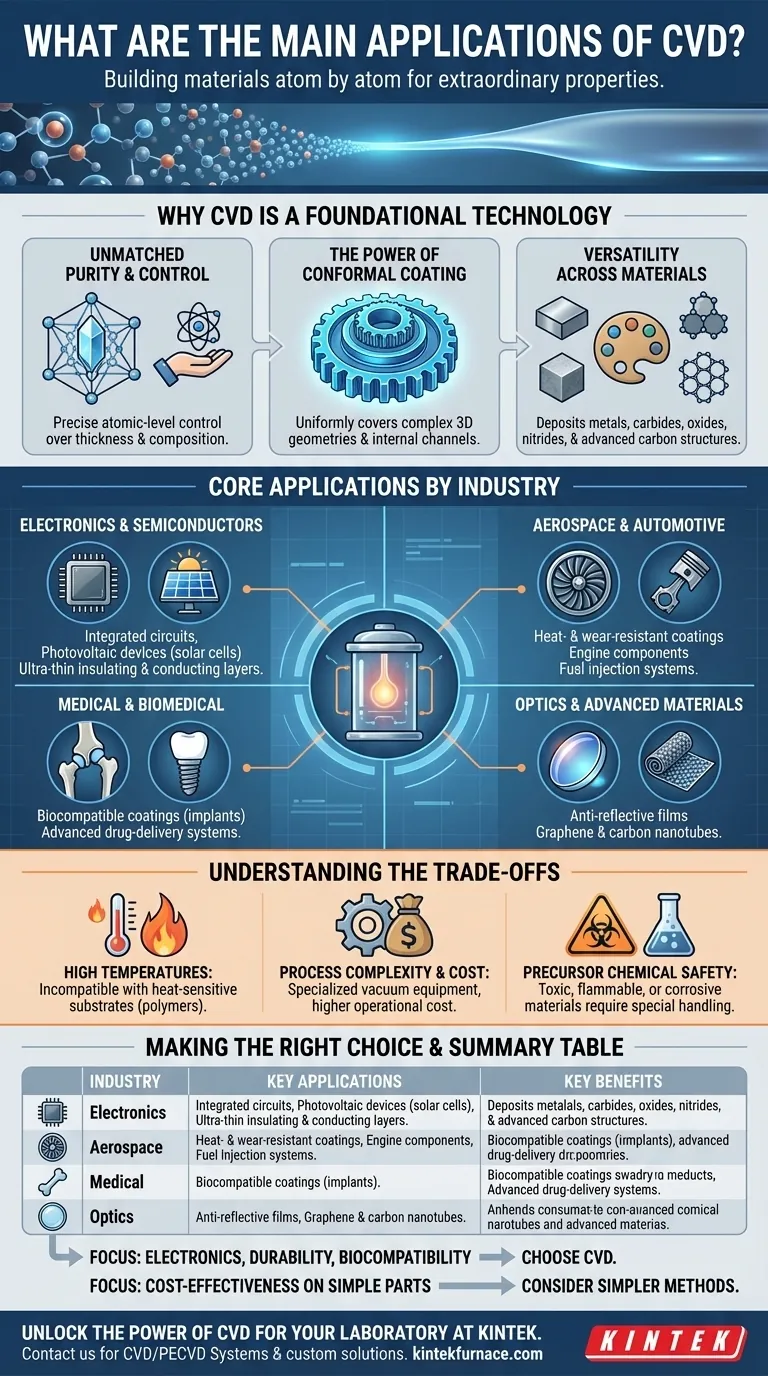

Warum CVD eine grundlegende Technologie ist

Bevor wir uns spezifische Produkte ansehen, ist es entscheidend zu verstehen, was das CVD-Verfahren so einzigartig leistungsstark macht. Seine Vorteile sind der Grund, warum es in so vielen anspruchsvollen Bereichen eingeführt wurde.

Unübertroffene Reinheit und Kontrolle

CVD ermöglicht die Abscheidung von Schichten mit extrem hoher Reinheit. Das Verfahren gibt Ingenieuren eine präzise Kontrolle auf atomarer Ebene über die Dicke und chemische Zusammensetzung der Beschichtung, was eine konsistente Leistung gewährleistet.

Die Kraft der konformen Beschichtung

Ein Hauptvorteil von CVD ist seine Fähigkeit, konforme Beschichtungen zu erzeugen. Das bedeutet, dass der Film jede Oberfläche eines Objekts perfekt und gleichmäßig bedeckt, einschließlich komplexer dreidimensionaler Geometrien und innerer Kanäle, die mit herkömmlichen Sichtlinienmethoden nicht beschichtet werden können.

Vielseitigkeit über Materialien hinweg

Das CVD-Verfahren ist nicht auf einen einzigen Materialtyp beschränkt. Es ist sehr vielseitig und kann zur Abscheidung einer breiten Palette von Substanzen verwendet werden, darunter Metalle, harte Carbide, stabile Oxide, Nitride und fortschrittliche Kohlenstoffstrukturen wie Graphen.

Kernanwendungen nach Industrie

Diese einzigartige Kombination aus Kontrolle, Konformität und Vielseitigkeit ermöglicht es CVD, kritische Herausforderungen in mehreren Schlüsselindustrien zu lösen.

Elektronik und Halbleiter

Dies ist wohl die bedeutendste Anwendung von CVD. Die gesamte digitale Welt basiert auf Siliziumchips, die auf CVD angewiesen sind, um die ultradünnen isolierenden, leitenden und halbleitenden Schichten abzuscheiden, aus denen integrierte Schaltkreise bestehen. Es wird auch zur Erzeugung der effizienten Schichten in photovoltaischen Geräten (Solarzellen) verwendet.

Luft- und Raumfahrt sowie Automobilindustrie

In Umgebungen, die durch hohe Hitze und extreme Reibung gekennzeichnet sind, bietet CVD kritischen Schutz. Es wird zum Auftragen von hitze- und verschleißfesten Beschichtungen auf Gasturbinenschaufeln und langlebigen, reibungsarmen Beschichtungen auf Automobilmotor- und Kraftstoffeinspritzungskomponenten verwendet, was die Lebensdauer und Kraftstoffeffizienz verbessert.

Medizin und Biomedizin

Wenn ein Material sicher mit dem menschlichen Körper interagieren muss, ist CVD unerlässlich. Es wird verwendet, um inerte, biokompatible Beschichtungen auf medizinischen Implantaten wie künstlichen Gelenken und Zahnimplantaten aufzutragen, um Abstoßung zu verhindern. Die Technologie wird auch für fortschrittliche Arzneimittelabgabesysteme erforscht.

Optik und fortschrittliche Materialien

CVD wird zur Beschichtung von Linsen und optischen Instrumenten mit speziellen Schichten verwendet, wie z. B. entspiegelnden Filmen. Darüber hinaus ist es eine primäre Methode zur Herstellung hochmoderner Materialien wie Graphen und Kohlenstoffnanoröhrchen, die einzigartige thermische, mechanische und elektrische Eigenschaften für Anwendungen der nächsten Generation aufweisen.

Die Abwägungen verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Präzision bringt spezifische Einschränkungen mit sich, die es für bestimmte Anwendungen ungeeignet machen.

Hohe Temperaturen und Substratgrenzen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, oft mehrere hundert Grad Celsius. Dies macht das Verfahren mit wärmeempfindlichen Substratmaterialien, wie vielen Polymeren oder Kunststoffen, inkompatibel.

Prozesskomplexität und Kosten

CVD ist ein hochentwickelter, vakuumgestützter Prozess, der spezielle Ausrüstung und eine sorgfältige Kontrolle der Vorläufergase erfordert. Diese Komplexität macht es deutlich teurer als einfachere Beschichtungsmethoden wie Lackieren oder Galvanisieren, insbesondere bei der Großserienfertigung.

Sicherheit der Vorläuferchemikalien

Der "Dampf" bei der chemischen Gasphasenabscheidung stammt von Vorläuferchemikalien, die giftig, brennbar oder korrosiv sein können. Diese Materialien erfordern eine spezielle Handhabung, Lagerung und Sicherheitsprotokolle, was die Betriebskosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von CVD hängt vollständig davon ab, ob seine einzigartigen Fähigkeiten seinen Aufwand und seine Kosten für Ihr spezifisches Ziel rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leistung und Präzision liegt: CVD ist der nicht verhandelbare Industriestandard für die Herstellung der reinen, gleichmäßigen Schichten, die für Halbleiter erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit in rauen Umgebungen liegt: CVD bietet unübertroffene Hitze-, Korrosions- und Verschleißfestigkeit für kritische Luft- und Raumfahrt- sowie Automobilkomponenten.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: CVD ist die bewährte Methode zur Erzeugung sicherer, inerter Oberflächen auf medizinischen Geräten, die im menschlichen Körper platziert werden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei einfachen Teilen liegt: Bei nicht kritischen Anwendungen, die keine atomare Präzision oder konforme Beschichtung erfordern, sind einfachere Methoden oft praktikabler.

Letztendlich ermöglicht CVD Ingenieuren und Wissenschaftlern, Materialien von Grund auf neu zu gestalten und damit die Leistung in unzähligen Industrien neu zu definieren.

Zusammenfassungstabelle:

| Industrie | Wichtige Anwendungen | Wesentliche Vorteile |

|---|---|---|

| Elektronik & Halbleiter | Integrierte Schaltkreise, Solarzellen | Hohe Reinheit, präzise Kontrolle, gleichmäßige Schichten |

| Luft- & Raumfahrt sowie Automobilindustrie | Turbinenschaufeln, Motorkomponenten | Verschleißfestigkeit, Hitzeschutz, Langlebigkeit |

| Medizin & Biomedizin | Implantate, Arzneimittelabgabesysteme | Biokompatibilität, Sicherheit, inerte Oberflächen |

| Optik & Fortschrittliche Materialien | Entspiegelungsfolien, Graphen | Konforme Beschichtung, Vielseitigkeit, einzigartige Eigenschaften |

Entfesseln Sie die Kraft der CVD für Ihr Labor

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer CVD/PECVD-Systeme, anzubieten, um Sie bei der Erzielung präziser, hochleistungsfähiger Beschichtungen zu unterstützen. Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir eine tiefgreifende Anpassung, um Ihren einzigartigen experimentellen Anforderungen in den Bereichen Halbleiter, Luft- und Raumfahrt, Medizintechnik und mehr gerecht zu werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität