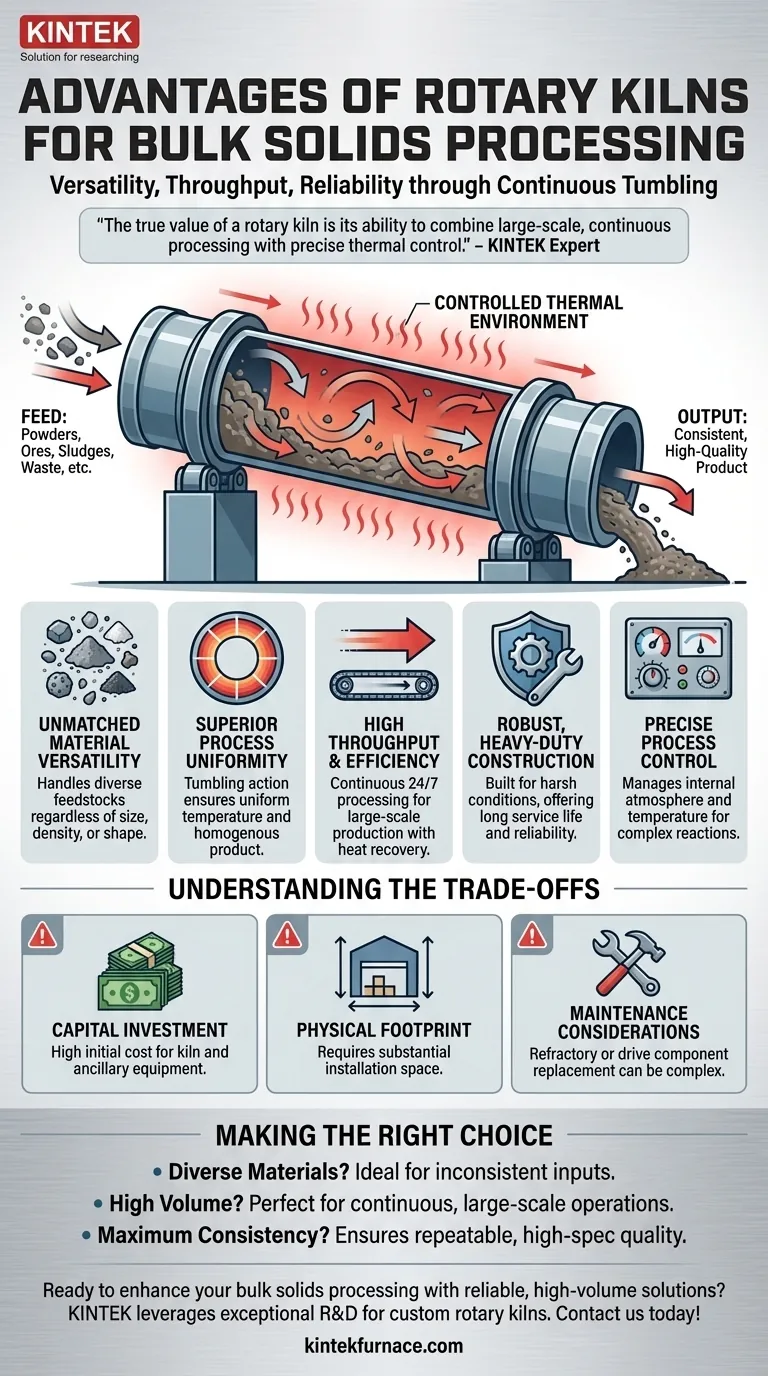

Im Kern bieten Drehrohröfen drei primäre Vorteile für die Verarbeitung von Schüttgütern: außergewöhnliche Materialvielfalt, hohen Durchsatz und robuste Betriebszuverlässigkeit. Dies erreichen sie, indem sie Material durch einen beheizten, rotierenden Zylinder wirbeln, wodurch eine gleichmäßige Verarbeitung und konstante Qualität auch unter den anspruchsvollsten industriellen Bedingungen gewährleistet wird.

Der wahre Wert eines Drehrohrofens liegt in seiner Fähigkeit, großtechnische, kontinuierliche Prozesse mit präziser thermischer Kontrolle zu verbinden. Diese einzigartige Synthese macht ihn zur definitiven Lösung für Branchen, die keine Kompromisse bei Produktqualität, Betriebszeit oder Produktionsvolumen eingehen können.

Warum Drehrohröfen bei der Materialverarbeitung herausragen

Um die Vorteile eines Drehrohrofens zu verstehen, müssen Sie zunächst seinen grundlegenden Mechanismus verstehen: das kontinuierliche Taumeln. Material wird an einem Ende eines leicht geneigten, rotierenden Trommel eingeführt. Während es taumelt, bewegt es sich langsam zum anderen Ende, wodurch sichergestellt wird, dass jedes Partikel der kontrollierten thermischen Umgebung ausgesetzt ist.

Unübertroffene Materialvielfalt

Ein wesentlicher Vorteil des Drehrohrofen-Designs ist seine Fähigkeit, eine unglaublich breite Palette von Rohstoffen zu verarbeiten.

Das System ist mechanisch einfach und robust, wodurch es unempfindlich gegenüber Schwankungen in Partikelgröße, Dichte oder Form ist. Dies ermöglicht die effektive Verarbeitung von allem, von feinen Pulvern und Filterkuchen bis hin zu Mineralien, Erzen, Schlämmen und chemischen Abfällen.

Überlegene Prozessgleichmäßigkeit

Die Taumelbewegung ist entscheidend für die Erzielung eines homogenen Endprodukts. Sie mischt das Materialbett kontinuierlich, eliminiert Hot Spots und gewährleistet eine gleichmäßige Temperaturverteilung.

Dieses ständige Rühren sorgt dafür, dass thermische Reaktionen oder Phasenänderungen im gesamten Batch konsistent ablaufen. Das Ergebnis ist ein hochwiederholbarer Prozess, der eine vorhersagbare, qualitativ hochwertige Ausgabe liefert, was für die Einhaltung strenger Industriespezifikationen entscheidend ist.

Für industrielle Anforderungen entwickelt

Drehrohröfen sind keine Laborinstrumente; sie sind schwere Industriemaschinen, die für den unermüdlichen 24/7-Betrieb konzipiert sind. Ihre Konstruktion spiegelt einen Fokus auf Leistung, Zuverlässigkeit und Kontrolle im großen Maßstab wider.

Hoher Durchsatz und thermische Effizienz

Drehrohröfen sind für die kontinuierliche Verarbeitung konzipiert und ermöglichen im Vergleich zu batchbasierten Systemen einen extrem hohen Durchsatz.

Moderne Designs können eine hohe thermische Effizienz erzielen, indem sie die Wärmeübertragung zum Materialbett optimieren und Abwärme zurückgewinnen. Dies, kombiniert mit schnellen Temperatureinstellmöglichkeiten, macht sie zu einer wirtschaftlichen Wahl für die Großproduktion.

Robuste, hochbelastbare Konstruktion

Drehrohröfen bestehen aus dicken Stahlmänteln und sind oft mit feuerfesten Materialien ausgekleidet. Sie sind so konstruiert, dass sie extremen Temperaturen und abrasiven oder korrosiven Materialien standhalten.

Diese robuste Bauweise führt zu einer sehr langen Lebensdauer und außergewöhnlichen Zuverlässigkeit, wodurch Ausfallzeiten in kritischen Produktionsumgebungen minimiert werden.

Präzise Prozesssteuerung

Trotz ihrer Größe bieten Drehrohröfen ein hohes Maß an Kontrolle. Die Trommel ist abgedichtet, was eine präzise Steuerung der internen Atmosphäre ermöglicht, je nachdem, ob sie oxidierend, inert oder reduzierend sein muss.

Kombiniert mit ausgeklügelter Temperaturüberwachung ermöglicht dies den Bedienern, die engen Prozessfenster zu schaffen und aufrechtzuerhalten, die für komplexe chemische Reaktionen oder Materialumwandlungen erforderlich sind.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Drehrohröfen keine Universallösung. Eine objektive Bewertung erfordert die Anerkennung ihrer Grenzen.

Erhebliche Kapitalinvestitionen

Die robuste Konstruktion und der große Maßstab eines Drehrohrofen-Systems führen zu hohen Anfangsinvestitionskosten. Dies umfasst nicht nur den Ofen selbst, sondern auch die umfangreiche Zusatzausrüstung für Materialtransport, Abgasreinigung und Steuerung.

Großer Platzbedarf

Dies sind große, schwere Maschinen, die erheblichen Platz für Installation und Betrieb erfordern. Die notwendige vorgelagerte und nachgelagerte Ausrüstung erhöht den gesamten Platzbedarf der Anlage zusätzlich.

Wartungsaspekte

Obwohl Drehrohröfen für ihre Zuverlässigkeit bekannt sind, kann die Wartung – wie das Ersetzen der feuerfesten Auskleidung oder der Antriebskomponenten – ein komplexer und zeitaufwändiger Prozess sein, der einen größeren Anlagenstillstand erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Drehrohrofens hängt davon ab, ob seine Kernstärken mit Ihrem primären Betriebsziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unterschiedlicher oder schwieriger Materialien liegt: Die Toleranz des Ofens gegenüber verschiedenen Rohstoffen und seine gleichmäßige Erwärmung machen ihn zur idealen Wahl, um aus einem uneinheitlichen Input ein konsistentes Produkt zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hochvolumigen, kontinuierlichen Produktion liegt: Die Fähigkeit des Ofens, rund um die Uhr mit minimaler Überwachung zu laufen, liefert den hohen Durchsatz, der für große industrielle Betriebe erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung maximaler Produktkonsistenz liegt: Die Kombination aus kontrolliertem Taumeln, präzisen Temperaturzonen und Atmosphärenmanagement liefert die wiederholbare Qualität, die für hochwertige Materialien erforderlich ist.

Letztendlich ist ein Drehrohrofen die erste Wahl, wenn Ihr Prozess eine skalierbare, zuverlässige und präzise thermische Lösung erfordert.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Materialvielfalt | Verarbeitet mühelos verschiedene Rohstoffe wie Pulver, Mineralien und Abfälle. |

| Hoher Durchsatz | Ermöglicht kontinuierliche, großtechnische Verarbeitung für den 24/7-Industriebetrieb. |

| Prozessgleichmäßigkeit | Gewährleistet gleichbleibende Qualität durch Taumelbewegung und gleichmäßige Erwärmung. |

| Robuste Zuverlässigkeit | Für Langlebigkeit mit langer Lebensdauer unter rauen Bedingungen gebaut. |

| Präzise Steuerung | Ermöglicht die Steuerung von Temperatur und Atmosphäre für komplexe Reaktionen. |

Bereit, Ihre Schüttgutverarbeitung mit zuverlässigen, hochvolumigen Lösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, einschließlich kundenspezifischer Drehrohröfen, die auf Branchen wie Bergbau, Chemie und Abfallwirtschaft zugeschnitten sind. Unsere Expertise gewährleistet präzise thermische Kontrolle und Betriebseffizienz, um Ihre einzigartigen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktion optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen