Kurz gesagt: Die neuesten technologischen Fortschritte bei Zirkonoxid-Sinteröfen konzentrieren sich auf schnellere Zyklen, höhere Präzision und gesteigerte Betriebseffizienz durch intelligente Automatisierung. Moderne Öfen kombinieren programmierbare Heizfunktionen, überlegene Heizelemente und benutzerfreundliche Steuerungen, um konsistentere Ergebnisse in einem Bruchteil der Zeit älterer Modelle zu liefern.

Die wesentliche Entwicklung ist der Übergang von einem langsamen, manuell überwachten Prozess zu einem schnellen, automatisierten und hochzuverlässigen Arbeitsablauf. Bei dieser Veränderung geht es nicht nur um neue Funktionen, sondern um eine grundlegende Verbesserung der Produktivität, Rentabilität und Qualität der endgültigen Restaurationen eines Dentalslabors.

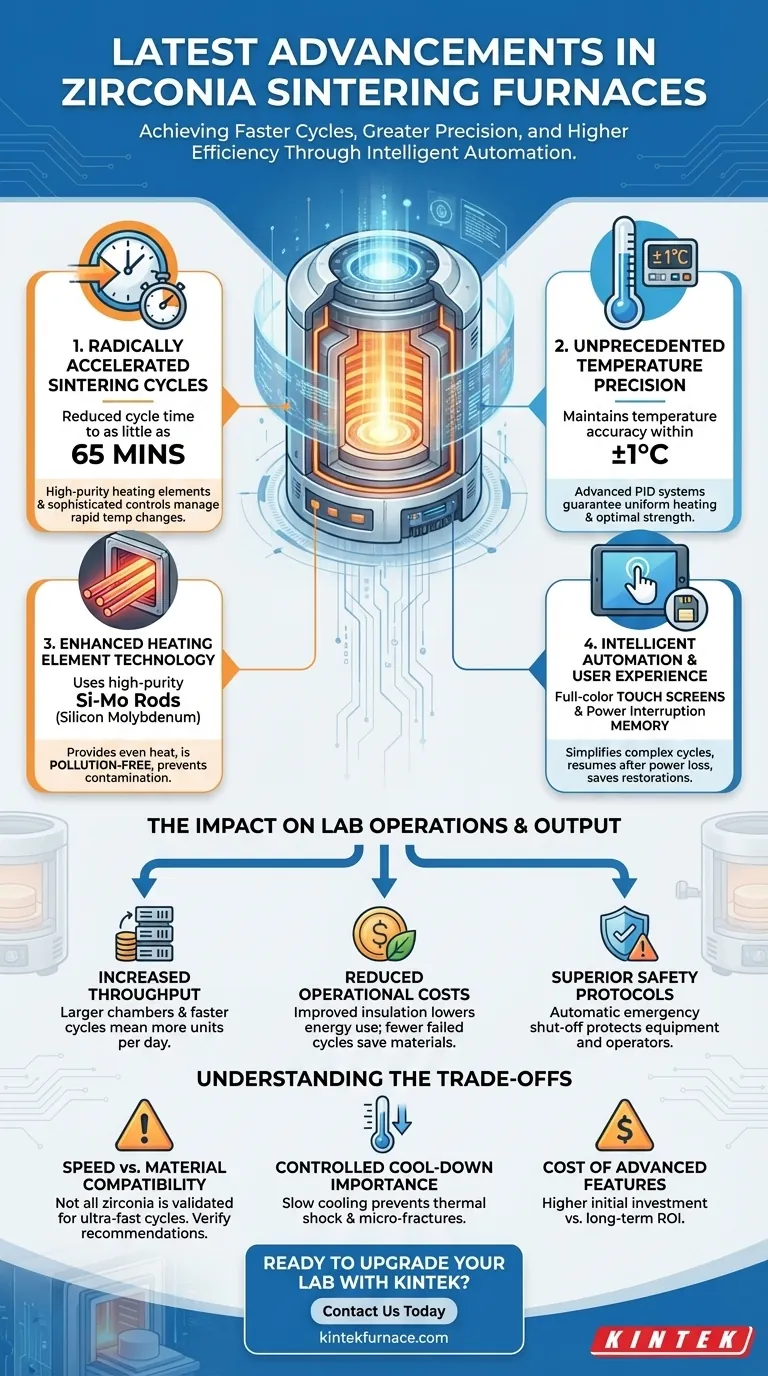

Die Kernfortschritte, die moderne Öfen vorantreiben

Die heutigen Öfen zeichnen sich durch eine Konvergenz von Technologien aus, die die historischen Herausforderungen beim Sintern von Zirkonoxid adressieren: lange Wartezeiten, inkonsistente Ergebnisse und hoher Energieverbrauch.

Radikal beschleunigte Sinterzyklen

Der bedeutendste Fortschritt ist die dramatische Reduzierung der Zykluszeit. Einige moderne Öfen können ein vollständiges Sinterprogramm heute in nur 65 Minuten abschließen, ein starker Kontrast zu den mehrstündigen Prozessen der Vergangenheit.

Diese Geschwindigkeit wird durch eine Kombination aus hochreinen Heizelementen und hochentwickelten Steuerungssystemen ermöglicht, die schnelle Temperaturwechsel verwalten, ohne die Integrität des Materials zu beeinträchtigen.

Beispiellose Temperaturpräzision

Um konsistente Ergebnisse zu gewährleisten und Defekte wie Verzug oder mangelnde Transluzenz zu vermeiden, ist eine präzise Temperaturkontrolle von größter Bedeutung.

Neue Öfen verwenden fortschrittliche Proportional-Integral-Derivative (PID)-Regelungssysteme, um die Temperaturgenauigkeit oft auf ±1℃ genau zu halten. Dieses Maß an Präzision garantiert, dass die gesamte Restauration gleichmäßig erhitzt und abgekühlt wird, was für die Erzielung optimaler Festigkeit und Ästhetik entscheidend ist.

Verbesserte Heizelementtechnologie

Die Qualität des Heizelements wirkt sich direkt auf das Endprodukt aus. Die neuesten Modelle verwenden häufig hoch-reine Siliziummolybdän (Si-Mo)-Stäbe.

Diese fortschrittlichen Elemente sorgen für eine außergewöhnlich gleichmäßige Wärmeverteilung und sind entscheidenderweise schadstofffrei. Dies verhindert eine Kontamination des Zirkonoxids, die zu Verfärbungen und Beeinträchtigungen des endgültigen ästhetischen Ergebnisses führen kann.

Intelligente Automatisierung und Benutzererfahrung

Manuelle Programmierung und Überwachung werden durch intuitive, automatisierte Systeme ersetzt. Funktionen wie große farbige Touchscreens vereinfachen die Programmierung komplexer, mehrstufiger Zyklen.

Darüber hinaus wird eine Funktion zur Speicherung bei Stromausfall zum Standard. Bei einem Stromausfall kann der Ofen den Zyklus genau an der Stelle fortsetzen, an der er unterbrochen wurde, wodurch die Restauration gerettet und kostspieliger Ausschuss verhindert wird.

Die Auswirkungen auf Laborabläufe und Ergebnisse

Diese technologischen Sprünge führen direkt zu konkreten Vorteilen für das Dental-, Forschungs- oder Fertigungslabor.

Gesteigerter Durchsatz und Produktivität

Schnellere Zyklen kombiniert mit größeren Ofenkammern bedeuten, dass ein Labor an einem einzigen Tag deutlich mehr Einheiten verarbeiten kann. Dies steigert direkt die Produktionskapazität und das Umsatzpotenzial eines Labors.

Reduzierte Betriebskosten

Moderne Öfen sind auf Effizienz ausgelegt. Verbesserte "grüne" Dämmmaterialien reduzieren den Wärmeverlust und senken den Energieverbrauch pro Zyklus.

Präzise Steuerung und Automatisierung minimieren zudem das Risiko fehlgeschlagener Sinterzyklen, was sowohl Materialverschwendung als auch Arbeitskosten für die Neuanfertigung eines Falls spart.

Überlegene Sicherheitsprotokolle

Sicherheit ist ein primäres Anliegen beim Betrieb von Geräten bei Temperaturen bis zu 1600 °C. Neue Öfen verfügen über robuste, automatische Sicherheitsmechanismen.

Dazu gehören automatische Notabschaltfunktionen, die ausgelöst werden, wenn der Ofen eine Überhitzung oder einen anderen Systemfehler erkennt, wodurch sowohl die Ausrüstung als auch der Bediener geschützt werden.

Abwägungen verstehen

Obwohl die Fortschritte signifikant sind, ist es entscheidend, diese mit einem klaren Verständnis der damit verbundenen Aspekte anzugehen.

Geschwindigkeit vs. Materialverträglichkeit

Nicht alle Zirkonoxidmaterialien sind für ultraschnelle Sinterzyklen validiert. Die Verwendung eines Materials in einem Zyklus, für den es vom Hersteller nicht zugelassen wurde, kann zu verringerter Festigkeit, schlechtem Randverschluss oder beeinträchtigter Ästhetik führen. Überprüfen Sie immer den empfohlenen Zyklus für Ihren spezifischen Zirkonoxid-Puck.

Die Bedeutung einer kontrollierten Abkühlung

Selbst bei schneller Erhitzung ist die langsame Abkühlphase nicht verhandelbar, um einen Thermoschock zu verhindern, der Mikrorisse in der Restauration verursachen kann. Die besten Schnellzyklusöfen sind darauf ausgelegt, die Erhitzungs- und Haltephasen zu beschleunigen und gleichzeitig eine langsame, kontrollierte Abkühlung zu gewährleisten.

Kosten für erweiterte Funktionen

Öfen, die mit der neuesten Technologie ausgestattet sind, erfordern eine höhere Anfangsinvestition. Ein Labor muss eine Kosten-Nutzen-Analyse durchführen und den Anschaffungspreis gegen den langfristigen Return on Investment durch gesteigerte Produktivität, niedrigere Energierechnungen und reduzierten Materialausschuss abwägen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihren primären betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Priorisieren Sie Öfen mit den schnellsten validierten Sinterzyklen und der größten Kammerkapazität, um hohe Volumensanforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der höchsten ästhetischen Qualität liegt: Suchen Sie nach Öfen mit überlegener Temperaturuniformität (±1℃) und hochgradig programmierbaren Zyklen, die langsamere, kundenspezifischere Profile für komplexe Frontzahnfälle ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Kosteneffizienz liegt: Konzentrieren Sie sich auf Funktionen wie Wiederherstellung nach Stromausfall, energieeffiziente Isolierung und robuste Sicherheitsmechanismen, um Ausfallzeiten und Betriebskosten zu minimieren.

Letztendlich ermöglichen Ihnen diese Fortschritte ein beispielloses Maß an Kontrolle über den Sinterprozess, was zu vorhersehbareren, profitableren und qualitativ hochwertigeren Ergebnissen führt.

Zusammenfassungstabelle:

| Fortschritt | Schlüsselmerkmale | Vorteile |

|---|---|---|

| Beschleunigte Sinterzyklen | Hochreine Heizelemente, schnelle Temperaturwechsel | Reduziert die Zykluszeit auf nur 65 Minuten, erhöht den Durchsatz |

| Temperaturpräzision | PID-Regelungssysteme, Genauigkeit innerhalb von ±1℃ | Gewährleistet gleichmäßige Erwärmung, verhindert Defekte, verbessert Festigkeit und Ästhetik |

| Heizelementtechnologie | Siliziummolybdän (Si-Mo)-Stäbe, schadstofffrei | Sorgt für gleichmäßige Wärmeverteilung, verhindert Zirkonoxid-Kontamination |

| Intelligente Automatisierung | Farbige Touchscreens, Speicherfunktion bei Stromausfall | Vereinfacht die Programmierung, rettet Restaurationen, reduziert Ausschuss |

| Betriebseffizienz | Größere Kammern, verbesserte Isolierung | Senkt Energiekosten, erhöht die Sicherheit durch automatische Abschaltung |

Sind Sie bereit, Ihr Labor mit der neuesten Technologie zum Sintern von Zirkonoxid aufzurüsten? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Dental-, Forschungs- und Fertigungslabore zugeschnitten sind. Unser Produktportfolio, einschließlich Muffel-, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Steigern Sie Ihre Produktivität, senken Sie Kosten und erzielen Sie überlegene Ergebnisse – kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Öfen Ihre Abläufe transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz